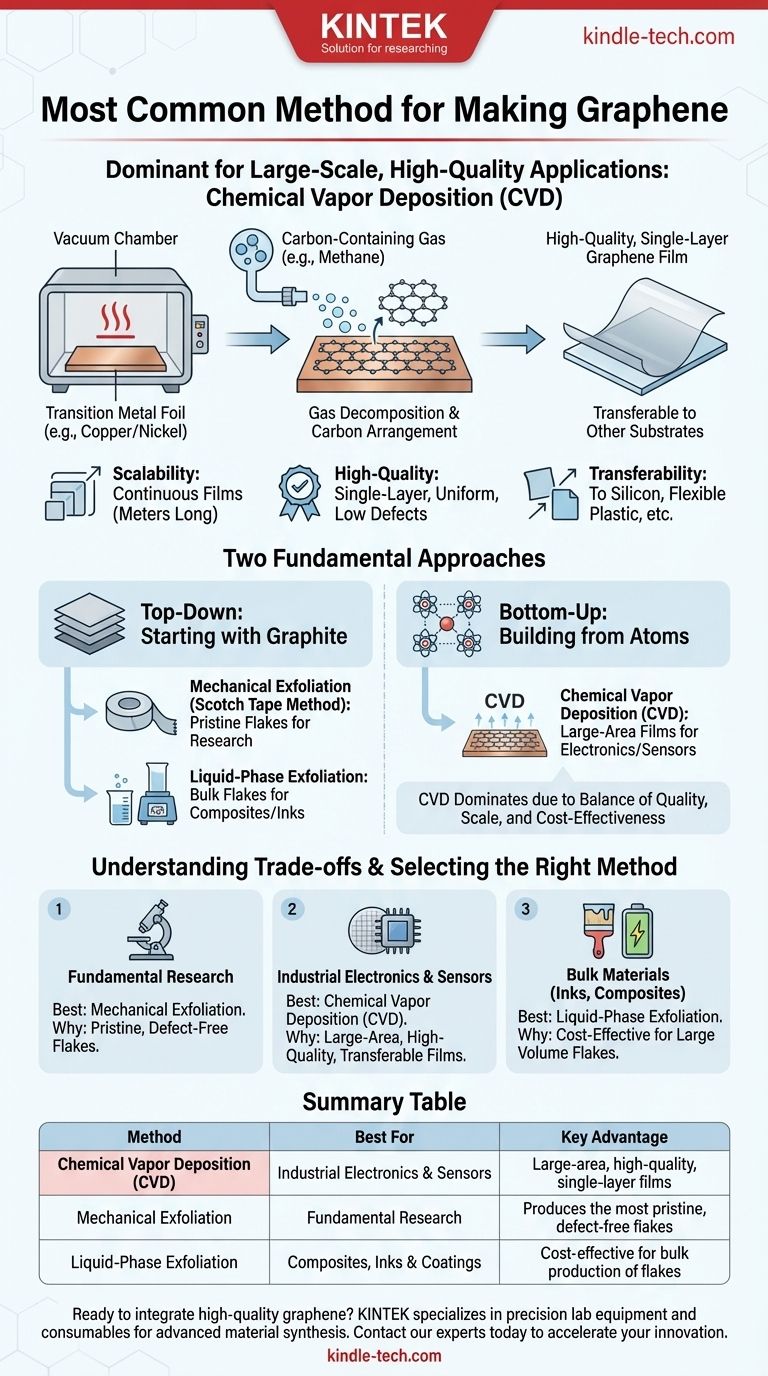

Für großtechnische Anwendungen von hoher Qualität ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) die gängigste und wirtschaftlich tragfähigste Methode zur Herstellung von Graphen. Obwohl andere Methoden für die Forschung und Massenproduktion existieren, hat sich CVD zum Standard für Industrien entwickelt, die große, durchgehende Graphenbahnen für fortschrittliche Elektronik und andere Technologien benötigen.

Die „beste“ Methode zur Herstellung von Graphen hängt vollständig vom Endziel ab. Die chemische Gasphasenabscheidung (CVD) ist dominant für die Herstellung hochwertiger Filme großer Fläche für die Elektronik, während Exfoliationsmethoden besser für die Grundlagenforschung oder die Herstellung von Massengraphen für Verbundwerkstoffe und Tinten geeignet sind.

Die zwei grundlegenden Ansätze zur Graphensynthese

Um zu verstehen, warum eine bestimmte Methode gewählt wird, ist es hilfreich, diese in zwei Hauptstrategien zu unterteilen: von groß nach klein gehen oder von klein aufbauen.

Top-Down: Ausgehend von Graphit

Der Top-Down-Ansatz beginnt mit massivem Graphit – im Wesentlichen einem Stapel unzähliger Graphenschichten – und trennt diese Schichten voneinander.

Diese Kategorie umfasst die mechanische Exfoliation, die ursprüngliche, mit dem Nobelpreis ausgezeichnete „Scotch-Tape“-Methode, mit der einzelne Schichten für die Forschung isoliert wurden.

Dazu gehört auch die Flüssigphasenexfoliation, bei der Graphit in einer Flüssigkeit suspendiert und durch Energie (wie Sonikation) auseinandergebrochen wird, um eine Dispersion von Graphenflocken zu erzeugen.

Bottom-Up: Aufbau aus Atomen

Der Bottom-Up-Ansatz konstruiert Graphen Atom für Atom auf einem Substrat. Dies ermöglicht eine bessere Kontrolle über die endgültige Struktur und Qualität.

Die chemische Gasphasenabscheidung (CVD) ist die führende Bottom-Up-Methode. Dabei wird Graphen direkt auf einem Substrat aus kohlenstoffhaltigen Vorläufergasen gezüchtet.

Warum die chemische Gasphasenabscheidung (CVD) dominiert

CVD gilt als die vielversprechendste Technik für die industrielle Einführung, da sie in einzigartiger Weise Qualität, Maßstab und Kosteneffizienz in Einklang bringt.

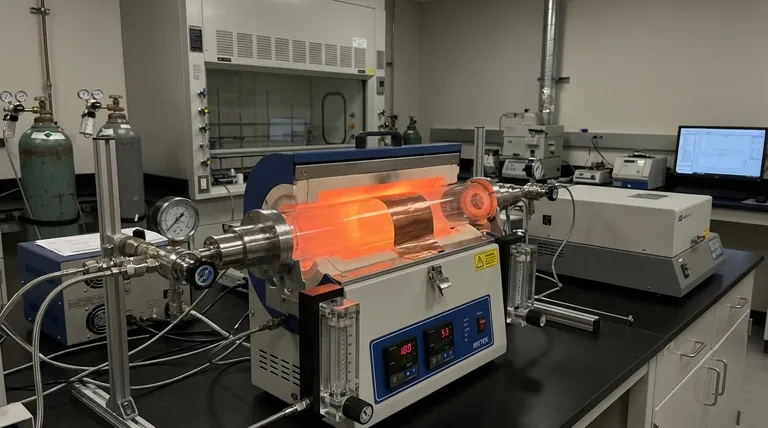

Der CVD-Prozess im Überblick

Der Prozess beinhaltet das Erhitzen eines Substrats, typischerweise einer Folie aus Übergangsmetall wie Kupfer oder Nickel, in einer Vakuumkammer.

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan, zugeführt. Bei hohen Temperaturen zersetzt sich das Gas, und Kohlenstoffatome ordnen sich auf der Oberfläche des Metallkatalysators zum wabenförmigen Gitter des Graphens an.

Skalierbarkeit für den industriellen Einsatz

Im Gegensatz zu Exfoliationsmethoden, die kleine, diskrete Flocken erzeugen, kann CVD durchgehende Graphenfilme erzeugen, die mehrere Meter lang sind. Diese großflächige Produktion ist unerlässlich für Anwendungen wie transparente leitfähige Filme, elektronische Wafer und Sensoren.

Hochwertige, einlagige Filme

CVD ermöglicht eine präzise Kontrolle über den Wachstumsprozess, wodurch die Herstellung von hochwertigem, gleichmäßigem, einlagigem Graphen ermöglicht wird. Dies ist entscheidend für elektronische Anwendungen, bei denen Defekte die Leistung drastisch beeinträchtigen können.

Übertragbarkeit auf andere Substrate

Ein wesentlicher Vorteil von CVD ist, dass der Graphenfilm von seinem Wachstumssubstrat (z. B. der Kupferfolie) abgelöst und auf nahezu jede andere Oberfläche übertragen werden kann, wie z. B. einen Siliziumwafer oder flexiblen Kunststoff. Diese Übertragbarkeit ist entscheidend für die Integration von Graphen in bestehende Herstellungsprozesse.

Die Abwägungen verstehen

Keine einzelne Methode ist für jede Anwendung perfekt. Die Dominanz von CVD in der Industrie schmälert nicht die Bedeutung anderer Techniken in ihren spezifischen Nischen.

Die Rolle der mechanischen Exfoliation

Obwohl sie nicht skalierbar ist, bleibt die mechanische Exfoliation der Goldstandard für die Grundlagenforschung. Sie erzeugt die reinsten, qualitativ hochwertigsten Graphenflocken, frei von chemischen Rückständen oder Strukturdefekten, die bei anderen Methoden auftreten können.

Flüssigphasenexfoliation für Massenverbundwerkstoffe

Für Anwendungen, die keine perfekten, einlagigen Bahnen erfordern, ist die Flüssigphasenexfoliation sehr effektiv. Sie ist eine kostengünstige Methode zur Herstellung großer Mengen an Graphenflocken für den Einsatz in leitfähigen Tinten, Batterieelektroden, Polymerverbundwerkstoffen und Beschichtungen. Die elektrische Qualität ist geringer, aber die Menge ist hoch.

Die hohen Kosten von Nischenmethoden

Andere Methoden, wie die thermische Zersetzung von Siliziumkarbid (SiC), können extrem hochwertiges Graphen direkt auf einem isolierenden Substrat erzeugen. Die hohen Kosten von SiC-Wafern beschränken diese Technik derzeit jedoch auf hochspezialisierte, leistungsstarke elektronische Anwendungen.

Die richtige Methode für Ihr Ziel auswählen

Ihre Wahl der Graphensynthesemethode sollte ausschließlich von den spezifischen Anforderungen Ihres Projekts in Bezug auf Qualität, Quantität und Kosten geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation bleibt die beste Methode zur Herstellung kleiner, ultrahochreiner Flocken für wissenschaftliche Entdeckungen.

- Wenn Ihr Hauptaugenmerk auf industriellen Elektronik- oder Sensoranwendungen liegt: Die chemische Gasphasenabscheidung (CVD) ist der etablierte Standard für die Herstellung großer, hochwertiger und übertragbarer Graphenfilme.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien wie Tinten, Verbundwerkstoffen oder Beschichtungen liegt: Die Flüssigphasenexfoliation bietet den kostengünstigsten Weg zur Herstellung großer Mengen von Graphenflocken.

Letztendlich ermöglicht Ihnen das Verständnis der Kompromisse zwischen diesen Methoden, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Industrielle Elektronik & Sensoren | Großflächige, hochwertige, einlagige Filme |

| Mechanische Exfoliation | Grundlagenforschung | Erzeugt die reinsten, defektfreien Flocken |

| Flüssigphasenexfoliation | Verbundwerkstoffe, Tinten & Beschichtungen | Kosteneffizient für die Massenproduktion von Flocken |

Bereit, hochwertige Graphen in die Forschung oder Produktentwicklung Ihres Labors zu integrieren? Die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, einschließlich Systemen für die fortschrittliche Materialssynthese. Unsere Expertise kann Ihnen helfen, die optimalen Werkzeuge für Ihre spezifische Graphenanwendung auszuwählen, egal ob Sie für die Produktion skalieren oder die Grenzen der Forschung erweitern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken