Mit großem Abstand ist der am häufigsten verwendete Temperatursensor in Industrie-, Automobil- und Verbraucheranwendungen das Thermoelement. Seine weite Verbreitung verdankt es einer starken Kombination von Merkmalen: Thermoelemente sind selbstversorgend, arbeiten über einen außergewöhnlich weiten Temperaturbereich, bieten eine schnelle Reaktionszeit und sind bemerkenswert langlebig.

Der Hauptgrund für die Dominanz des Thermoelements ist seine unübertroffene Vielseitigkeit. Während andere Sensoren unter bestimmten Bedingungen möglicherweise eine höhere Präzision bieten, bietet kein anderer Sensor eine solch robuste, kostengünstige und breit gefächerte Lösung, was ihn zum Standard-Arbeitstier für die Temperaturmessung macht.

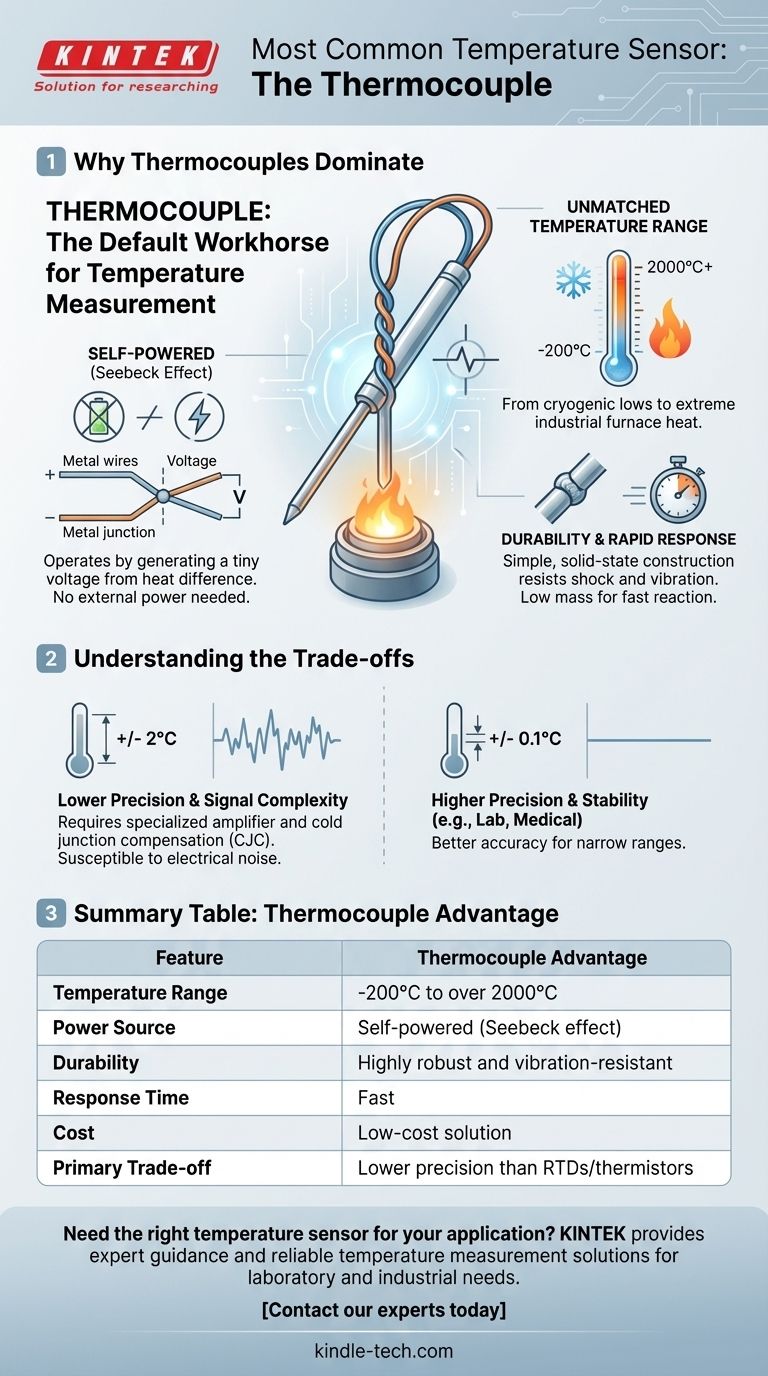

Was macht Thermoelemente zur Standardwahl?

Um zu verstehen, warum Thermoelemente so verbreitet sind, müssen wir uns ihr grundlegendes Design und die daraus resultierenden einzigartigen Vorteile ansehen.

Der Seebeck-Effekt: Selbstversorgender Betrieb

Ein Thermoelement arbeitet nach einem Prinzip, das als Seebeck-Effekt bekannt ist. Es besteht aus zwei verschiedenen Arten von Metalldrähten, die an einem Ende – dem Messpunkt – miteinander verbunden sind.

Wenn dieser Messpunkt erhitzt oder gekühlt wird, wird über die beiden Drähte eine winzige, vorhersagbare Spannung erzeugt. Das bedeutet, dass der Sensor selbstversorgend ist und keine externe Stromquelle oder „Anregung“ benötigt, um zu funktionieren, was seine Implementierung drastisch vereinfacht.

Unübertroffener Temperaturbereich

Thermoelemente können einen riesigen Temperaturbereich messen, eine Fähigkeit, die von den meisten anderen Sensortypen nicht erreicht wird.

Abhängig von den verwendeten spezifischen Metallen (z. B. Typ K, J, T) können sie alles messen, von kryogenen Tiefsttemperaturen (-200 °C) bis hin zur extremen Hitze von Triebwerksabgasen oder Industrieöfen (über 2000 °C).

Langlebigkeit und schnelle Reaktion

Im Grunde ist ein Thermoelement nur zwei verschweißte Drähte. Diese einfache, festkörperbasierte Konstruktion macht sie unglaublich robust und widerstandsfähig gegen Vibrationen und mechanische Stöße.

Da der Messpunkt nur eine sehr geringe Masse hat, kann er auch sehr schnell auf Temperaturänderungen reagieren, was ihm eine schnelle Reaktionszeit verleiht, die für Prozesssteuerungs- und Sicherheitsanwendungen von entscheidender Bedeutung ist.

Die Kompromisse verstehen

Obwohl Thermoelemente vielseitig sind, sind sie nicht die ideale Wahl für jede Situation. Ihre Hauptvorteile gehen mit inhärenten Kompromissen bei Präzision und Signalaufwand einher.

Die Herausforderung von Präzision und Stabilität

Thermoelemente sind im Allgemeinen weniger genau als andere Sensoren wie Widerstandsthermometer (RTDs) oder Thermistoren. Obwohl sie hervorragend für die Messung eines weiten Bereichs geeignet sind, sind sie möglicherweise nur auf ±1 °C oder ±2 °C genau.

Für Anwendungen, die eine Präzision auf Bruchteile eines Grades erfordern, wie z. B. in Labor- oder medizinischen Geräten, ist ein RTD oft die bessere Wahl.

Der Bedarf an Signalaufbereitung

Die von einem Thermoelement erzeugte Spannung ist sehr gering (Mikrovolt pro Grad Celsius) und nicht perfekt linear.

Um eine brauchbare Messung zu erhalten, benötigen Sie einen empfindlichen Verstärker und spezielle Schaltungen zur Durchführung der Kaltstellenkompensation (CJC) und zur Linearisierung des Signals. Dies fügt eine Komplexitätsebene im Vergleich zu einigen anderen Sensoren hinzu.

Anfälligkeit für elektrisches Rauschen

Da das Signal eine winzige analoge Spannung ist, können die Drähte eines Thermoelements wie eine Antenne wirken und sie anfällig für elektromagnetische Interferenzen (EMI) von nahegelegenen Motoren oder Stromleitungen machen. Eine ordnungsgemäße Abschirmung und Installation sind in lauten Umgebungen von entscheidender Bedeutung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Sensors besteht darin, seine Eigenschaften an Ihr Hauptziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf einem weiten Temperaturbereich, niedrigen Kosten und Langlebigkeit liegt: Das Thermoelement ist die klare und richtige Wahl für industrielle Prozesse, Motoren, Öfen und allgemeine Überwachungsaufgaben.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Stabilität in einem engen Bereich liegt: Ein RTD oder ein Thermistor bietet eine bessere Genauigkeit für Anwendungen wie Klimaregelung, medizinische Geräte oder wissenschaftliche Instrumente.

Das Verständnis dieser Kernstärken und -schwächen ermöglicht es Ihnen, das richtige Werkzeug für Ihre spezifische Messaufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Thermoelement-Vorteil |

|---|---|

| Temperaturbereich | -200°C bis über 2000°C |

| Stromquelle | Selbstversorgend (Seebeck-Effekt) |

| Langlebigkeit | Sehr robust und vibrationsbeständig |

| Reaktionszeit | Schnell |

| Kosten | Kostengünstige Lösung |

| Hauptkompromiss | Geringere Präzision als RTDs/Thermistoren |

Benötigen Sie den richtigen Temperatursensor für Ihre Anwendung?

Die Wahl zwischen einem vielseitigen Thermoelement, einem hochpräzisen RTD oder einem anderen Sensor ist entscheidend für die Genauigkeit und Effizienz Ihres Prozesses. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie zuverlässige Temperaturmesslösungen für Labor- und Industrieanforderungen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine optimale Leistung für Ihr Projekt sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Platinblechelektrode für Labor- und Industrieanwendungen

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der höchste Schmelzpunkt von Molybdän? 2622°C für extreme Hitzeanwendungen

- Wie effektiv ist elektrische Widerstandsheizung? Sie ist am Einsatzort zu 100 % effizient.

- Ist Molybdändisulfid ein Heizelement? Entdecken Sie das beste Material für Hochtemperaturanwendungen.

- Was ist eine Graphitheizung? Erreichen Sie überlegene Temperaturuniformität und -stabilität

- Wie lautet die Kristallstruktur von MoSi2? Entfesselung seiner Hochleistung bei hohen Temperaturen

- Was ist der Vorteil einer Quarzheizung? Sofortige, gezielte Wärme für maximale Effizienz

- Was ist der genaueste Temperatursensor? Warum RTDs bei Präzision und Stabilität führend sind

- Was sind SiC-Komponenten? Verwandeln Sie Ihre Leistungselektronik mit überragender Effizienz und Dichte