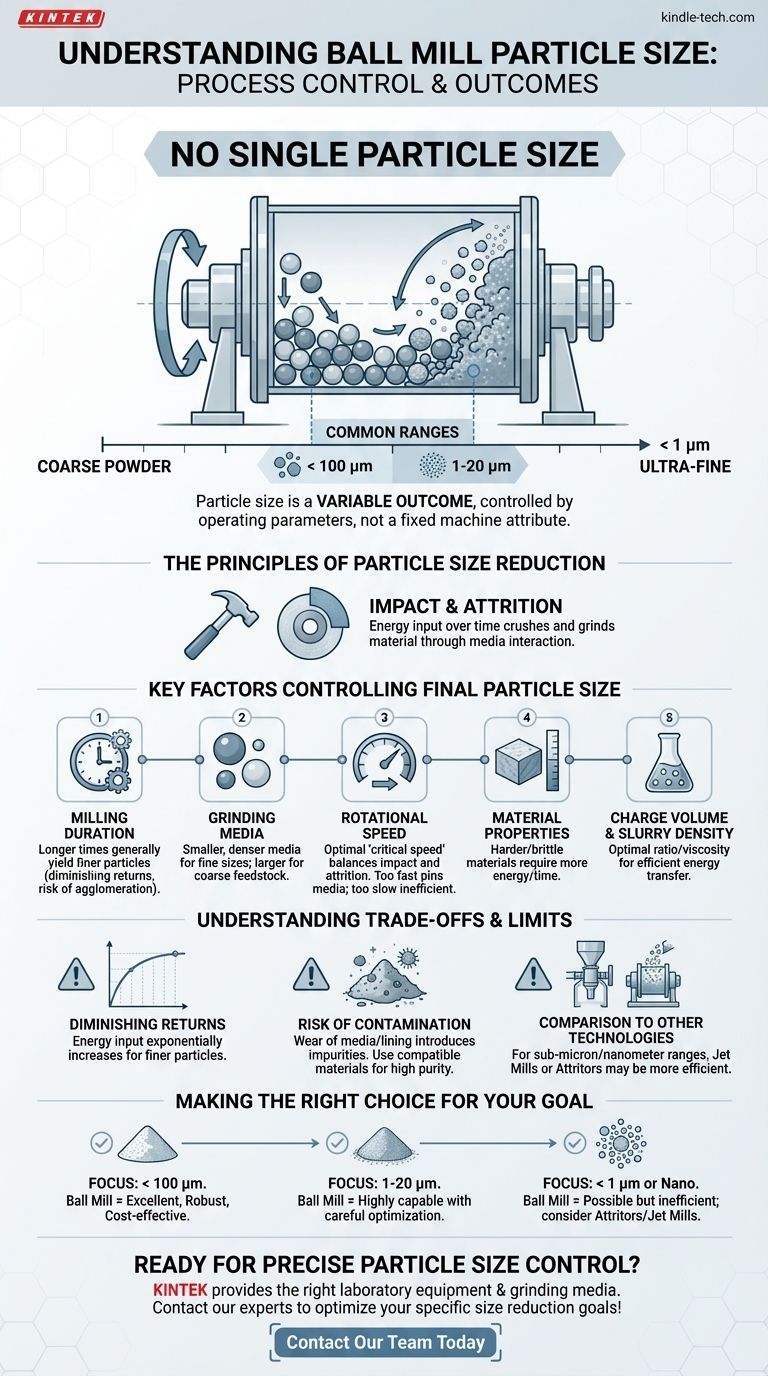

Letztendlich gibt es keine einzelne Partikelgröße für eine Kugelmühle. Die endgültige Partikelgröße ist kein fester Bestandteil der Maschine, sondern ein hochvariables Ergebnis, das durch die Einrichtung und die Betriebsparameter gesteuert wird. Obwohl es üblich ist, Partikelgrößen unter 100 Mikrometern (µm) zu erreichen, werden Kugelmühlen häufig in Labor- und Industrieanlagen eingesetzt, um Ausgangspulver bis in den Bereich von 1–20 Mikrometern und bei ausreichender Verarbeitungszeit sogar noch feiner zu zerkleinern.

Die Wirksamkeit einer Kugelmühle wird durch ihre Betriebsparameter definiert, nicht durch eine einzelne Ausgabenummer. Die entscheidende Frage lautet nicht: „Welche Partikelgröße erzeugt sie?“, sondern vielmehr: „Wie steuere ich den Prozess, um meine Zielpartikelgröße zu erreichen?“

Die Prinzipien der Partikelgrößenreduzierung

Eine Kugelmühle ist eine Art Mahlwerk, das einen rotierenden Zylinder verwendet, der Mahlkörper enthält – typischerweise Keramik- oder Stahlkugeln. Wenn sich der Zylinder dreht, kaskadieren die Mahlkörper von oben und zerdrücken und mahlen das Material durch Aufprall und Abrasion (Verschleiß).

Dieser Prozess ist im Grunde eine Funktion der Energiezufuhr über die Zeit. Je mehr Energie effektiv auf das Material übertragen wird, desto kleiner werden die resultierenden Partikel, bis zu einer praktischen Grenze.

Schlüsselfaktoren zur Steuerung der endgültigen Partikelgröße

Um eine bestimmte Partikelgrößenverteilung zu erreichen, ist ein klares Verständnis der Variablen erforderlich, die Sie steuern können. Das Endergebnis ist ein Gleichgewicht dieser Schlüsselfaktoren.

Mahlzeit (Milling Duration)

Dies ist die einfachste Variable. Längere Mahlzeiten führen im Allgemeinen zu feineren Partikeln. Die Rate der Größenreduzierung nimmt jedoch mit der Zeit ab, und übermäßiges Mahlen kann manchmal zur Agglomeration der Partikel führen.

Eigenschaften der Mahlkörper

Die Größe, Dichte und das Material der Mahlkugeln sind entscheidend. Kleinere, dichtere Mahlkörper bieten mehr Oberflächenkontakt und sind effektiver für das Erreichen sehr feiner Partikelgrößen. Größere Mahlkörper eignen sich besser zum Zerkleinern von grobem Ausgangsmaterial.

Rotationsgeschwindigkeit der Mühle

Es gibt eine optimale Rotationsgeschwindigkeit, oft als „kritische Geschwindigkeit“ bezeichnet. Eine zu langsame Drehzahl führt zu ineffizientem Mahlen (nur Abrasion). Eine zu schnelle Drehzahl führt dazu, dass die Mahlkörper durch die Zentrifugalkraft an die Zylinderwand gepresst werden, wodurch die Mahlwirkung vollständig aufhört.

Materialeigenschaften

Die inhärenten Eigenschaften des zu mahlenden Materials, wie Härte und Sprödigkeit, bestimmen, wie leicht es bricht. Härtere Materialien erfordern mehr Energie und Zeit, um die gleiche Größenreduzierung zu erreichen wie weichere Materialien.

Füllvolumen und Aufschlämmungsdichte (Slurry Density)

Das Verhältnis von Material zu Mahlkörpern ist entscheidend für eine effiziente Energieübertragung. Ebenso beeinflusst bei Nassmahlverfahren die Viskosität und Dichte der Aufschlämmung (die Mischung aus Pulver und Flüssigkeit) die Mahlkinetik erheblich.

Verständnis der Kompromisse und Grenzen

Obwohl Kugelmühlen leistungsstark sind, sind sie nicht ohne Einschränkungen. Das Verständnis dieser ist entscheidend für die Prozessoptimierung und die Entscheidung, ob es das richtige Werkzeug für Ihr Ziel ist.

Der Punkt der abnehmenden Erträge

Wenn Partikel feiner werden, steigt die Energie, die erforderlich ist, um sie weiter zu brechen, exponentiell an. An einem bestimmten Punkt erzeugt die Energiezufuhr hauptsächlich Wärme oder führt zur Wiederagglomeration der Partikel, anstatt eine weitere Größenreduzierung zu bewirken.

Vergleich mit anderen Technologien

Kugelmühlen sind außergewöhnlich effektiv für das Mahlen bis in den Mikrometerbereich (z. B. 1–100 µm). Für die Herstellung von Partikeln, die konstant im Submikron- oder Nanometerbereich liegen, sind jedoch andere Technologien wie Strahlmühlen oder Rührwerkskugelmühlen (Attritors) oft effizienter und besser steuerbar.

Risiko der Kontamination

Die Mahlkörper und die Auskleidung der Mühle selbst nutzen sich mit der Zeit ab. Dieser Verschleiß führt zu Verunreinigungen in Ihrem Material. Bei hochreinen Anwendungen, wie Pharmazeutika oder fortschrittlichen Keramiken, ist dies ein kritischer Aspekt, der die Verwendung von Mahlkörpern aus demselben Material wie das Pulver erfordern kann (z. B. Zirkonoxid-Mahlkörper für ein Zirkonoxidpulver).

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob eine Kugelmühle für Sie geeignet ist, berücksichtigen Sie Ihr Endziel.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Größenreduzierung auf < 100 µm liegt: Eine Kugelmühle ist eine ausgezeichnete, robuste und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte Größe im Bereich von 1–20 µm zu erreichen: Eine Kugelmühle ist sehr fähig, aber der Erfolg erfordert eine sorgfältige Optimierung von Mahlzeit, Mahlkörpern und Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrafeinen Partikeln (< 1 µm oder Nanopartikeln) liegt: Eine Kugelmühle kann dies leisten, ist aber möglicherweise ineffizient; Sie sollten spezialisierte Geräte wie Attritoren oder Strahlmühlen in Betracht ziehen.

Letztendlich geht es bei der Beherrschung Ihres Kugelmühlprozesses darum, die Eingaben systematisch zu steuern, um ein vorhersagbares und reproduzierbares Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Partikelgröße |

|---|---|

| Mahlzeit | Längere Zeiten führen im Allgemeinen zu feineren Partikeln, jedoch mit abnehmender Tendenz. |

| Größe/Dichte der Mahlkörper | Kleinere, dichtere Mahlkörper sind effektiver für feine und ultrafeine Mahlgüter. |

| Rotationsgeschwindigkeit | Muss optimiert werden (kritische Geschwindigkeit) für effizientes Aufprallmahlen im Gegensatz zu einfacher Abrasion. |

| Materialhärte | Härtere Materialien erfordern mehr Energie und Zeit, um die gleiche Größenreduzierung zu erreichen. |

| Füll-/Aufschlämmungsdichte | Beeinflusst die Effizienz der Energieübertragung von den Mahlkörpern auf das Material. |

Bereit, eine präzise Partikelgrößenkontrolle in Ihrem Labor zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte, einschließlich Kugelmühlen und Mahlkörpern, bereitzustellen, um Ihre spezifischen Größenreduzierungsziele zu erreichen. Ob Sie Materialien bis in den Mikrometerbereich verarbeiten oder feinere Mahlgüter untersuchen, unsere Experten helfen Ihnen bei der Auswahl und Optimierung der perfekten Lösung für Ihre Anwendung.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Wie ist der Ablauf eines Kugelmühlenexperiments? Meistern Sie die Partikelgrößenreduzierung für Ihr Labor

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Was sind die Anwendungen der Kugelmühle in der Lebensmittelindustrie? Erreichen Sie Ultrafeinmahlung für überlegene Lebensmittelqualität

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Welchen Partikelgrößenbereich deckt eine Kugelmühle ab? Präzises Mahlen von 10 mm bis in den Submikronbereich