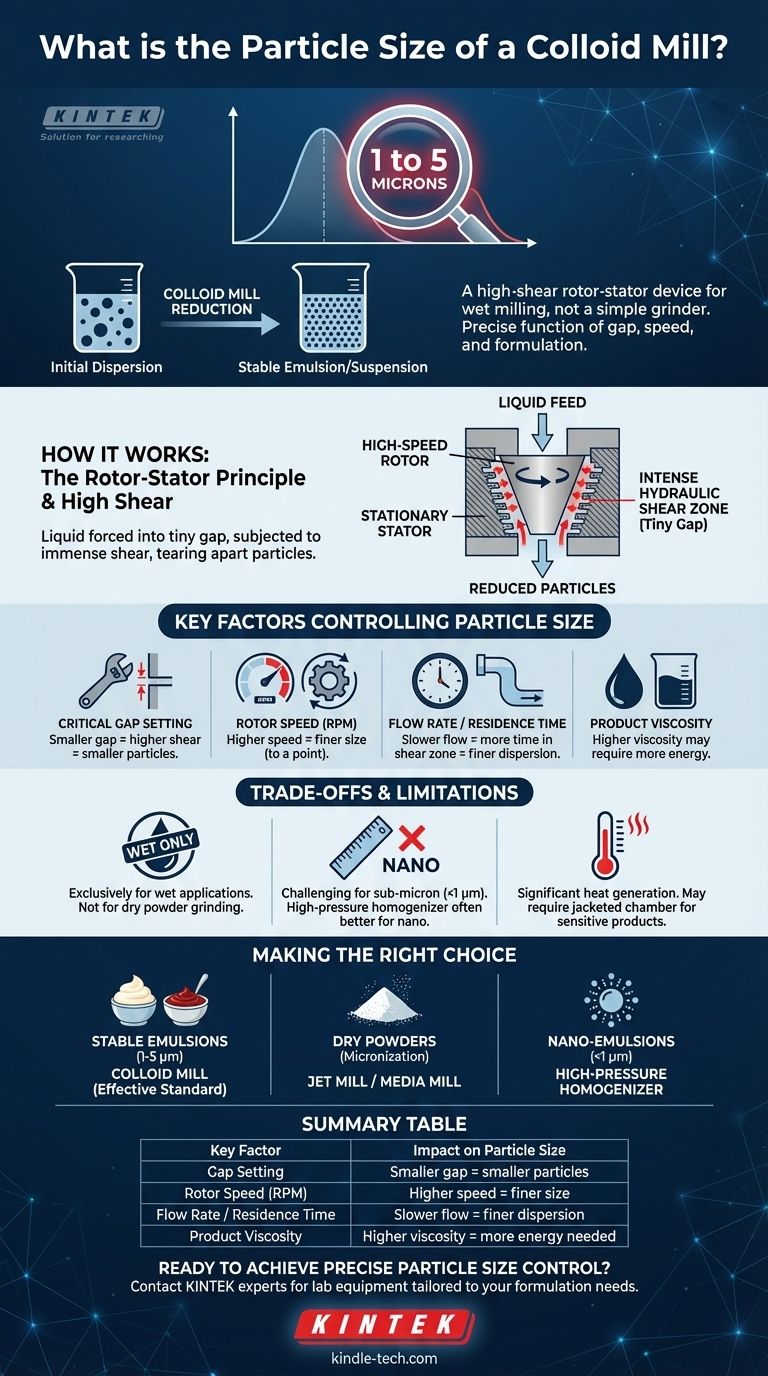

In einer richtig konfigurierten Kolloidmühle können Sie eine Partikel- oder Tröpfchengrößenverteilung erwarten, die typischerweise im Bereich von 1 bis 5 Mikron liegt. Diese Technologie zeichnet sich dadurch aus, dass sie die Größe bereits in einer Flüssigkeit dispergierter Partikel oder Tröpfchen reduziert, um stabile Emulsionen und Suspensionen zu erzeugen.

Eine Kolloidmühle ist kein einfacher Mahlstein; es handelt sich um ein Hochscher-Rotor-Stator-Gerät, das für Nassmahl-Anwendungen entwickelt wurde. Die endgültige Partikelgröße hängt weniger von roher Gewalt als vielmehr von einer präzisen Funktion der Spalteinstellung, der Rotorgeschwindigkeit und der Formulierung Ihres Produkts ab.

Wie eine Kolloidmühle die Partikelreduzierung erreicht

Eine Kolloidmühle arbeitet nach einem einfachen, aber effektiven mechanischen Prinzip, um extrem hohe Scherkräfte zu erzeugen. Das Verständnis dieses Mechanismus ist der Schlüssel zur Kontrolle des Ergebnisses.

Das Rotor-Stator-Prinzip

Der Kern der Maschine besteht aus einem Hochgeschwindigkeitsrotor, der mit sehr geringem Abstand zu einem stationären Stator rotiert. Sowohl der Rotor als auch der Stator sind typischerweise konisch und weisen komplizierte Muster von Rillen und Kanälen auf.

Die Rolle der hohen Scherung

Wenn das flüssige Produkt in die Mühle eingeführt wird, wird es in den winzigen Spalt zwischen dem rotierenden Rotor und dem feststehenden Stator gepresst. Die intensive Geschwindigkeitsdifferenz in diesem Spalt setzt das Material enormer hydraulischer Scherung aus, die die suspendierten Partikel oder Flüssigkeitströpfchen zerreißt und deren Größe reduziert.

Schlüsselfaktoren zur Kontrolle der endgültigen Partikelgröße

Das Erreichen Ihrer Zielpartikelgröße erfolgt nicht automatisch. Es erfordert eine sorgfältige Kontrolle mehrerer Betriebsvariablen.

Die kritische Spalteinstellung

Der einflussreichste Faktor ist der einstellbare Spalt zwischen Rotor und Stator. Ein kleinerer Spalt (gemessen in Tausendstel Zoll) erzeugt höhere Scherkräfte und führt zu kleineren Partikeln.

Rotorgeschwindigkeit (U/min)

Die Drehgeschwindigkeit des Rotors beeinflusst direkt die Menge an Scherkraftenergie, die auf das Produkt einwirkt. Höhere Geschwindigkeiten führen im Allgemeinen zu feineren Partikelgrößen, obwohl es einen Punkt der abnehmenden Rendite gibt.

Verweilzeit und Durchflussrate

Die Zeit, die das Produkt in der Hochscherzone verbringt, ist entscheidend. Eine langsamere Durchflussrate erhöht die Verweilzeit, wodurch jeder Teil des Produkts mehr Energie aufnimmt, was typischerweise zu einer feineren Dispersion führt.

Produktviskosität und Formulierung

Die physikalischen Eigenschaften Ihrer Flüssigkeitsbasis und das Vorhandensein von Stabilisatoren (Tensiden) spielen eine wesentliche Rolle. Hochviskose Produkte benötigen möglicherweise mehr Energie, um die gleiche Partikelgrößenreduzierung zu erreichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie leistungsstark ist, ist eine Kolloidmühle ein spezialisiertes Werkzeug mit spezifischen Stärken und Schwächen. Sie ist nicht die richtige Lösung für jede Partikelreduzierungsaufgabe.

Ausschließlich für Nassmahlung konzipiert

Eine Kolloidmühle ist ausschließlich für Nassanwendungen bestimmt, bei denen feste Partikel oder nicht mischbare Flüssigkeiten bereits in einem flüssigen Träger suspendiert sind. Sie kann nicht zum Trockenmahlen von Pulvern verwendet werden.

Herausforderungen im Submikronbereich

Obwohl eine Kolloidmühle 1 Mikron annähern kann, ist die Herstellung von Partikeln, die konstant weit unter dieser Größe liegen (im Nanometerbereich), schwierig. Für echte Nanoemulsionen ist ein Hochdruckhomogenisator oft die effektivere Technologie.

Erhebliche Wärmeentwicklung

Die intensive Scherkraftenergie wird in Wärme umgewandelt. Bei temperaturempfindlichen Produkten wie bestimmten Pharmazeutika oder Lebensmittel-Emulsionen muss diese Wärmeentwicklung kontrolliert werden, oft mit einer ummantelten Mahlkammer.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Mahltechnologie erfordert ein klares Verständnis Ihres Ausgangsmaterials und der Ziele des Endprodukts.

- Wenn Ihr Hauptaugenmerk darauf liegt, stabile Emulsionen oder Dispersionen (wie Saucen, Cremes oder Tinten) im Bereich von 1–5 Mikron herzustellen: Eine Kolloidmühle ist ein äußerst effektives und gängiges Gerät für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen von Trockenpulvern zu feinen Partikeln (Mikronisierung) liegt: Sie sollten eine völlig andere Technologie in Betracht ziehen, wie z. B. eine Strahlmühle oder eine Kugelmühle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Nanoemulsionen oder Dispersionen konstant unter 1 Mikron liegt: Ein Hochdruckhomogenisator ist die geeignetere und leistungsfähigere Technologie für diese Aufgabe.

Letztendlich beginnt die Wahl der richtigen Ausrüstung mit einer klaren Definition Ihrer Zielpartikelgröße und Ihrer Verarbeitungsanforderungen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Partikelgröße |

|---|---|

| Spalteinstellung | Kleinere Spalt = höhere Scherung = kleinere Partikel |

| Rotorgeschwindigkeit (U/min) | Höhere Geschwindigkeit = feinere Partikelgröße |

| Durchflussrate / Verweilzeit | Langsamere Durchflussrate = mehr Zeit in der Scherzone = feinere Dispersion |

| Produktviskosität | Höhere Viskosität erfordert möglicherweise mehr Energie zur Größenreduzierung |

Sind Sie bereit, die präzise Partikelgrößenkontrolle für Ihre Emulsionen oder Dispersionen zu erreichen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten Kolloidmühlen und andere Hochschertechnologien an, die auf Ihre Formulierungsanforderungen zugeschnitten sind – sei es bei der Entwicklung von Pharmazeutika, Lebensmitteln oder Spezialchemikalien. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist die Funktion von Siebausrüstung in CuAlMn-Legierungen? Beherrschung der Porengrößenpräzision

- Welche Rolle spielen Standardsiebe bei der Vorbereitung von Goldabfällen für kinetische Laugungsstudien?

- Welche Faktoren beeinflussen die Siebleistung und -effizienz? Optimieren Sie Ihren Partikeltrennprozess

- Warum ist die Siebanalyse wichtig? Gewährleistung gleichbleibender Qualität und Leistung Ihrer Materialien

- Was ist der Hauptzweck der Verwendung von Standardsieben? Beherrschen Sie die Partikelgleichmäßigkeit für die hochwertige Katalysatorherstellung