Im Wesentlichen ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) ein Prozess zur Abscheidung von Dünnschichten aus dem gasförmigen Zustand auf einem Substrat. Im Gegensatz zur traditionellen Chemischen Gasphasenabscheidung (CVD), die auf hohe Temperaturen angewiesen ist, um chemische Reaktionen anzutreiben, nutzt PECVD die Energie eines Plasmas, um diese Reaktionen bei einer viel niedrigeren Temperatur einzuleiten. Dies ermöglicht die Beschichtung einer breiteren Palette von Materialien, einschließlich solcher, die hitzeempfindlich sind.

Der Hauptvorteil von PECVD ist die Fähigkeit, Plasmaenergie anstelle hoher thermischer Energie zu nutzen. Dieser grundlegende Unterschied eröffnet die Möglichkeit, hochwertige, funktionale Dünnschichten auf temperaturempfindlichen Materialien zu erzeugen, die durch andere Methoden beschädigt würden.

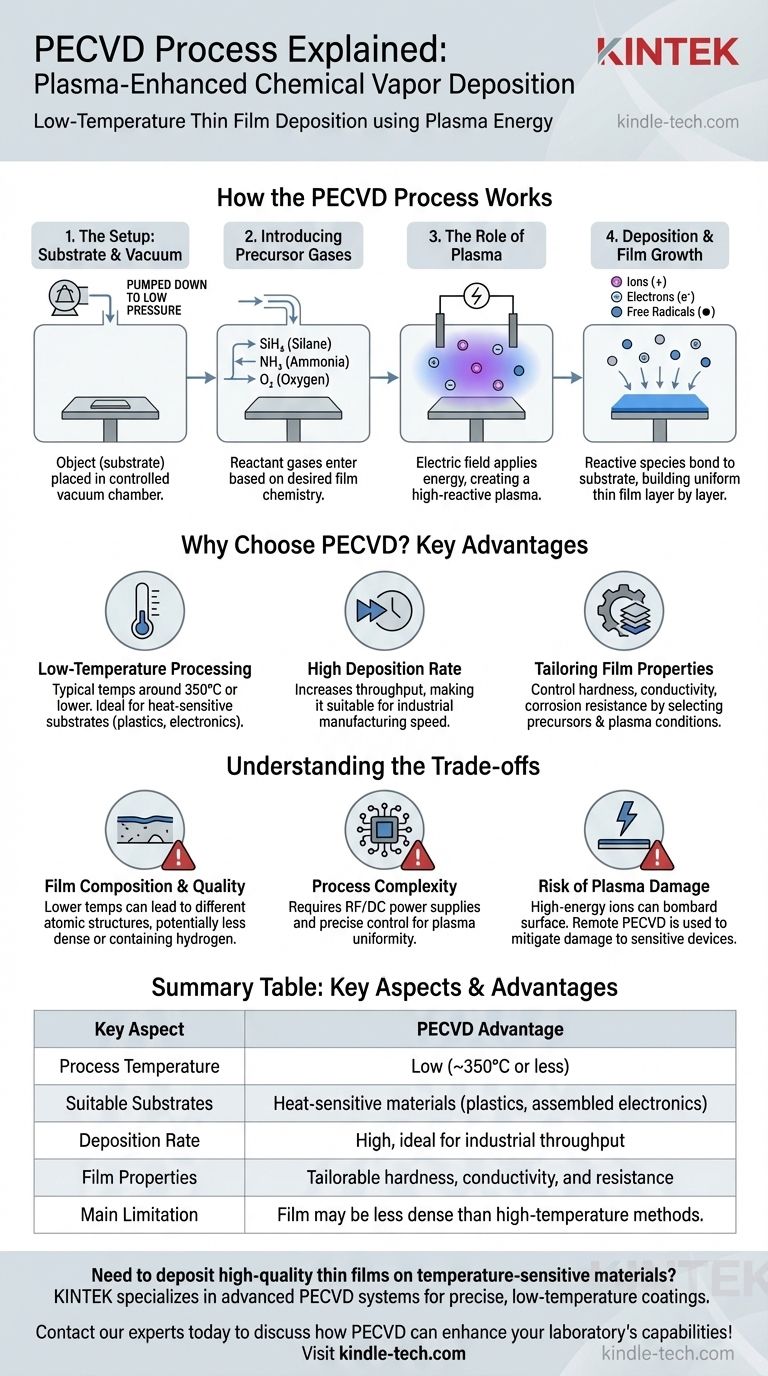

Wie der PECVD-Prozess funktioniert

Um PECVD zu verstehen, ist es am besten, den Prozess in seine Bestandteile zu zerlegen. Der gesamte Vorgang findet in einer kontrollierten Vakuumkammer statt, um Reinheit und Prozessstabilität zu gewährleisten.

Die Einrichtung: Substrat und Vakuum

Zuerst wird das zu beschichtende Objekt, das sogenannte Substrat, in die Reaktionskammer eingebracht. Die Kammer wird dann auf einen niedrigen Druck evakuiert, wodurch ein Vakuum entsteht, das Verunreinigungen entfernt.

Einführung von Vorläufergasen

Anschließend werden Reaktionsgase, auch Vorläufer genannt, in die Kammer eingeleitet. Die spezifische Gaskombination wird anhand der gewünschten Eigenschaften der fertigen Schicht ausgewählt. Beispielsweise werden Gase, die Silizium enthalten, zur Herstellung von Siliziumdioxid- oder Siliziumnitridschichten verwendet.

Die Rolle des Plasmas

Dies ist der definierende Schritt von PECVD. Zwischen Elektroden in der Kammer wird ein elektrisches Feld angelegt, das die Vorläufergase zündet und sie in ein Plasma umwandelt, das oft als charakteristisches Glimmentladungslicht sichtbar ist.

Dieses Plasma ist ein energiereicher Materiezustand, in dem Gasmoleküle in eine Mischung aus Ionen, Elektronen und hochreaktiven freien Radikalen zerfallen. Diese Energie treibt die notwendigen chemischen Reaktionen an und ersetzt die Notwendigkeit extremer Hitze.

Abscheidung und Schichtwachstum

Die im Plasma erzeugten reaktiven chemischen Spezies diffundieren dann zur Oberfläche des Substrats. Wenn sie die kühlere Oberfläche des Substrats erreichen, reagieren sie, binden und scheiden eine feste, dünne Schicht ab. Dieser Prozess baut sich Schicht für Schicht auf und bildet eine gleichmäßige Beschichtung mit sorgfältig kontrollierter Dicke und Eigenschaften.

Warum PECVD wählen?

PECVD ist nicht nur eine von mehreren Optionen; es löst spezifische technische Herausforderungen, die andere Methoden nicht ohne Weiteres bewältigen können.

Der Tieftemperaturvorteil

Der bedeutendste Vorteil ist die niedrige Prozesstemperatur, die typischerweise bei etwa 350 °C oder sogar darunter liegt. Traditionelles CVD kann Temperaturen über 600–800 °C erfordern. Dies macht PECVD ideal für die Beschichtung von Kunststoffen, zusammengebauten elektronischen Geräten und anderen Substraten, die hohen Temperaturen nicht standhalten.

Hohe Abscheiderate

Im Vergleich zu einigen anderen Tieftemperaturverfahren wie dem Niederdruck-CVD (LPCVD) weist PECVD oft eine höhere Abscheiderate auf. Dies erhöht den Durchsatz und macht es für die industrielle Fertigung, bei der Geschwindigkeit ein entscheidender Faktor ist, sehr wertvoll.

Maßgeschneiderte Schichteigenschaften

Die Eigenschaften der fertigen Schicht sind direkt mit den Vorläufergasen und den Plasma-Bedingungen verknüpft. Durch sorgfältige Auswahl der Vorläufer können Ingenieure die Eigenschaften der Schicht anpassen, wie z. B. ihre Härte, elektrische Leitfähigkeit, Korrosionsbeständigkeit oder optische Eigenschaften, für eine bestimmte Anwendung.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen und potenziellen Nachteile einer Technologie anzuerkennen.

Schichtzusammensetzung und Qualität

Da PECVD bei niedrigeren Temperaturen arbeitet, können die resultierenden Schichten eine andere Atomstruktur aufweisen als die aus Hochtemperaturprozessen. Sie können weniger dicht sein oder Elemente aus dem Vorläufergas, wie Wasserstoff, enthalten. Dies ist nicht unbedingt ein Fehler, aber eine entscheidende Designüberlegung.

Prozesskomplexität

Die Verwendung von HF- oder Gleichstromversorgungen zur Erzeugung und Aufrechterhaltung des Plasmas fügt der Ausrüstung und der Prozesssteuerung eine Komplexitätsebene hinzu. Die Kontrolle der Plasmauniformität ist entscheidend, um eine konsistente Beschichtung über das gesamte Substrat zu erzielen.

Das Risiko von Plasmaschäden

In einigen Konfigurationen können die energiereichen Ionen im Plasma die Substratoberfläche physisch bombardieren. Obwohl dies manchmal für die Schichthaftung vorteilhaft sein kann, kann es auch zu Schäden an empfindlichen elektronischen Geräten führen. Fortgeschrittene Techniken wie Remote PECVD, bei dem das Plasma vom Substrat entfernt erzeugt wird, wurden entwickelt, um dieses Risiko zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Einschränkungen und dem gewünschten Ergebnis Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist aufgrund seiner inhärent niedrigeren Prozesstemperatur oft die Standard- und überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und -dichte liegt: Möglicherweise müssen Sie Hochtemperaturverfahren wie LPCVD evaluieren, müssen dies jedoch gegen die thermischen Grenzen Ihres Substrats abwägen.

- Wenn Ihr Hauptaugenmerk auf einem schnellen Produktionsdurchsatz für robuste Materialien liegt: Die hohe Abscheiderate von PECVD macht es zu einem sehr starken Kandidaten für industrielle Anwendungen.

Indem Sie seinen Kernmechanismus und seine Kompromisse verstehen, können Sie PECVD effektiv nutzen, um Materialoberflächen für eine bestimmte Funktion zu gestalten.

Zusammenfassungstabelle:

| Wichtiger Aspekt | PECVD-Vorteil |

|---|---|

| Prozesstemperatur | Niedrig (~350°C oder weniger) |

| Geeignete Substrate | Wärmeempfindliche Materialien (Kunststoffe, zusammengebaute Elektronik) |

| Abscheiderate | Hoch, ideal für industriellen Durchsatz |

| Schichteigenschaften | Anpassbare Härte, Leitfähigkeit und Beständigkeit |

| Haupteinschränkung | Schicht kann weniger dicht sein als bei Hochtemperaturverfahren |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Sie bei der Erzielung präziser Tieftemperaturbeschichtungen für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Beschichtung von Kunststoffen, Elektronik und anderen empfindlichen Substraten erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PECVD die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat