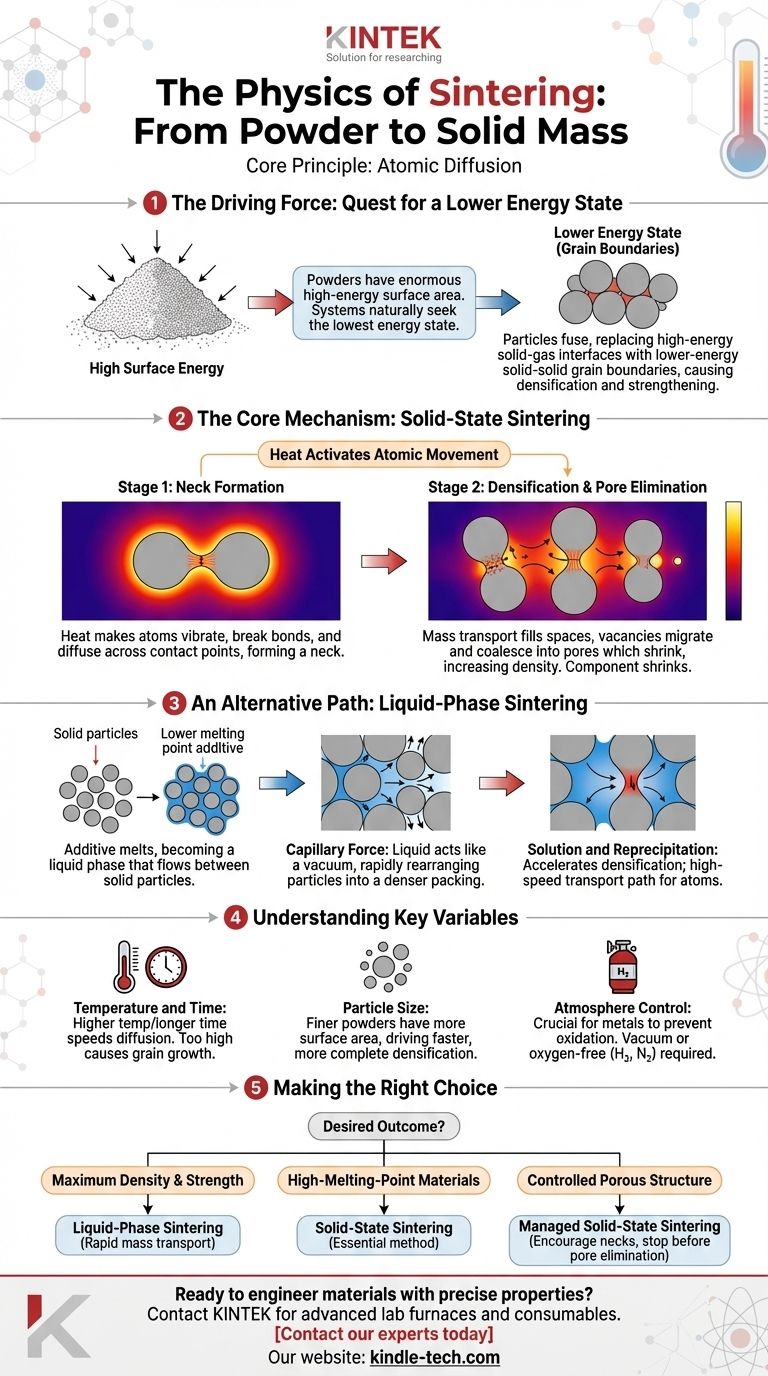

Im Kern dreht sich die Physik des Sinterns um die atomare Diffusion. Es ist ein thermisch aktivierter Prozess, bei dem einzelne Partikel eines Materials, die auf eine Temperatur unterhalb ihres Schmelzpunkts erhitzt werden, miteinander verschmelzen. Die zugeführte Wärme gibt den Atomen genügend Energie, um über die Berührungsgrenzen der Partikel zu wandern, wodurch die leeren Räume zwischen ihnen allmählich beseitigt und eine einzige, verdichtete feste Masse gebildet wird.

Das Sintern wird grundlegend durch eine Reduzierung der Oberflächenenergie angetrieben. Eine Ansammlung feiner Pulver hat eine enorme Menge an hochenergetischer Oberfläche. Durch das Erhitzen des Pulvers ermöglichen Sie den Atomen, sich zu bewegen und diese hochenergetischen Fest-Gas-Grenzflächen durch energieärmere Fest-Fest-Grenzflächen (bekannt als Korngrenzen) zu ersetzen, was dazu führt, dass das Material verdichtet und verstärkt wird.

Die treibende Kraft: Warum Sintern stattfindet

Das Streben nach einem niedrigeren Energiezustand

Ein Haufen feinen Pulvers hat eine außergewöhnlich hohe Oberfläche im Verhältnis zu seinem Volumen. Aus thermodynamischer Sicht stellt diese Oberfläche einen hochenergetischen Zustand dar. Wie ein Ball, der bergab rollt, streben physikalische Systeme natürlich den niedrigstmöglichen Energiezustand an.

Sintern ist der Mechanismus, der es dem Pulverpressling ermöglicht, sich diesem niedrigeren Energiezustand anzunähern.

Ersetzen von Oberflächen durch Korngrenzen

Der Prozess funktioniert, indem die Oberfläche der einzelnen Pulverpartikel eliminiert wird. Wenn Partikel miteinander verschmelzen, werden die Oberflächen, die einst der Ofenatmosphäre ausgesetzt waren, in innere Grenzen zwischen den Kristallen umgewandelt, die als Korngrenzen bekannt sind.

Eine feste Korngrenze hat eine deutlich geringere Energie als eine feste Gasoberfläche. Diese Netto-Reduzierung der Systemenergie ist die grundlegende thermodynamische treibende Kraft hinter dem gesamten Sinterprozess.

Der Kernmechanismus: Festphasensintern

Aktivierung der Atombewegung durch Wärme

Wärme liefert die kinetische Energie, damit das Sintern stattfinden kann. Obwohl die Temperatur unter dem Schmelzpunkt des Materials gehalten wird, ist sie hoch genug, um die Atome in ihrem Kristallgitter kräftig vibrieren zu lassen.

Diese Vibration ermöglicht es den Atomen, ihre Bindungen zu lösen, in benachbarte leere Gitterplätze (Leerstellen) zu wandern und im Laufe der Zeit durch das Material zu diffundieren.

Phase 1: Halsbildung

Ganz am Anfang des Prozesses berühren sich die Partikel nur an infinitesimal kleinen Punkten. Wenn Wärme zugeführt wird, beginnen die Atome, über diese Kontaktpunkte zu diffundieren.

Diese Materialbewegung bildet eine kleine Brücke oder einen „Hals“ zwischen den benachbarten Partikeln. Die Bildung dieser Hälse ist der erste Schritt zur Verschmelzung des Pulvers zu einer kohärenten Struktur.

Phase 2: Verdichtung und Poreneliminierung

Während der Prozess fortgesetzt wird, findet ein Massentransport in größerem Maßstab statt. Atome bewegen sich vom Volumen der Partikel zu den wachsenden Hälsen und füllen effektiv den Raum zwischen ihnen.

Gleichzeitig wandern Leerstellen (die leeren Räume, die Atome hinterlassen) von den wachsenden Hälsen weg und vereinigen sich zu Poren, die dann schrumpfen und allmählich eliminiert werden. Dies führt dazu, dass das gesamte Bauteil schrumpft und an Dichte zunimmt, ein entscheidendes Merkmal, das bei der anfänglichen Formgestaltung berücksichtigt werden muss.

Ein alternativer Weg: Flüssigphasensintern

Wenn eine Flüssigkeit hilft

Bei einigen Prozessen wird ein Additiv mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt. Beim Erhitzen schmilzt dieses Additiv und wird zu einer flüssigen Phase, die in die Zwischenräume zwischen den festen Partikeln fließt.

Diese Methode ist als Flüssigphasensintern bekannt und beschleunigt den Verdichtungsprozess dramatisch.

Die Kraft der Kapillarkraft

Die Flüssigkeit benetzt die Oberflächen der festen Partikel und erzeugt starke Kapillarkräfte. Diese Kräfte wirken wie ein starkes Vakuum, ziehen die Partikel zusammen und ordnen sie schnell in einer viel dichteren Packungsanordnung neu an.

Lösung und Wiederausscheidung

Die flüssige Phase dient auch als schneller Transportweg für Atome. Festes Material aus den Primärpartikeln kann sich an Hochdruckkontaktpunkten in der Flüssigkeit lösen und dann in den Niederdruck-Halsbereichen zwischen den Partikeln wieder ausfallen (wieder verfestigen).

Dieser Lösungs-Wiederausscheidungs-Mechanismus bewegt Material viel schneller als die Festkörperdiffusion, was eine schnellere Verarbeitung ermöglicht und oft eine nahezu vollständige Dichte erreicht.

Die wichtigsten Variablen verstehen

Temperatur und Zeit

Sintern ist eine Funktion von Temperatur und Zeit. Eine höhere Temperatur liefert mehr Energie für die Diffusion und beschleunigt den Prozess. Ist die Temperatur jedoch zu hoch, kann dies zu unerwünschtem Kornwachstum führen, das das Endteil schwächen kann. Eine niedrigere Temperatur kann das gleiche Ergebnis erzielen, erfordert aber eine deutlich längere Ofenzeit.

Partikelgröße

Die anfänglichen Pulvereigenschaften sind entscheidend. Feinere Pulver haben eine größere Oberfläche, was die thermodynamische treibende Kraft für das Sintern erhöht. Dies führt zu einem schnelleren und vollständigeren Verdichtungsprozess bei einer gegebenen Temperatur.

Atmosphärenkontrolle

Die Ofenatmosphäre spielt eine entscheidende Rolle. Die meisten Metalle oxidieren bei Sintertemperaturen schnell. Eine Oxidschicht auf den Partikeloberflächen wirkt als Barriere, die die atomare Diffusion verhindert und den Sinterprozess vollständig stoppt. Daher wird das Sintern typischerweise im Vakuum oder in einer kontrollierten, sauerstofffreien Atmosphäre (z. B. Wasserstoff oder Stickstoff) durchgeführt.

Die richtige Wahl für Ihr Ziel treffen

Die Physik, die Sie nutzen, hängt vollständig vom gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Flüssigphasensintern ist oft die überlegene Wahl, da seine schnellen Massentransportmechanismen bei der Beseitigung von Porosität hochwirksam sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit sehr hohem Schmelzpunkt liegt: Festphasensintern ist die wesentliche Methode, da die Erzeugung einer nützlichen flüssigen Phase für Materialien wie Wolfram oder Molybdän oft unpraktisch ist.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer kontrollierten porösen Struktur liegt (z. B. für Filter oder selbstschmierende Lager): Sie müssen das Festphasensintern sorgfältig steuern, die Halsbildung zwischen den Partikeln fördern und den Prozess stoppen, bevor die Poren eliminiert werden.

Durch das Verständnis dieser physikalischen Treiber können Sie die Prozessvariablen manipulieren, um ein Material mit der präzisen Mikrostruktur und den Eigenschaften zu entwickeln, die Sie benötigen.

Übersichtstabelle:

| Sinterart | Schlüsselmechanismus | Ideal für |

|---|---|---|

| Festphasen- | Atomare Diffusion über Partikelhälse | Hochschmelzende Materialien (z. B. Wolfram) |

| Flüssigphasen- | Kapillarkräfte & Lösungs-Wiederausscheidung | Erreichen maximaler Dichte und Festigkeit |

Bereit, Materialien mit präzisen Eigenschaften zu entwickeln?

Das Verständnis der Physik des Sinterns ist der erste Schritt. Die Anwendung, um die perfekte Dichte, Festigkeit und Mikrostruktur für Ihre spezifische Anwendung zu erreichen, erfordert die richtige Ausrüstung und Expertise.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien für alle Ihre Sinteranforderungen. Egal, ob Sie mit Hochtemperaturkeramiken oder Metallen arbeiten, die eine präzise Atmosphärenkontrolle erfordern, unsere Lösungen sind darauf ausgelegt, konsistente, zuverlässige Ergebnisse zu liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihren Sinterprozess zu optimieren und Ihre materialwissenschaftlichen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist die Temperatur beim Lichtbogenschmelzen? Extreme Hitze für hochschmelzende Metalle nutzen

- Was ist ein Chargenofen für die Wärmebehandlung? Eine flexible Lösung für vielfältige Wärmebehandlungsanforderungen

- Was ist die Funktion von Hochvakuum-Öfen bei der Entwicklung von EUROFER-Stahl für Kernfusionsreaktoren?

- Was ist Abschreckglühen? Eine spezielle Wärmebehandlung für Korrosionsbeständigkeit und Festigkeit

- Warum wird ein Hochvakuumofen zur Homogenisierung von 3D-gedruckten Legierungsbibliotheken vor Korrosionstests verwendet? - FAQ

- Was sind die Anwendungen der Vakuumbeschichtung? Erstellen Sie Hochleistungsbeschichtungen für Ihre Produkte

- Warum führt kupferbasierter poröser Folie als Zwischenschicht beim Vakuumdiffusionsschweißen zu Verbindungen mit Basiswerkstofffestigkeit?

- Welche Bandbreite der Aufheizrate gilt für die schnelle Pyrolyse? Maximieren Sie Ihre Bio-Öl-Ausbeute