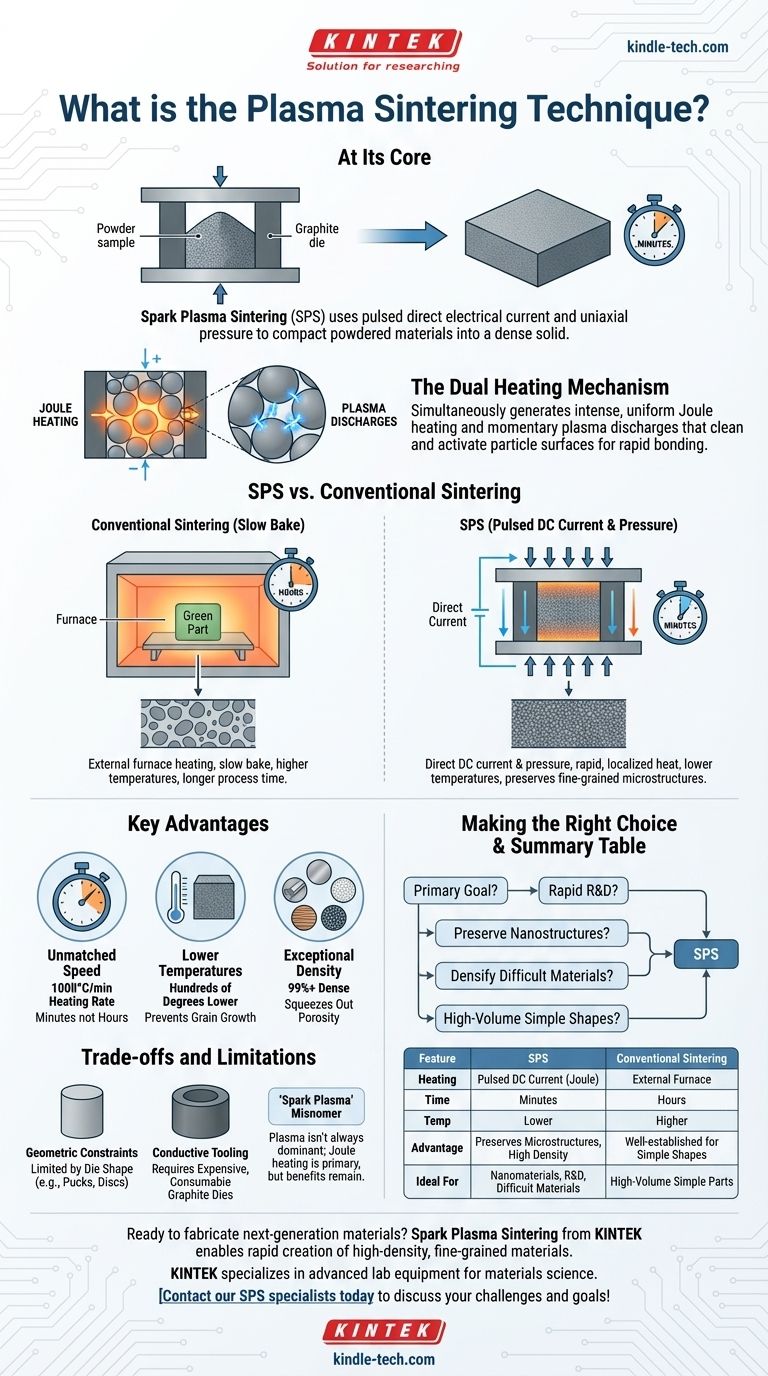

Im Kern ist das Spark Plasma Sintering (SPS) eine fortschrittliche Fertigungstechnik, die einen gepulsten Gleichstrom und uniaxialen Druck verwendet, um pulverförmige Materialien zu einem dichten Festkörper zu verdichten. Im Gegensatz zum konventionellen Sintern, bei dem Materialien langsam in einem Ofen gebacken werden, leitet SPS Elektrizität direkt durch das Pulver und dessen leitfähige Matrize, wodurch eine schnelle, lokalisierte Erwärmung entsteht, die den gesamten Prozess dramatisch von Stunden auf Minuten verkürzt.

Der zentrale Vorteil des Plasmasinterns ist nicht nur die Geschwindigkeit, sondern auch die Kontrolle. Durch die Kombination von elektrischer Erwärmung mit mechanischem Druck wird eine überlegene Materialdichte bei deutlich niedrigeren Temperaturen erreicht, wodurch feinkörnige Mikrostrukturen erhalten bleiben, die für Hochleistungsmaterialien entscheidend sind.

Wie sich das Plasmasintern radikal von traditionellen Methoden unterscheidet

Um die Innovation von SPS zu verstehen, ist es unerlässlich, zuerst den konventionellen Prozess zu verstehen, den es verbessert.

Der konventionelle Sinterprozess: Ein langsames Backen

Traditionelles Sintern beinhaltet die Formung eines "Grünlings" aus einem Pulver, das mit einem Bindemittel gemischt ist. Dieses Teil wird dann in einen Ofen gelegt und über einen längeren Zeitraum erhitzt.

Die Hitze verbrennt das Bindemittel und bewirkt, dass die Materialpartikel an ihren Kontaktpunkten langsam verschmelzen, wodurch der leere Raum zwischen ihnen allmählich reduziert wird, bis ein fester Gegenstand entsteht. Dieser Prozess ist effektiv, aber langsam und energieintensiv.

Die SPS-Revolution: Gleichstrom und Druck

Das Spark Plasma Sintering, auch bekannt als Field-Assisted Sintering Technique (FAST), verändert die Heizmethode vollständig.

Die pulverförmige Probe wird in eine leitfähige Graphitmatrize geladen. Diese gesamte Anordnung wird zwischen zwei Elektroden platziert und mechanischem Druck ausgesetzt.

Ein starker, gepulster Gleichstrom wird dann direkt durch die Elektroden, die Matrize und oft auch durch die Probe selbst geleitet.

Der duale Heizmechanismus

Das Genie von SPS liegt in seinem dualen Heizeffekt. Der elektrische Widerstand der Graphitmatrize und des Pulvers erzeugt intensive, gleichmäßige Wärme im gesamten Material, ein Phänomen, das als Joule-Erwärmung bekannt ist.

Gleichzeitig kann der gepulste Strom momentane Plasmaentladungen in den mikroskopischen Zwischenräumen zwischen den Pulverpartikeln erzeugen. Dieses Plasma reinigt und aktiviert die Partikeloberflächen und fördert eine außergewöhnlich schnelle und effiziente Bindung.

Hauptvorteile der SPS-Technik

Dieser einzigartige Mechanismus bietet mehrere transformative Vorteile für die Materialwissenschaft und -technik.

Unübertroffene Geschwindigkeit und Effizienz

SPS-Systeme können Heizraten von bis zu 1000°C pro Minute erreichen, verglichen mit 5-20°C pro Minute bei konventionellen Öfen. Dies reduziert die gesamte Verarbeitungszeit von vielen Stunden auf nur wenige Minuten.

Niedrigere Temperaturen, überlegene Ergebnisse

Da die Erwärmung so effizient und an den Partikeloberflächen lokalisiert ist, erfolgt die Verdichtung bei viel niedrigeren Gesamttemperaturen – oft Hunderte von Grad niedriger als bei konventionellen Methoden.

Dies verhindert unerwünschtes Kornwachstum und ermöglicht die Herstellung von Materialien mit extrem feinen, nanometergroßen Strukturen, die überlegene mechanische Eigenschaften besitzen.

Außergewöhnliche Materialdichte und Reinheit

Die Kombination aus Druck und schneller, oberflächenaktivierter Erwärmung drückt die Porosität mit bemerkenswerter Effizienz heraus und erzeugt routinemäßig Materialien, die über 99 % dicht sind.

Der Prozess wird typischerweise im Vakuum durchgeführt, was Oxidation verhindert und eine hohe Materialreinheit gewährleistet.

Vielseitigkeit für fortschrittliche Materialien

SPS eignet sich außergewöhnlich gut für die Verarbeitung schwer zu sinternder Materialien. Dazu gehören Metalle mit sehr hohen Schmelzpunkten, fortschrittliche Keramiken und Verbundwerkstoffe, die mit traditionellen Techniken nicht richtig konsolidiert werden könnten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist SPS keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Einschränkungen bei Geometrie und Größe

Der Prozess ist durch die Form der Graphitmatrize begrenzt, die typischerweise ein einfacher Zylinder ist. Dies macht SPS ideal für die Herstellung einfacher Formen wie Scheiben oder Platten, aber weniger geeignet für die direkte Herstellung komplexer, endkonturnaher Teile.

Anforderung an leitfähige Werkzeuge

Der gesamte Prozess beruht auf der elektrischen Leitfähigkeit der Graphitmatrize. Diese Matrizen sind Verbrauchsmaterialien, die teuer sein können und die maximale Größe des zu sinternden Bauteils begrenzen.

Der "Spark Plasma"-Fehlname

Obwohl der Name eingängig ist, deuten neuere Forschungen darauf hin, dass ein anhaltendes, weit verbreitetes Plasma nicht immer der dominierende Mechanismus ist. Der primäre Effekt ist oft die schnelle resistive (Joule-)Erwärmung. Der Name "Spark Plasma Sintering" hat sich jedoch durchgesetzt, und seine Vorteile sind unabhängig von der genauen Terminologie unbestritten.

Die richtige Wahl für Ihr Ziel treffen

SPS ist ein spezialisiertes Werkzeug. Ob es zu Ihrem Projekt passt, hängt ganz von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung und Entwicklung liegt: SPS ist unübertroffen, um schnell kleine Chargen neuartiger Materialien und Legierungen herzustellen und zu iterieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen liegt: Der Niedertemperatur-Kurzzeitprozess ist unerlässlich, um dichte Nanomaterialien herzustellen, ohne deren einzigartige Eigenschaften zu zerstören.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwer zu sinternder Materialien liegt: SPS ist die bevorzugte Technik für hochschmelzende Metalle, Keramiken und Verbundwerkstoffe, die in konventionellen Öfen versagen würden.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher Formen liegt: Die Geschwindigkeit von SPS kann es zu einer praktikablen, durchsatzstarken Produktionsmethode für spezifische Komponenten machen.

Spark Plasma Sintering ist ein transformatives Werkzeug, das Ingenieuren und Wissenschaftlern ermöglicht, Materialien der nächsten Generation zu schaffen, die zuvor unmöglich herzustellen waren.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Gepulster Gleichstrom (Joule-Erwärmung) | Externe Ofenheizung |

| Prozesszeit | Minuten | Stunden |

| Typische Temperatur | Niedriger (um Hunderte von Grad) | Höher |

| Hauptvorteil | Erhält feine Mikrostrukturen, hohe Dichte | Bewährt für einfache Formen |

| Ideal für | Nanomaterialien, F&E, schwer zu sinternde Materialien | Großserienproduktion einfacher Teile |

Bereit, Materialien der nächsten Generation herzustellen?

Das Spark Plasma Sintering von KINTEK ermöglicht Ihnen die schnelle Herstellung hochdichter, feinkörniger Materialien, die mit herkömmlichen Methoden unmöglich wären. Egal, ob Sie neue Keramiken, Metallverbundwerkstoffe oder nanostrukturierte Materialien entwickeln, unsere SPS-Lösungen bieten die Geschwindigkeit, Kontrolle und Niedertemperaturverarbeitung, die Sie benötigen, um kritische Materialeigenschaften zu erhalten.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung für die Materialwissenschaft. Lassen Sie sich von unseren Experten helfen, die SPS-Technologie in Ihren F&E- oder Produktionsworkflow zu integrieren.

Kontaktieren Sie noch heute unsere SPS-Spezialisten, um Ihre spezifischen Materialherausforderungen und Ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in einem Vakuum-Heißpressen-Ofen entscheidend? Beherrschung von Kohlefaser-Aluminium-Verbundwerkstoffen

- Wie optimiert ein Vakuum-Heißpressenofen die Mikrostruktur von MoSi2-Verbundwerkstoffen? Beherrschung von Materialverdichtung & Leistung

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99 % der theoretischen Dichte für Legierungen

- Warum werden Graphitformen beim Vakuum-Heißpressen von austenitischem Edelstahl verwendet? Erzielung von Ergebnissen mit hoher Dichte

- Wie arbeiten eine Labor-Hydraulikpresse und ein Hochvakuum-Hochtemperaturofen bei der Konsolidierung von ODS-Legierungen zusammen?

- Was ist ein Beispiel für eine Diffusionsfügung? Herstellung hochfester, nahtloser Komponenten für die Luft- und Raumfahrt

- Wie trägt ein Vakuum-Heißpressen-Ofen zur Verdichtung von Fe-ZTA-Cermet-Materialien bei? Erreichen Sie die maximale Dichte.

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse (VHP) für Mg3Sb2? Maximieren Sie noch heute die thermoelektrische Effizienz