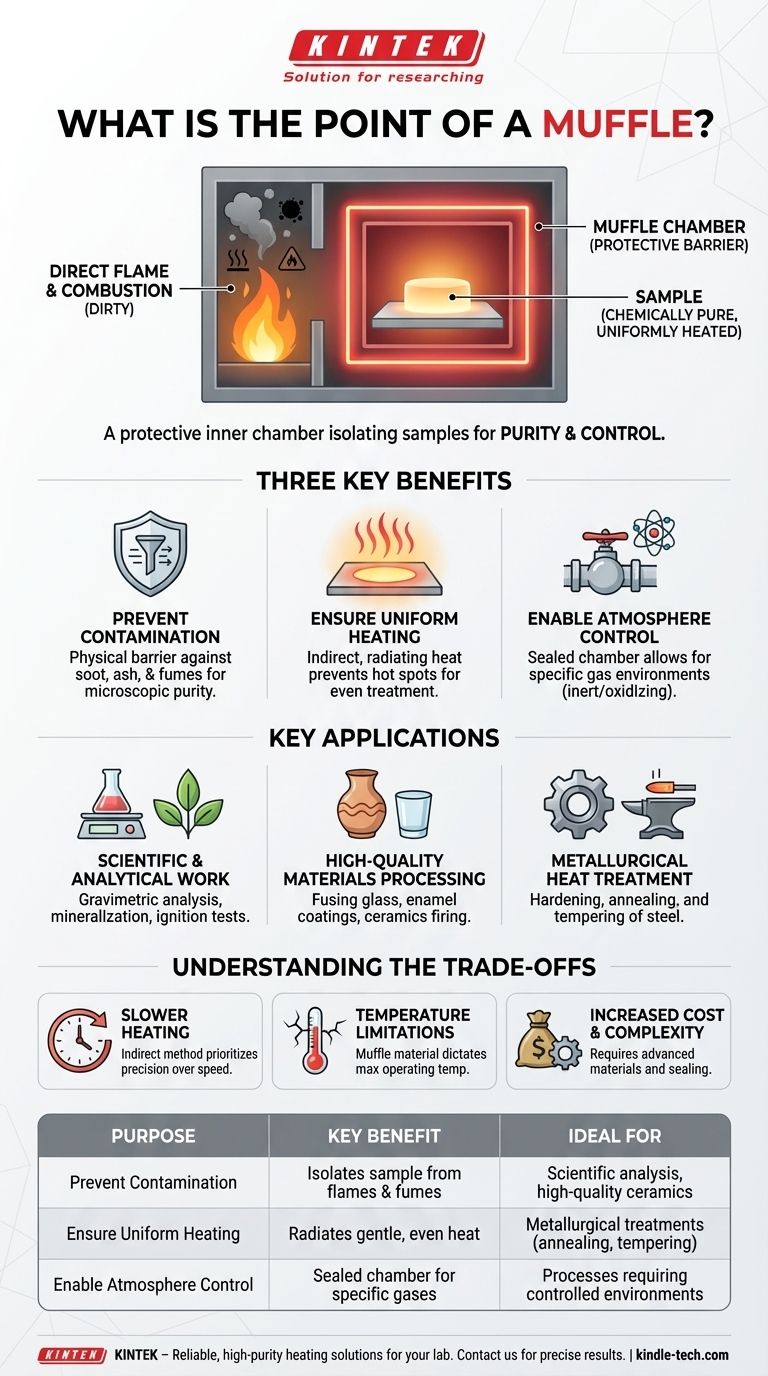

Der grundlegende Zweck eines Muffels ist es, als schützende Innenkammer in einem Ofen zu fungieren. Diese Kammer isoliert das zu erhitzende Material von der direkten Flamme, dem Brennstoff und den chemischen Verbrennungsprodukten wie Asche oder Ruß. Dies stellt sicher, dass die Probe chemisch rein bleibt und gleichmäßig und schonend erhitzt wird.

Im Kern ist ein Hochtemperaturprozess oft "schmutzig" und chaotisch. Ein Muffel verwandelt einen Ofen in ein Präzisionsinstrument, indem er einen Reinraum bei hohen Temperaturen schafft, das Werkstück isoliert, um Reinheit und kontrollierte Erwärmung zu gewährleisten – zwei Faktoren, die für empfindliche wissenschaftliche Analysen und hochwertige Materialbehandlungen unerlässlich sind.

Das Kernprinzip: Isolation für Reinheit und Kontrolle

Der Wert eines Muffelofens ergibt sich aus seiner Fähigkeit, die Wärmequelle von dem zu erhitzenden Objekt zu trennen. Diese Trennung bietet zwei Hauptvorteile: Reinheit und Kontrolle.

Verhinderung von Kontamination

Historisch gesehen verbrannten Öfen Brennstoff, der kontaminierende Nebenprodukte wie Ruß, Asche und Dämpfe erzeugte. Ein Muffel bildet eine physikalische Barriere, die sicherstellt, dass diese Verunreinigungen niemals das Werkstück berühren.

Dies ist entscheidend in Anwendungen, bei denen selbst mikroskopische Verunreinigungen das Ergebnis ruinieren können, wie z. B. in einer Laborumgebung oder bei der Herstellung empfindlicher Keramiken.

Gewährleistung einer gleichmäßigen Erwärmung

Direkte Exposition gegenüber einer Flamme oder einem Heizelement kann intensive Hotspots auf einem Material erzeugen, was zu ungleichmäßiger Behandlung, Verformung oder Beschädigung führen kann.

Der Muffel heizt sich auf und strahlt dann die Wärmeenergie von allen Seiten gleichmäßig auf die Probe im Inneren ab. Diese indirekte Erwärmung ist wesentlich schonender und gleichmäßiger, was für Prozesse wie das Glühen von Stahl oder das Brennen empfindlicher Gussteile unerlässlich ist.

Ermöglichung der Atmosphärenkontrolle

Moderne Muffelsysteme ermöglichen eine präzise Kontrolle der Gasatmosphäre, die die Probe umgibt.

Der versiegelte Muffel kann mit einem spezifischen Gas gefüllt werden – wie einem Inertgas zur Verhinderung von Oxidation oder einem oxidierenden Gas zur Förderung derselben. Dieses Maß an Kontrolle ist in einem Ofen, in dem die Probe der offenen Verbrennungsumgebung ausgesetzt ist, unmöglich.

Schlüsselanwendungen, die durch den Muffel ermöglicht werden

Die Fähigkeit, eine saubere, kontrollierte Hochtemperaturumgebung zu schaffen, macht Muffelöfen in mehreren Bereichen unverzichtbar.

Wissenschaftliche und analytische Arbeiten

In Laboren ist ein Muffel für Prozesse unerlässlich, bei denen die Probenreinheit das Hauptziel ist.

Dazu gehören die gravimetrische Analyse, bei der eine Probe nach dem Verbrennen gewogen wird, die Mineralisierung von Pflanzenproben oder Zündtests für Materialien wie Kohle. Jede Kontamination durch den Ofen selbst würde die Ergebnisse ungültig machen.

Verarbeitung hochwertiger Materialien

Viele industrielle Prozesse hängen von einer makellosen Oberflächengüte ab, die durch direkte Flammen ruiniert würde.

Dies gilt für das Schmelzen von Glas, die Herstellung von Emaille-Beschichtungen und das Brennen von Keramiken. Der Muffel garantiert, dass das Endprodukt sauber ist und die gewünschten ästhetischen und strukturellen Eigenschaften aufweist.

Metallurgische Wärmebehandlung

Prozesse wie das Härten, Glühen und Anlassen von Stahl erfordern eine unglaublich präzise Temperaturkontrolle, um spezifische Kristallstrukturen zu erreichen.

Ein Muffel bietet die gleichmäßige, reproduzierbare Erwärmung und kontrollierte Atmosphäre, die notwendig ist, um Metalle mit der gewünschten Härte, Duktilität und Festigkeit zuverlässig herzustellen.

Die Kompromisse verstehen

Obwohl unschätzbar wertvoll, ist das Muffeldesign nicht ohne seine inhärenten Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Wertschätzung seiner spezifischen Rolle.

Langsamere Aufheizraten

Da die Wärme zuerst auf den Muffel und dann auf die Probe übertragen werden muss, ist der gesamte Heizprozess langsamer als bei einem direkt befeuerten Ofen. Diese indirekte Methode priorisiert Präzision gegenüber reiner Geschwindigkeit.

Temperaturbegrenzungen

Die maximale Betriebstemperatur des Ofens wird oft durch das Material des Muffels selbst begrenzt. Die Innenkammer ist extremen thermischen Belastungen ausgesetzt und muss aus einer hochbeständigen Keramik oder Legierung bestehen, was ein Schwachpunkt sein kann.

Erhöhte Kosten und Komplexität

Ein Ofen mit einem hochwertigen, versiegelten Muffel ist von Natur aus komplexer und teurer in der Herstellung als eine einfache Schmiede oder ein offener Elementofen. Das Design erfordert fortschrittliche Materialien und Ingenieurskunst, um Haltbarkeit und eine ordnungsgemäße Abdichtung zu gewährleisten.

Wann ein Muffel unerlässlich ist

Die Entscheidung für einen Muffelofen hängt von der Empfindlichkeit Ihres Prozesses gegenüber Kontamination und seinem Bedarf an Präzision ab.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Ein Muffel ist für Aufgaben wie die gravimetrische Analyse oder den Elementnachweis unerlässlich, da er eine Probenkontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt: Ein Muffel ist entscheidend für Keramik, Emaillierung oder Glasarbeiten, um das Werkstück vor Ruß zu schützen und eine makellose Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präzisen Materialeigenschaften liegt: Ein Muffel bietet die gleichmäßige Erwärmung und Atmosphärenkontrolle, die für wiederholbare metallurgische Behandlungen wie das Glühen erforderlich sind.

Letztendlich verwandelt ein Muffel eine rohe Wärmequelle in ein präzises und steriles Hochtemperaturinstrument.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Ideal für |

|---|---|---|

| Kontamination verhindern | Isoliert die Probe von Flammen & Dämpfen | Wissenschaftliche Analyse, hochwertige Keramik |

| Gleichmäßige Erwärmung gewährleisten | Strahlt sanfte, gleichmäßige Wärme ab | Metallurgische Behandlungen (Glühen, Anlassen) |

| Atmosphärenkontrolle ermöglichen | Abgedichtete Kammer für spezifische Gase | Prozesse, die kontrollierte Oxidations-/Inertumgebungen erfordern |

Benötigen Sie eine zuverlässige, hochreine Heizlösung für Ihr Labor?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Muffelöfen, die Ihre Proben schützen und präzise, wiederholbare Ergebnisse gewährleisten. Ob in der Forschung, Qualitätskontrolle oder Materialentwicklung, unsere Lösungen bieten die kontaminationsfreie Umgebung und die gleichmäßige Erwärmung, die Ihre Arbeit erfordert.

Kontaktieren Sie KINTEK noch heute, um den perfekten Muffelofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess des Glassinterns? Ein Leitfaden zur Festkörperfusion für komplexe Teile

- Welche Rolle spielt ein Hochtemperatur-Boxwiderstandsofen bei der Homogenisierungsglühung von AFA-Stahl?

- Welche Rolle spielt eine elektrische Muffelofen bei der Lösungsglühbehandlung? Erzielung der Materialhomogenisierung

- Welche PSA ist für einen Muffelofen erforderlich? Wesentliche Ausrüstung für Hochtemperatursicherheit

- Was ist der Zweck eines Temperofens? Beseitigung innerer Spannungen für stabile, zuverlässige Materialien

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von RPPO-Festkörperelektrolyten? Präzisionswärme für fortschrittliche Materialien

- Wie tragen hochpräzise, programmierbare, temperaturkontrollierte Öfen zur Bewertung der katalytischen Leistung bei?

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Sol-Gel-Synthese? Beherrschung der Nickel-Nanomaterial-Produktion