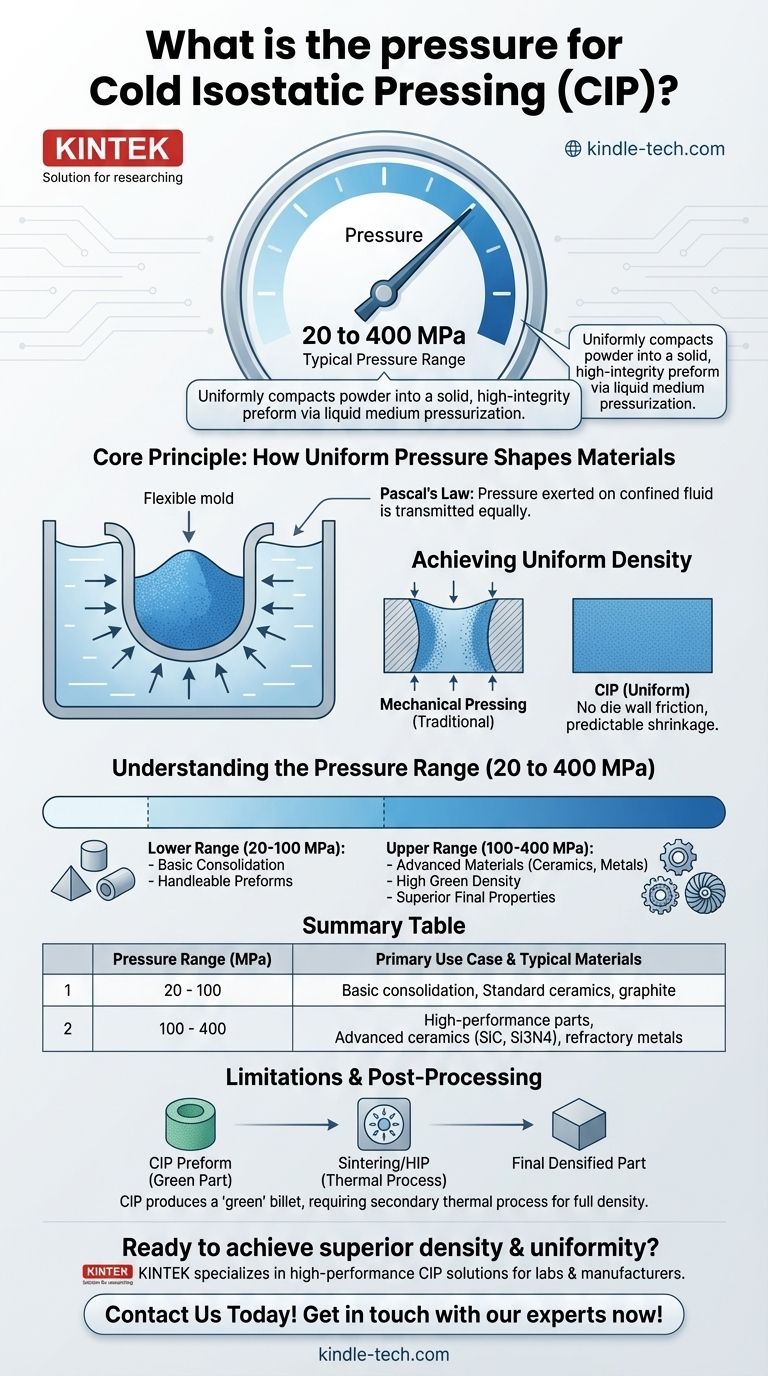

Der typische Druckbereich für das kalte isostatische Pressen (CIP) liegt zwischen 20 und 400 MPa. Bei diesem Verfahren wird eine mit Pulver gefüllte, flexible Form in ein flüssiges Medium getaucht, das dann unter Druck gesetzt wird, um das Pulver gleichmäßig zu einem festen, hochintegren Rohling zu verdichten.

Der Schlüssel zum Verständnis des kalten isostatischen Pressens liegt nicht nur im hohen Druck, sondern auch in der Art und Weise, wie dieser Druck ausgeübt wird. Durch die Verwendung einer Flüssigkeit übt CIP eine perfekt gleichmäßige Kraft aus allen Richtungen aus und erzeugt so einen Materialrohling mit außergewöhnlicher Dichte und struktureller Konsistenz, die mit herkömmlichem mechanischem Pressen nur schwer zu erreichen ist.

Das Kernprinzip: Wie gleichmäßiger Druck Materialien formt

Das kalte isostatische Pressen nutzt ein fundamentales Prinzip der Fluiddynamik – das Pascalsche Gesetz –, das besagt, dass auf eine eingeschlossene Flüssigkeit ausgeübter Druck gleichmäßig in alle Richtungen übertragen wird. Dies ist die Quelle seiner Hauptvorteile.

Die Rolle des flüssigen Mediums

Der Prozess verwendet eine Flüssigkeit, typischerweise Wasser, das mit einem Korrosionsinhibitor gemischt ist, als druckübertragendes Medium. Eine externe Pumpe setzt diese Flüssigkeit in einer robusten Kammer unter Druck.

Da der Druck durch eine Flüssigkeit übertragen wird, erfährt jede Oberfläche der flexiblen Form genau die gleiche Kraft, wodurch die Druckgradienten und inneren Spannungen vermieden werden, die beim uniaxialen (einseitigen) Pressen üblich sind.

Erreichen einer gleichmäßigen Dichte

Diese gleichmäßige Druckanwendung ist die direkte Ursache für die sehr gleichmäßige Dichte des resultierenden Teils.

Beim mechanischen Pressen kann die Reibung mit den Werkzeugwänden zu Dichteschwankungen innerhalb des Teils führen. CIP vermeidet dies vollständig und führt zu einer vorhersagbaren, gleichmäßigen Schrumpfung während des anschließenden Brenn- oder Sintervorgangs.

Formen komplexer und großer Formen

Da das „Werkzeug“ eine flexible Form ist und der Druck hydrostatisch ist, ist CIP außergewöhnlich vielseitig. Es können sehr große Teile oder Teile mit komplexen Geometrien hergestellt werden, die mit starren Werkzeugen unpraktisch oder unmöglich herzustellen wären.

Verständnis des Druckbereichs (20 bis 400 MPa)

Der spezifische Druck, der innerhalb dieses weiten Bereichs verwendet wird, hängt vom zu verarbeitenden Material und der gewünschten Enddichte des Rohlings ab, der oft als „grünes“ Teil bezeichnet wird.

Das untere Ende: Grundlegende Konsolidierung

Drücke im unteren Bereich (z. B. 20–100 MPa) sind ausreichend für die Konsolidierung weniger anspruchsvoller Pulver oder wenn das Hauptziel lediglich die Herstellung eines handhabbaren Rohlings für die Weiterverarbeitung ist.

Das obere Ende: Fortschrittliche Materialien

Hohe Drücke, die sich 400 MPa nähern, sind für die Verdichtung sehr harter oder feiner Pulver erforderlich, wie z. B. fortschrittliche Keramiken wie Siliziumnitrid und Siliziumkarbid.

Dieser extreme Druck ist erforderlich, um den Widerstand zwischen den Partikeln zu überwinden und eine hohe „Grün-Dichte“ zu erreichen, was entscheidend für die Herstellung einer Hochleistungsendkomponente ist.

Die Auswirkungen auf das Endprodukt

Höhere CIP-Drücke führen direkt zu Rohlingen mit größerer Integrität. Diese dichten Teile weisen während des Brennens minimale Verformungen oder Risse auf und weisen im endgültigen, gesinterten Zustand verbesserte mechanische Eigenschaften, Festigkeit und Korrosionsbeständigkeit auf.

Praktische Anwendungen und Kompromisse

CIP ist keine universelle Lösung; es ist ein spezialisiertes Werkzeug, das wegen seiner spezifischen Vorteile in der Pulvermetallurgie und technischen Keramik ausgewählt wird.

Wichtige Materialien, die mit CIP verarbeitet werden

Diese Technologie ist unerlässlich für die Herstellung hochwertiger Komponenten aus Materialien wie:

- Fortschrittliche Keramiken (Siliziumkarbid, Siliziumnitrid, Borkarbid)

- Graphit und feuerfeste Materialien

- Elektrische Isolatoren

- Refraktärmetalle

Wann CIP anderen Methoden vorzuziehen ist

CIP wird oft gewählt, wenn die anfänglichen Herstellungskosten für starre Presswerkzeuge nicht gerechtfertigt sind, beispielsweise bei kleinen Produktionschargen oder beim Prototyping. Es ist auch die bevorzugte Methode für Teile, die zu groß oder geometrisch zu komplex für herkömmliche Pressen sind.

Zu berücksichtigende Einschränkungen

Es ist wichtig zu verstehen, dass CIP einen Rohling oder „grünen“ Block erzeugt, kein fertiges Teil. Das verdichtete Pulver weist eine gute Integrität auf, ist aber noch nicht vollständig verdichtet.

Ein sekundärer thermischer Prozess, wie Sintern oder heißes isostatisches Pressen (HIP), ist fast immer erforderlich, um die Partikel miteinander zu verbinden und die endgültigen gewünschten Materialeigenschaften und die volle Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Drucks und Prozesses hängt vollständig von Ihrem Material und Ihren Endanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Konsolidierung eines Standardpulvers liegt: Ein niedrigerer Druckbereich kann ausreichen und kostengünstiger sein, um einen handhabbaren Rohling zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken liegt: Ein Hochdruck-CIP-Zyklus ist erforderlich, um die hohe Grün-Dichte zu erreichen, die für überlegene Endeigenschaften erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder der Formgebung großer, komplexer Teile liegt: CIP ist eine ideale Wahl, da es die hohen Kosten und geometrischen Einschränkungen starrer Werkzeugsätze vermeidet.

Durch die hydrostatische Druckanwendung ermöglicht Ihnen das kalte isostatische Pressen die Herstellung überlegener Materialrohlinge mit unübertroffener Gleichmäßigkeit.

Zusammenfassungstabelle:

| Druckbereich (MPa) | Hauptanwendungsfall | Typische Materialien |

|---|---|---|

| 20 - 100 | Grundlegende Pulverkonsolidierung, handhabbare Rohlinge | Standardkeramiken, Graphit |

| 100 - 400 | Hochleistungsteile, hohe Grün-Dichte | Fortschrittliche Keramiken (SiC, Si3N4), Refraktärmetalle |

Sind Sie bereit, überlegene Dichte und Gleichmäßigkeit bei Ihren fortschrittlichen Keramiken oder Metallpulvern zu erzielen?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Kaltisostatischen-Presslösungen für Labore und Hersteller spezialisiert. Unsere Expertise stellt sicher, dass Sie die präzise Druckkontrolle erhalten, die für die Herstellung hochintegrierter Rohlinge mit außergewöhnlicher struktureller Konsistenz erforderlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CIP-Ausrüstung und Verbrauchsmaterialien Ihre Materialverarbeitung verbessern und die hochwertigen Ergebnisse liefern können, die Sie benötigen.

Sprechen Sie jetzt mit unseren Experten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile