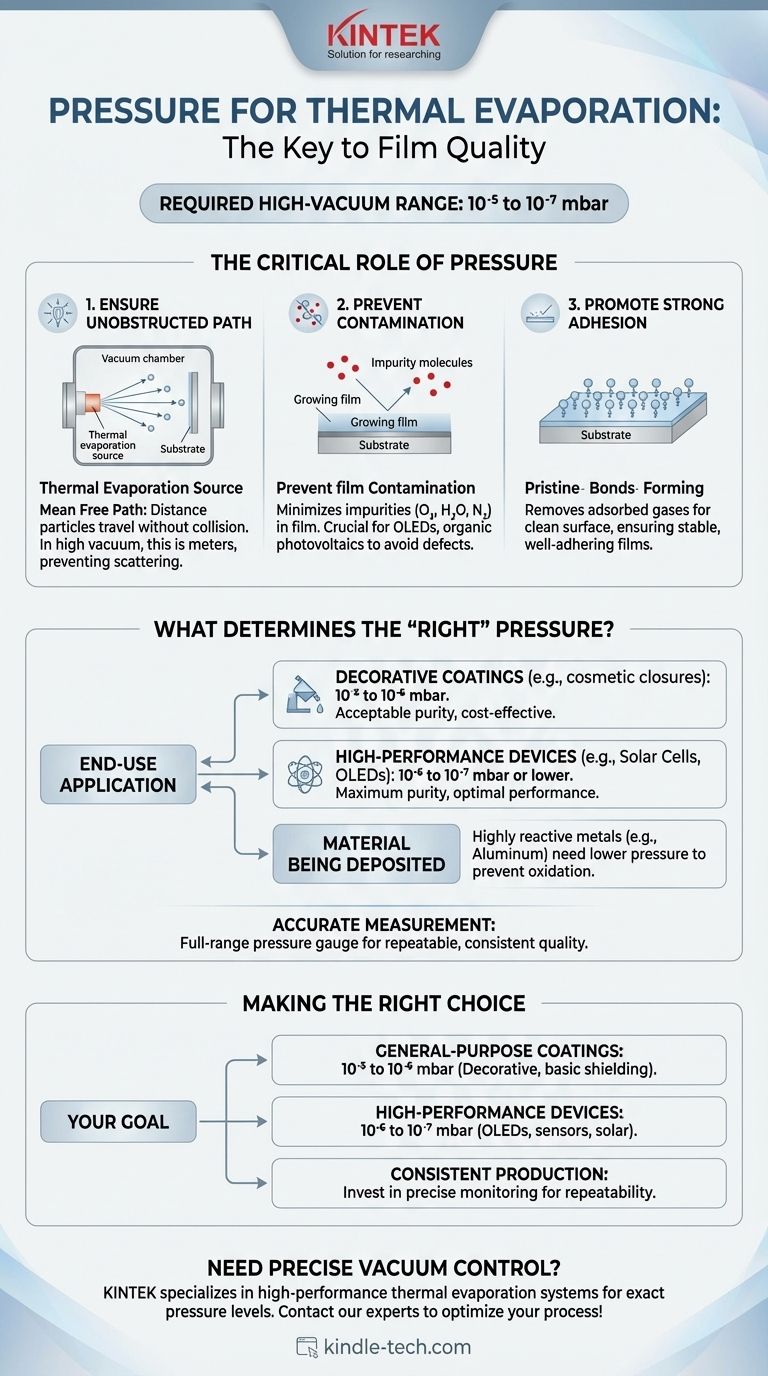

Der erforderliche Basisdruck für die thermische Verdampfung liegt typischerweise im Hochvakuumbereich, zwischen 10⁻⁵ und 10⁻⁷ Millibar (mbar). Der spezifische Druck, den Sie innerhalb dieses Bereichs benötigen, wird ausschließlich durch die erforderliche Reinheit und Leistung der endgültigen Dünnschicht bestimmt. Für weniger anspruchsvolle Anwendungen kann ein höherer Druck ausreichen, aber für Hochleistungselektronik ist ein niedrigerer Basisdruck unerlässlich.

Das Kernprinzip ist, dass das Erreichen eines Hochvakuums nicht nur ein prozeduraler Schritt ist; es ist eine grundlegende Voraussetzung für Qualität. Niedriger Druck stellt sicher, dass das verdampfte Material direkt zu einem sauberen Substrat gelangen kann, ohne mit Restluftmolekülen zu kollidieren oder von diesen kontaminiert zu werden.

Die entscheidende Rolle des Drucks für die Schichtqualität

Das Erreichen des korrekten Vakuumniveaus wirkt sich direkt auf die strukturelle Integrität, Reinheit und Haftung der abgeschiedenen Schicht aus. Hierbei geht es nicht nur darum, Luft zu entfernen, sondern eine kontrollierte Umgebung zu schaffen, in der sich Atome vorhersehbar verhalten können.

Sicherstellung eines ungehinderten Weges

Das primäre Ziel des Vakuums ist es, die mittlere freie Weglänge der verdampften Atome zu erhöhen. Dies ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

In einer Hochvakuumumgebung (z. B. 10⁻⁶ mbar) beträgt die mittlere freie Weglänge mehrere Meter. Dies ist viel größer als der typische Abstand zwischen Verdampfungsquelle und Substrat, wodurch sichergestellt wird, dass Atome geradlinig fliegen und ohne Streuung durch Restgasmoleküle ankommen.

Verhinderung von Schichtkontamination

Jegliche Moleküle, die in der Kammer verbleiben – wie Sauerstoff, Wasserdampf oder Stickstoff – können als Verunreinigungen in die wachsende Schicht eingebaut werden. Diese Kontamination kann für empfindliche Anwendungen katastrophal sein.

In Geräten wie OLEDs oder organischen Photovoltaikanlagen können diese Verunreinigungen Defekte erzeugen, die die elektrische Leistung beeinträchtigen, die Effizienz reduzieren und die Lebensdauer des Geräts drastisch verkürzen. Ein niedrigerer Basisdruck minimiert die Anwesenheit dieser Verunreinigungen.

Förderung starker Haftung

Ein Hochvakuum ist auch unerlässlich für die Vorbereitung einer makellosen Substratoberfläche. Das Vakuum hilft, adsorbierte Gase und Verunreinigungen vom Substrat zu entfernen, bevor die Abscheidung beginnt.

Dies bietet eine saubere Oberfläche, die es den verdampften Atomen ermöglicht, direkt und stark zu binden, wodurch eine stabile und gut haftende Schicht entsteht. Schlechte Haftung kann zu Delamination und Geräteausfall führen.

Was bestimmt den "richtigen" Druck?

Der ideale Basisdruck ist keine einzelne Zahl, sondern ein Ziel, das auf Ihrem spezifischen Prozess und Ihren Qualitätsanforderungen basiert.

Die Endanwendung

Die erforderliche Qualität der Endschicht ist der wichtigste Faktor.

Dekorative Anwendungen, wie metallisierte Kosmetikverschlüsse oder Sportartikel, können einen höheren Basisdruck im Bereich von 10⁻⁵ mbar tolerieren. Im Gegensatz dazu erfordern Hochleistungs-Dünnschichtgeräte wie Solarzellen, OLEDs oder medizinische Reflektoren viel niedrigere Drücke (10⁻⁶ bis 10⁻⁷ mbar oder besser), um die notwendige Reinheit zu erreichen.

Das abzuscheidende Material

Hochreaktive Metalle sind anfälliger für Kontaminationen durch Restgase. Beim Abscheiden von Materialien, die leicht oxidieren, wie Aluminium, ist das Erreichen eines niedrigeren Basisdrucks entscheidend, um die Bildung unerwünschter Oxidschichten innerhalb der Schicht zu verhindern.

Die Bedeutung genauer Messungen

Sie können nicht kontrollieren, was Sie nicht messen können. Ein zuverlässiges Breitband-Druckmessgerät ist entscheidend für die Überwachung der Abscheidungsumgebung vom atmosphärischen Druck bis in den Hochvakuumbereich.

Dies stellt nicht nur sicher, dass Sie den Zieldruck erreichen, sondern auch, dass der Prozess wiederholbar ist, was für eine gleichbleibende Qualität sowohl in der Forschung als auch in der Produktion unerlässlich ist.

Die Kompromisse verstehen

Obwohl effektiv, hat die thermische Verdampfung inhärente Einschränkungen, die es zu beachten gilt.

Einfachheit vs. Reinheit

Die thermische Verdampfung wird für ihre Einfachheit und Robustheit geschätzt. Da jedoch der gesamte Tiegel erhitzt wird, besteht die Gefahr, dass Kontaminationen aus dem Tiegelmaterial selbst in die Schicht gelangen.

Materialbeschränkungen

Die Technik eignet sich hervorragend zum Abscheiden von Materialien mit relativ niedrigen Schmelzpunkten, wie Aluminium, Silber und Gold. Sie ist nicht geeignet für hochschmelzende Metalle oder Materialien, die sehr hohe Temperaturen zum Verdampfen erfordern, da dies die Quelle und den Tiegel überfordern würde.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Druckziels ist eine Funktion des Ausgleichs von Kosten, Zeit und der erforderlichen Qualität des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf Allzweckbeschichtungen liegt (z. B. dekorative Schichten, grundlegende EMI-Abschirmung): Ein moderates Vakuum im Bereich von 10⁻⁵ bis 10⁻⁶ mbar ist oft ein ausreichendes und kostengünstiges Ziel.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsgeräten liegt (z. B. OLEDs, Sensoren, Solarzellen): Ein Hoch- bis Ultrahochvakuum (10⁻⁶ bis 10⁻⁷ mbar oder niedriger) ist unerlässlich, um Kontaminationen zu minimieren und die Leistung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf konsistenter, wiederholbarer Produktion liegt: Priorisieren Sie Investitionen in präzise Drucküberwachungs- und Steuerungssysteme, um sicherzustellen, dass jeder Abscheidungszyklus genau die gleichen Umweltstandards erfüllt.

Letztendlich geht es bei der Druckkontrolle darum, die Reinheit und Struktur Ihres Materials auf atomarer Ebene zu steuern.

Zusammenfassungstabelle:

| Anwendungstyp | Typischer Basisdruckbereich | Hauptziel |

|---|---|---|

| Dekorative Beschichtungen / Grundlegende Abschirmung | 10⁻⁵ bis 10⁻⁶ mbar | Kostengünstig, akzeptable Reinheit |

| Hochleistungsgeräte (OLEDs, Solarzellen) | 10⁻⁶ bis 10⁻⁷ mbar oder niedriger | Maximale Reinheit, optimale Leistung |

Benötigen Sie eine präzise Vakuumkontrolle für Ihre Dünnschichtabscheidung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich thermischer Verdampfungssysteme, die entwickelt wurden, um genau die Druckniveaus zu erreichen, die Ihre Anwendung erfordert. Egal, ob Sie OLEDs, Sensoren oder dekorative Beschichtungen entwickeln, unsere Lösungen gewährleisten wiederholbare, hochreine Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Prozess optimieren können!

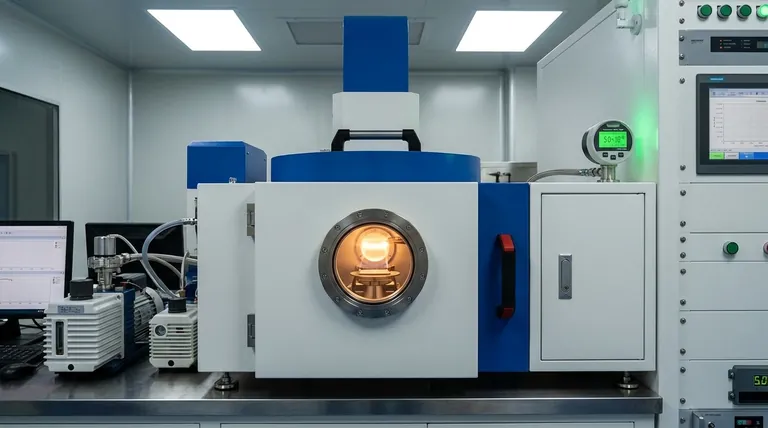

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien