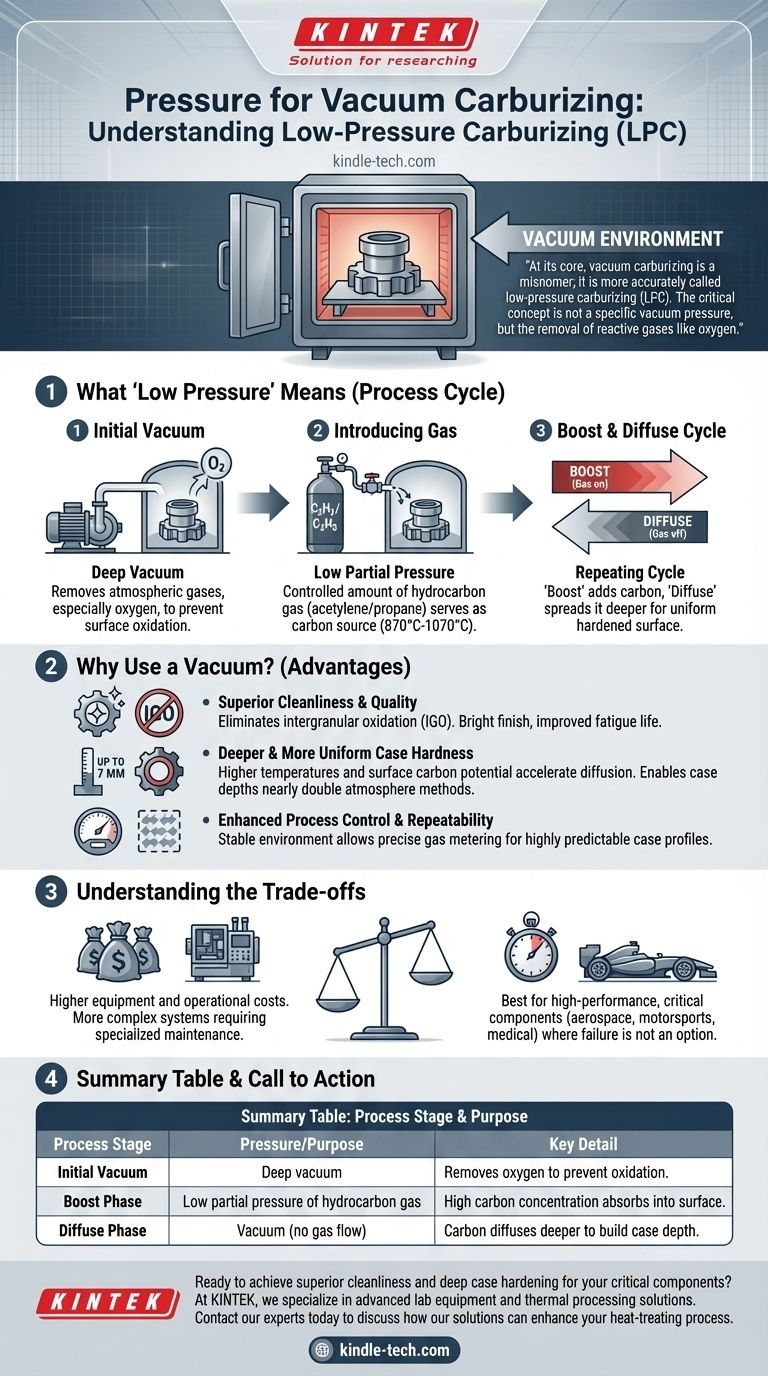

Im Grunde ist Vakuumaufkohlen ein irreführender Begriff; genauer wird es als Niederdruckaufkohlen (LPC) bezeichnet. Der Prozess findet nicht bei einem einzigen, festen Druck statt, sondern läuft in einem Zyklus ab: Zuerst wird ein tiefes Vakuum erzeugt, um atmosphärische Gase zu entfernen, und dann wird ein Kohlenwasserstoffgas bei einem kontrollierten niedrigen Partialdruck als Kohlenstoffquelle eingeführt.

Das entscheidende Konzept ist nicht ein spezifischer Vakuumdruck, sondern die Entfernung reaktiver Gase wie Sauerstoff. Diese Vakuumumgebung ermöglicht die präzise Einführung eines Aufkohlungsgases bei niedrigem Druck, was eine außergewöhnliche Kontrolle über den Kohlenstoffdiffusionsprozess ermöglicht und zu einer saubereren, gleichmäßigeren gehärteten Oberfläche führt.

Was „Niedriger Druck“ eigentlich bedeutet

Der Begriff „niedriger Druck“ bezieht sich auf den Partialdruck des Aufkohlungsgases und nicht auf den Absolutdruck im Ofen während des gesamten Zyklus. Der Prozess ist eine sorgfältig orchestrierte Abfolge.

Das anfängliche Vakuum

Bevor das Aufkohlen beginnt, wird die Ofenkammer evakuiert, um ein Vakuum zu erzeugen. Das Hauptziel ist die Entfernung atmosphärischer Gase, insbesondere Sauerstoff.

Dieser Schritt ist entscheidend, da er die Bildung von Oxiden auf der Oberfläche des Werkstücks verhindert, was ansonsten die gleichmäßige Kohlenstoffaufnahme behindern oder verhindern würde.

Einführung des Aufkohlungsgases

Sobald die Teile im Vakuum auf Temperatur erhitzt sind – typischerweise zwischen 870 °C und 1.070 °C (1.600 °F und 1.950 °F) – wird eine kleine, präzise dosierte Menge eines Aufkohlungsgases eingeführt.

Häufig verwendete Gase sind Acetylen (C₂H₂) oder Propan (C₃H₈). Dieses Gas erzeugt einen niedrigen Partialdruck in der Kammer und liefert den für den Härtungsprozess erforderlichen Kohlenstoff.

Der Boost- und Diffusionszyklus

Das Vakuumaufkohlen erfolgt durch eine Reihe von „Boost“- (Anreicherung) und „Diffuse“- (Diffusions-) Schritten.

- Boost: Das Aufkohlungsgas befindet sich in der Kammer, und sein durch Wärme induzierter Zerfall liefert eine hohe Kohlenstoffkonzentration, die schnell in die Stahloberfläche eindringt.

- Diffuse: Die Gaszufuhr wird gestoppt und der Ofen wird auf Temperatur gehalten. Dadurch kann der hochkonzentrierte Kohlenstoff an der Oberfläche tiefer in das Teil diffundieren und die gewünschte Einsatzhärtetiefe erzeugen.

Dieser Zyklus wird wiederholt, bis die Ziel-Einsatzhärtetiefe und das Kohlenstoffprofil erreicht sind, was ein Maß an Kontrolle bietet, das mit herkömmlichen Methoden schwer zu erreichen ist.

Warum ein Vakuum zum Aufkohlen verwenden?

Die Verwendung einer Vakuumumgebung bietet mehrere deutliche metallurgische und betriebliche Vorteile gegenüber dem traditionellen atmosphärischen Gasaufkohlen.

Überlegene Sauberkeit und Qualität

Durch die Entfernung von Sauerstoff eliminiert das Vakuumaufkohlen die interkristalline Oxidation (IGO) vollständig. Dies führt zu Teilen mit verbesserter Ermüdungsfestigkeit und einer sauberen, hellen Oberflächengüte, die oft keine anschließenden Reinigungsarbeiten erfordert.

Erreichen tieferer und gleichmäßigerer Einsatzhärtetiefen

Das Verfahren ermöglicht höhere Aufkohlungstemperaturen (bis zu 1.040 °C oder mehr) als herkömmliche Methoden. Diese hohe Temperatur, kombiniert mit einem hohen Oberflächenkohlenstoffpotenzial, beschleunigt die Kohlenstoffdiffusion erheblich.

Infolgedessen kann das Vakuumaufkohlen Einsatzhärtetiefen von bis zu 7 mm erreichen, fast das Doppelte der praktischen Grenze des Atmosphärenaufkohlens. Das Fehlen störender Gase gewährleistet auch eine außergewöhnliche Gleichmäßigkeit, selbst bei Teilen mit komplexen Geometrien.

Verbesserte Prozesskontrolle und Wiederholbarkeit

Die Vakuumumgebung ist von Natur aus stabil. Die Menge des Aufkohlungsgases kann extrem präzise dosiert werden, was hochgradig wiederholbare und vorhersagbare Einsatzprofile von Charge zu Charge ermöglicht.

Die Kompromisse verstehen

Obwohl es leistungsstark ist, ist das Vakuumaufkohlen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Es ist wichtig, seinen Kontext zu verstehen.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine deutlich höhere Anfangsinvestition dar als herkömmliche Atmosphärenöfen. Sie sind auch komplexere Systeme, die möglicherweise spezialisiertere Wartungs- und Betriebskenntnisse erfordern.

Durchsatz und Zykluszeiten

Obwohl die Diffusion bei höheren Temperaturen schneller ist, müssen die gesamten Zykluszeiten, einschließlich des Evakuierens und Abkühlens, berücksichtigt werden. Bei vielen einfachen, hochvolumigen Teilen kann das traditionelle Atmosphärenaufkohlen einen höheren Durchsatz bieten.

Anwendungsspezifität

Die Vorteile des Vakuumaufkohlens – überlegene Ermüdungseigenschaften, Sauberkeit und präzise Kontrolle – sind am wertvollsten für hochleistungsfähige, kritische Komponenten. Dazu gehören Zahnräder für die Luft- und Raumfahrt sowie den Motorsport, Einspritzdüsen und andere Teile, bei denen ein Versagen keine Option ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Aufkohlungsmethode hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Rahmenbedingungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung und Materialsauberkeit liegt: Das Vakuumaufkohlen ist die definitive Wahl für kritische Komponenten in Branchen wie Luft- und Raumfahrt, Medizin und Hochleistungsautomobilbau.

- Wenn Ihr Hauptaugenmerk darauf liegt, sehr tiefe Einsatzhärtetiefen effizient zu erreichen: Die Möglichkeit, höhere Temperaturen zu verwenden, macht das Vakuumaufkohlen zur überlegenen Methode für die Erzeugung tiefer, gleichmäßiger gehärteter Schichten.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion von nicht-kritischen Teilen liegt: Das traditionelle Atmosphärenaufkohlen bleibt eine robuste und wirtschaftliche Lösung.

Letztendlich ist das Verständnis der Rolle des Drucks der Schlüssel zur Nutzung des Vakuumaufkohlens für Komponenten, die höchste Qualitäts- und Leistungsanforderungen stellen.

Zusammenfassungstabelle:

| Prozessschritt | Druck/Zweck | Wichtigstes Detail |

|---|---|---|

| Anfängliches Vakuum | Tiefes Vakuum | Entfernt Sauerstoff, um Oberflächenoxidation zu verhindern. |

| Boost-Phase | Niedriger Partialdruck von Kohlenwasserstoffgas (z. B. Acetylen) | Hohe Kohlenstoffkonzentration absorbiert in die Stahloberfläche. |

| Diffusionsphase | Vakuum (kein Gasfluss) | Kohlenstoff diffundiert tiefer in das Teil, um die Einsatzhärtetiefe aufzubauen. |

Bereit, überlegene Sauberkeit und tiefe Einsatzhärtung für Ihre kritischen Komponenten zu erreichen?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborgeräte und thermische Prozesslösungen. Unsere Expertise in der Vakuumaufkohlungstechnologie kann Ihnen helfen, interkristalline Oxidation zu eliminieren und gleichmäßige Einsatzhärtetiefen von bis zu 7 mm für Hochleistungszahnräder, Luft- und Raumfahrtteile sowie medizinische Komponenten zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Wärmebehandlungsprozess und Ihre Produktleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse