In der Materialwissenschaft ist druckloses Sintern eine Methode zur Verdichtung und Verfestigung eines pulverförmigen Materials zu einer festen Masse, die ausschließlich Wärme nutzt, ohne die Anwendung von externem mechanischem Druck. Dieser Prozess beruht auf der natürlichen Tendenz von Atomen, bei erhöhten Temperaturen über die Grenzen einzelner Partikel zu diffundieren und diese zu einem einzigen, dichteren Stück zu verschmelzen.

Das Grundprinzip des drucklosen Sinterns besteht darin, dass allein ausreichende thermische Energie Atome zur Migration und Bindung antreiben kann, wodurch die Oberflächenenergie des Materials reduziert wird. Dies eliminiert die Notwendigkeit komplexer, hochbelastbarer Ausrüstung und macht es zu einer effektiven Technik für bestimmte Materialien und Anwendungen, bei denen mechanische Beanspruchung unerwünscht ist.

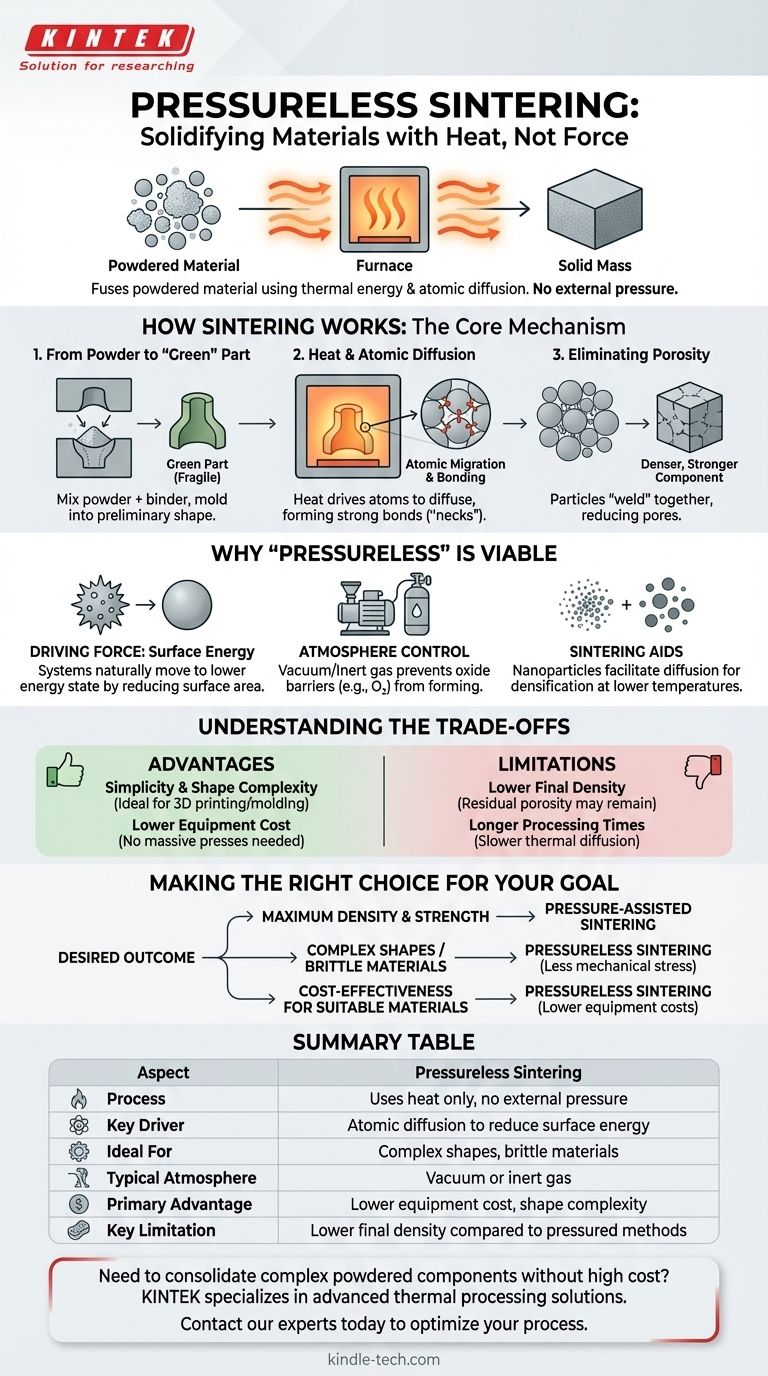

Wie Sintern funktioniert: Der Kernmechanismus

Sintern ist eine Wärmebehandlung, die Partikel zu einer kohärenten, festen Struktur verbindet. Während einige Methoden Druck verwenden, ist das zugrunde liegende Prinzip der Atombewegung allen Formen des Sinterns gemeinsam.

Vom Pulver zum „Grünling“

Der Prozess beginnt typischerweise mit der Bildung einer Mischung aus dem primären Materialpulver und einem temporären Bindemittel, wie Wachs oder einem Polymer. Diese Mischung wird in die gewünschte vorläufige Form gebracht, oft als „Grünling“ bezeichnet. Dieses anfängliche Teil ist zerbrechlich, behält aber seine Form.

Die Rolle von Wärme und atomarer Diffusion

Der Grünling wird dann in einen Ofen gelegt und erhitzt. Im Anfangsstadium verdampft oder verbrennt das Bindemittel, wodurch eine poröse Struktur des Primärpulvers zurückbleibt.

Während die Temperatur weiter ansteigt – unterhalb des vollständigen Schmelzpunktes des Materials bleibend – werden die Atome an der Oberfläche der Partikel stark energetisiert. Diese Energie ermöglicht es ihnen, sich zu bewegen und über die Kontaktpunkte zwischen benachbarten Partikeln zu diffundieren, wodurch starke metallische oder kovalente Bindungen entstehen. Diese neuen Bindungen wirken als „Hälse“, die wachsen und die Partikel näher zusammenziehen.

Eliminierung der Porosität

Diese atomare Migration „verschweißt“ die Partikel effektiv, ohne das Bulkmaterial jemals zu verflüssigen. Wenn die Partikel verschmelzen und sich nähern, schrumpfen oder eliminieren sich die leeren Räume oder Poren zwischen ihnen. Das Ergebnis ist eine dichtere, stärkere Endkomponente.

Warum „drucklos“ ein praktikabler Ansatz ist

Der Schlüssel zum drucklosen Sintern liegt darin, eine Umgebung zu schaffen, in der atomare Diffusion effizient ohne die Hilfe externer Kraft stattfinden kann.

Treibende Kraft: Oberflächenenergie

Ein feines Pulver hat eine enorme Oberfläche, was einem hohen Zustand der Oberflächenenergie entspricht. Systeme in der Natur neigen dazu, sich ihrem niedrigsten Energiezustand zuzubewegen. Durch das Verschmelzen und die Reduzierung der gesamten Oberfläche erreicht das Material einen stabileren, energieärmeren Zustand. Wärme wirkt einfach als Katalysator, der die Aktivierungsenergie für diesen natürlichen Prozess liefert.

Die Bedeutung der Atmosphärenkontrolle

Druckloses Sintern wird oft in einem Vakuum oder einer kontrollierten, inerten Atmosphäre durchgeführt. Das Entfernen atmosphärischer Gase wie Sauerstoff ist entscheidend, da diese Gase mit dem heißen Material reagieren und Oxidschichten auf den Partikeloberflächen bilden können. Diese Schichten wirken als Barrieren, die die Diffusion und Bindung von Atomen verhindern und den Sinterprozess effektiv stoppen.

Materialauswahl und Sinterhilfsmittel

Diese Methode ist besonders effektiv für Materialien mit hoher intrinsischer atomarer Mobilität, wie bestimmte Metall-Keramik-Verbundwerkstoffe. Um den Prozess für andere Materialien zu verbessern, führen Ingenieure manchmal Nanopartikel-Sinterhilfsmittel ein. Diese ultrafeinen Partikel mischen sich mit dem Primärpulver und erleichtern die Diffusion, was eine Verdichtung bei niedrigeren Temperaturen ermöglicht.

Die Kompromisse verstehen

Die Wahl des drucklosen Sinterns beinhaltet eine klare Reihe von Vorteilen und Einschränkungen, die gegen die Projektziele abgewogen werden müssen.

Vorteil: Einfachheit und Formkomplexität

Der Hauptvorteil ist die Fähigkeit, komplexe Formen zu erzeugen. Ohne die Notwendigkeit, gleichmäßigen externen Druck anzuwenden, besteht ein geringeres Risiko, komplizierte Designs während der Konsolidierung zu brechen oder zu verformen. Dies macht es ideal für Komponenten, die mittels 3D-Druck oder Formen hergestellt werden.

Vorteil: Geringere Ausrüstungskosten

Sinteröfen sind teuer, aber Hochdruck-Sinterpressen sind deutlich teurer. Die Eliminierung der Notwendigkeit massiver mechanischer Pressen kann die Investitions- und Betriebskosten erheblich senken.

Einschränkung: Geringere Enddichte

Ohne externe Kraft, die die Partikel physisch verdichtet, erreicht druckloses Sintern möglicherweise nicht die gleiche Enddichte wie druckunterstützte Methoden. Eine gewisse Restporosität kann verbleiben, was mechanische Eigenschaften wie Festigkeit und Härte beeinträchtigen kann.

Einschränkung: Längere Verarbeitungszeiten

Sich ausschließlich auf thermische Diffusion zu verlassen, kann ein langsamerer Prozess sein. Das Erreichen eines hochdichten Teils kann erfordern, das Material über einen längeren Zeitraum bei hoher Temperatur zu halten, was den Energieverbrauch und die Zykluszeiten erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für druckloses Sintern hängt vom gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Druckunterstütztes Sintern ist oft die überlegene Wahl, da es das Material aktiv verdichtet und die Porosität minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder der Arbeit mit spröden Materialien liegt: Druckloses Sintern bietet einen erheblichen Vorteil, indem es die mechanische Beanspruchung durch externe Kraft vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für geeignete Materialien liegt: Druckloses Sintern kann die Ausrüstungs- und Werkzeugkosten senken, indem es die Notwendigkeit von Hochdrucksystemen eliminiert.

Letztendlich befähigt Sie das Verständnis des Zusammenspiels von Temperatur, Materialeigenschaften und atomarer Diffusion, die effektivste Konsolidierungstechnik für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Druckloses Sintern |

|---|---|

| Prozess | Verwendet nur Wärme, kein externer Druck |

| Hauptantrieb | Atomare Diffusion zur Reduzierung der Oberflächenenergie |

| Ideal für | Komplexe Formen, spröde Materialien |

| Typische Atmosphäre | Vakuum oder Inertgas |

| Hauptvorteil | Geringere Ausrüstungskosten, Formkomplexität |

| Hauptbeschränkung | Geringere Enddichte im Vergleich zu druckbeaufschlagten Methoden |

Müssen Sie komplexe pulverförmige Komponenten ohne die hohen Kosten von Druckgeräten konsolidieren?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen für Laboratorien spezialisiert. Unser Fachwissen im drucklosen Sintern kann Ihnen helfen, starke, kohärente Teile aus Metall-Keramik-Verbundwerkstoffen und anderen Materialien zu erhalten, perfekt für komplizierte Designs und kostensensible Projekte.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihren Sinterprozess optimieren und Ihre spezifischen materialwissenschaftlichen Ziele erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen

- Warum werden Hochpräzisions-Vakuum-Sinteröfen traditionellen Methoden für biofunktionale Dental-Keramiken vorgezogen?

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen