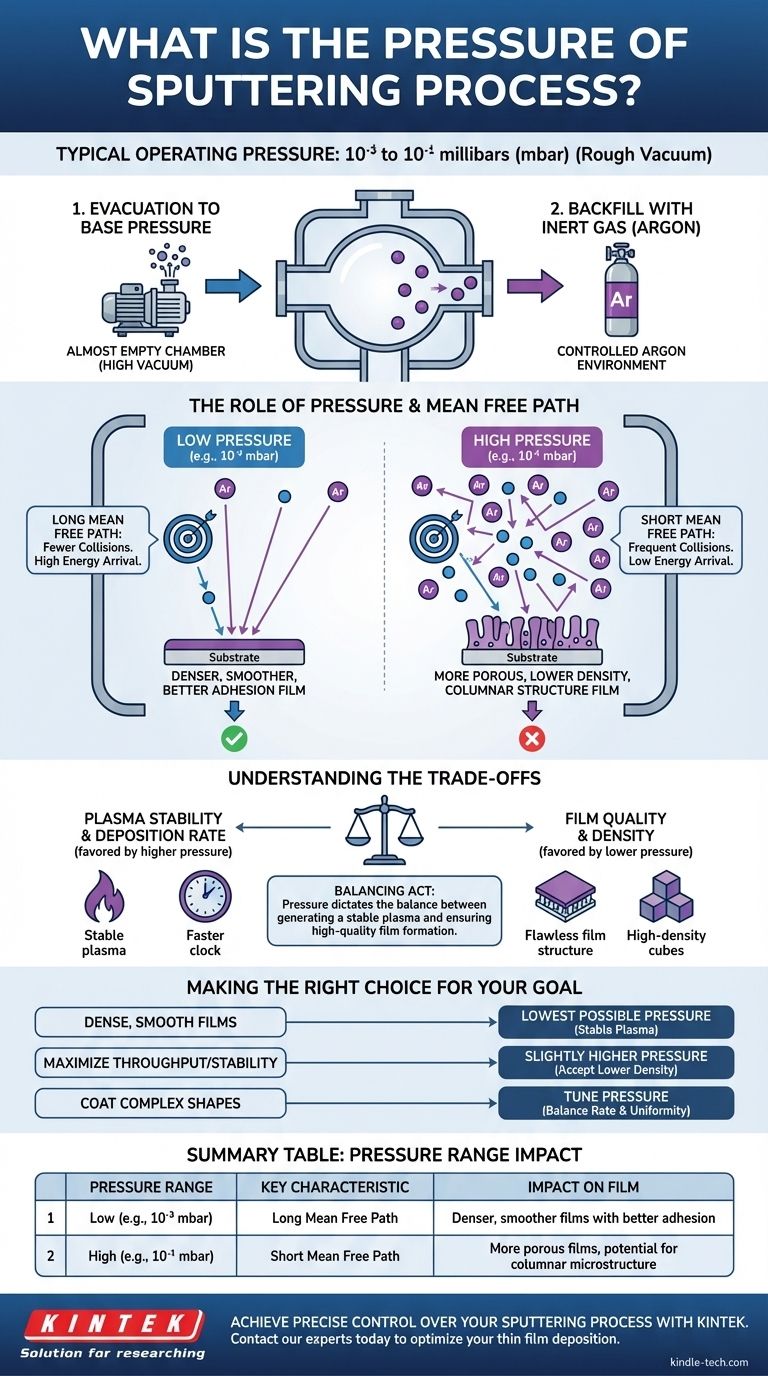

Kurz gesagt: Der typische Betriebsdruck für einen Sputterprozess ist ein Grobvakuum, im Allgemeinen im Bereich von 10⁻³ bis 10⁻¹ Millibar (mbar). Dieser Druck wird erreicht, indem die Kammer zunächst auf einen viel niedrigeren „Basisdruck“ evakuiert wird, um Verunreinigungen zu entfernen, und anschließend mit einer kontrollierten Menge eines Inertgases, meist Argon, gefüllt wird.

Die zentrale Herausforderung beim Sputtern besteht nicht nur darin, ein Vakuum zu erzeugen, sondern den Gasdruck präzise zu steuern. Dieser Druck bestimmt das Gleichgewicht zwischen der Erzeugung eines stabilen Plasmas zum Sputtern und der Sicherstellung, dass die gesputterten Atome genügend Energie haben, wenn sie das Substrat erreichen, um einen hochwertigen Film zu bilden.

Die Rolle des Drucks beim Sputtern

Das Sputtern beruht auf einer sorgfältig verwalteten Gasumgebung. Der Druck dieses Gases, typischerweise Argon, ist einer der kritischsten Parameter, die Sie steuern können.

Erzeugung des Plasmas

Zunächst muss die Prozesskammer nahezu frei von reaktiven Gasen wie Sauerstoff oder Wasserdampf sein. Dies wird durch Abpumpen auf ein Hochvakuum oder „Basisdruck“ erreicht.

Nach der Reinigung wird die Kammer mit einem reinen, inerten Gas wie Argon gefüllt. Der Druck dieses Gases muss hoch genug sein, um eine ausreichende Anzahl von Atomen zur Ionisierung und Aufrechterhaltung eines Plasmas bereitzustellen.

Die mittlere freie Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Atom zurücklegen kann, bevor es mit einem anderen Atom kollidiert. Dieses Konzept ist zentral für das Verständnis der Rolle des Drucks.

Bei niedrigeren Drücken befinden sich weniger Gasatome in der Kammer. Dies führt zu einer längeren mittleren freien Weglänge für die gesputterten Partikel, die vom Target zum Substrat gelangen.

Umgekehrt bedeuten höhere Drücke mehr Gasatome und eine kürzere mittlere freie Weglänge, was zu häufigeren Kollisionen führt.

Wie der Druck die Filmqualität direkt beeinflusst

Die Energie, mit der gesputterte Atome auf der Substratoberfläche ankommen, ist ein primärer Bestimmungsfaktor für die Eigenschaften des resultierenden Films. Diese Ankunftsenergie wird direkt durch den Prozessdruck gesteuert.

Die Auswirkung von niedrigem Druck

Der Betrieb am unteren Ende des Druckbereichs (z. B. 10⁻³ mbar) erhöht die mittlere freie Weglänge.

Gesputterte Atome erfahren weniger Kollisionen auf ihrem Weg zum Substrat, wodurch sie mehr ihrer anfänglichen kinetischen Energie behalten können. Diese energiereiche Ankunft fördert die Oberflächenmobilität, was zu Filmen führt, die dichter, glatter und eine bessere Haftung aufweisen.

Die Auswirkung von hohem Druck

Der Betrieb bei höheren Drücken (z. B. 10⁻¹ mbar) verkürzt die mittlere freie Weglänge erheblich.

Gesputterte Atome unterliegen zahlreichen Kollisionen mit Gasatomen und verlieren dabei Energie durch einen Prozess, der als „Gasstreuung“ bezeichnet wird. Diese Atome erreichen das Substrat mit sehr geringer Energie, was zu Filmen führen kann, die poröser sind, eine geringere Dichte aufweisen und eine säulenartige Mikrostruktur zeigen können.

Die Kompromisse verstehen

Die Optimierung des Sputterdrucks ist ein Balanceakt. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Der Konflikt zwischen Plasmastabilität und Filmqualität

Sie benötigen genügend Gasdruck, um ein stabiles Plasma leicht zu zünden und aufrechtzuerhalten und eine praktische Abscheiderate zu erzielen.

Wie wir jedoch gesehen haben, ist der für ein robustes Plasma erforderliche Druck oft höher als der, der ideal für die Erzeugung eines dichten, energiereichen Films ist. Dies ist der grundlegende Kompromiss.

Abscheiderate und Gleichmäßigkeit

Ein höherer Druck kann die Dichte der Ionen erhöhen, die das Target bombardieren, was die reine Sputterrate steigern kann. Die erhöhte Gasstreuung kann jedoch auch gesputtertes Material vom Substrat weglenken, was die effektive Abscheiderate potenziell senkt und die Dickenhomogenität beeinträchtigt, insbesondere bei großen Flächen.

Kontaminationsrisiko

Während der Prozess bei einem niedrigen Basisdruck beginnt, um Verunreinigungen zu entfernen, kann der Betrieb des Sputterprozesses bei einem extrem niedrigen Druck das System empfindlicher gegenüber Restgasen oder kleinen Lecks machen, wodurch bei einem langen Abscheidungslauf potenziell Verunreinigungen in den Film gelangen können.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Druck wird vollständig durch die gewünschten Eigenschaften Ihrer Dünnschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf dichten, glatten, gut haftenden Filmen liegt: Arbeiten Sie mit dem niedrigstmöglichen Druck, der noch ein stabiles Plasma aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes oder der Sicherstellung der Plasmastabilität liegt: Möglicherweise müssen Sie einen etwas höheren Druck verwenden und eine potenzielle Abnahme der Filmdichte in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer großen, komplexen Form liegt: Sie müssen den Druck sorgfältig abstimmen, um Abscheiderate und Gleichmäßigkeit auszugleichen, da die Gasstreuung je nach Geometrie die Abdeckung entweder fördern oder behindern kann.

Letztendlich erfordert die Beherrschung des Sputterprozesses ein tiefes Verständnis dafür, wie der Gasdruck manipuliert werden kann, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Druckbereich | Schlüsselmerkmal | Auswirkung auf den Film |

|---|---|---|

| Niedrig (z. B. 10⁻³ mbar) | Lange mittlere freie Weglänge | Dichtere, glattere Filme mit besserer Haftung |

| Hoch (z. B. 10⁻¹ mbar) | Kurze mittlere freie Weglänge | Porösere Filme, Potenzial für säulenartige Mikrostruktur |

Erreichen Sie präzise Kontrolle über Ihren Sputterprozess mit KINTEK.

Unsere fortschrittlichen Sputtersysteme sind für außergewöhnliche Druckstabilität und -kontrolle konzipiert, sodass Sie hochwertige, dichte Dünnschichten mit überragender Haftung abscheiden können. Ob Sie in Forschung und Entwicklung oder in der Produktion tätig sind, die Laborgeräte und Verbrauchsmaterialien von KINTEK sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner Labore zu erfüllen.

Bereit, Ihre Dünnschichtabscheidung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen