Im Kern ist ein Dental-Pressofen ein hochspezialisierter Ofen, der eine Kombination aus präziser Hitze und pneumatischem Druck verwendet, um starke, ästhetische und perfekt sitzende Keramik-Zahnrestaurationen herzustellen. Seine Hauptfunktion besteht darin, einen vorgefertigten Keramikblock in eine endgültige Restauration wie eine Krone, ein Inlay, ein Onlay oder eine Brücke zu verwandeln, indem das hitzeverweichte Material in eine individuelle Form gepresst wird.

Der Pressofen ist das entscheidende Bindeglied zwischen einem Wachsmodell und einer endgültigen hochfesten Keramikrestauration. Er ermöglicht die „verlorene Wachs“-Technik für moderne Dental-Keramiken und gewährleistet beispiellose Präzision, Dichte und Passform im Endprodukt.

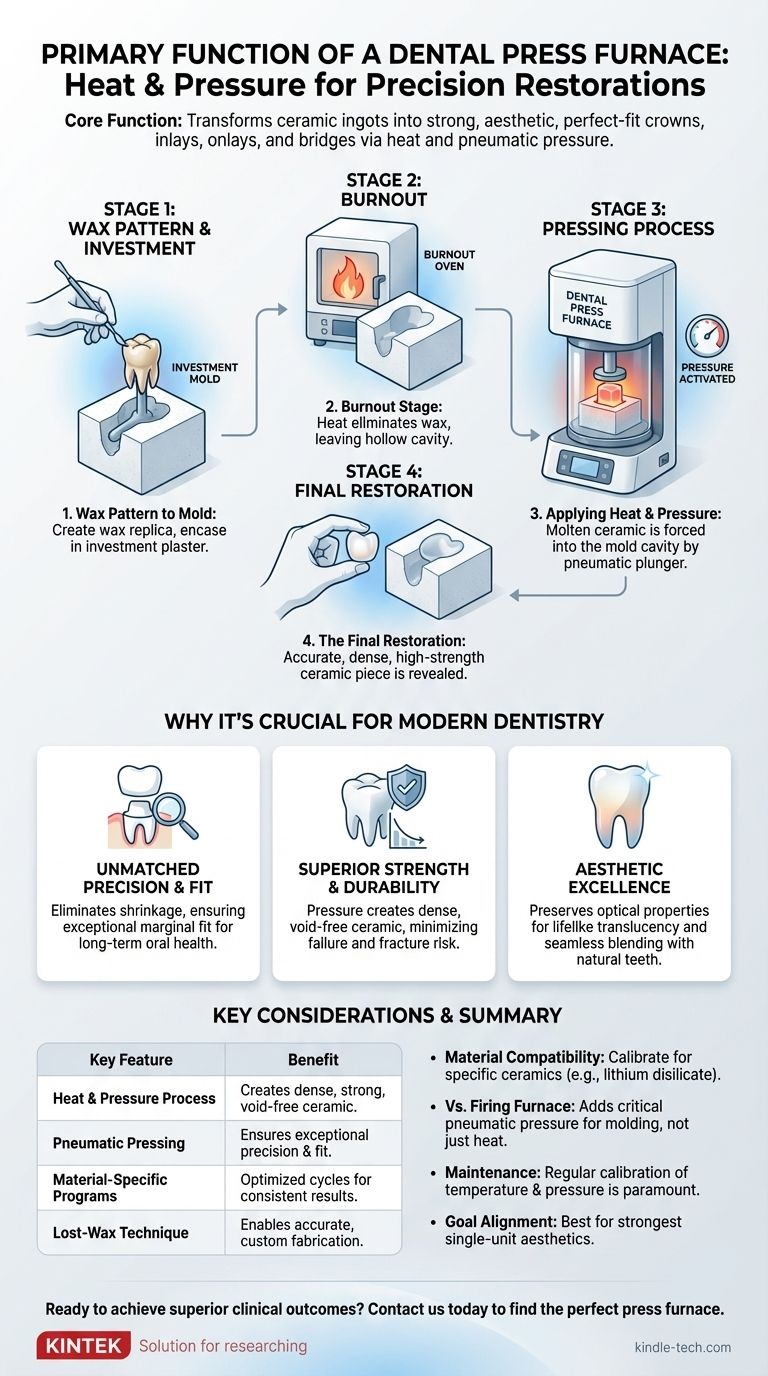

Der Pressvorgang: Eine Schritt-für-Schritt-Analyse

Um die Funktion des Ofens zu verstehen, müssen Sie zunächst den Arbeitsablauf verstehen, den er ermöglicht. Der Prozess ist eine moderne Weiterentwicklung der klassischen „verlorenen Wachs“-Gusstechnik, die seit Jahrhunderten in der Schmuck- und Metallverarbeitung verwendet wird.

Vom Wachsmodell zur Einbettmasseform

Zuerst erstellt ein Dentaltechniker mit einer speziellen Wachssorte eine perfekte Nachbildung der gewünschten Restauration. Dies wird als Wachsmodell bezeichnet.

Dieses Wachsmodell wird dann an ein Gießkanal (ein kleiner Wachskanal) befestigt und in ein hitzebeständiges, gipsähnliches Material namens Einbettmasse eingehüllt. Sobald die Einbettmasse ausgehärtet ist, bildet sie eine präzise Form um das Wachs.

Die Ausbrennphase

Die Einbettmasseform wird in einen separaten Ausbrennofen (oder einen Vorheizzyklus im Pressofen) gegeben. Die Hitze schmilzt das Wachs und beseitigt es vollständig, wodurch ein hohler Negativraum zurückbleibt, der ein exaktes Spiegelbild des ursprünglichen Restaurationsdesigns ist.

Die Rolle des Pressofens

Dies ist die entscheidende Phase. Ein Keramikblock einer bestimmten Farbe und Transluzenz wird ausgewählt und zusammen mit einem Keramikstempel in die Form eingelegt.

Die gesamte Einheit wird dann in den Dental-Pressofen gegeben. Der Ofen führt einen vorprogrammierten Zyklus aus und erhöht sorgfältig die Temperatur, bis der Keramikblock einen geschmolzenen, plastischen Zustand erreicht.

Anwendung präzisen Drucks

Sobald die Keramik die optimale Temperatur erreicht hat, aktiviert der Ofen eine pneumatische Presse, die den Stempel nach unten drückt. Diese Aktion presst die geschmolzene Keramik in den Hohlraum der Form und stellt sicher, dass sie jedes mikroskopische Detail des beabsichtigten Designs ausfüllt.

Die endgültige Restauration

Nach Abschluss des Zyklus und Abkühlung der Form wird das Einbettmasse vorsichtig entfernt. Dies enthüllt eine dichte, unglaublich genaue Keramikrestauration, die nun zum abschließenden Bemalen, Glasieren und Polieren bereit ist.

Warum diese Methode für die moderne Zahnmedizin entscheidend ist

Der Pressofen ist nicht nur ein Heizgerät, sondern ein Werkzeug zur Erzielung überlegener klinischer Ergebnisse. Die Kombination aus Hitze und Druck bietet deutliche Vorteile gegenüber anderen Herstellungsverfahren.

Unübertroffene Präzision und Passform

Durch das aktive Pressen des Materials in die Form werden geringfügige Schrumpfungen und Ungenauigkeiten vermieden, die bei einfachen Brenn- oder Schichtverfahren auftreten können. Dies führt zu Restaurationen mit einer außergewöhnlichen Randpassform, die für die langfristige Mundgesundheit entscheidend ist.

Überlegene Festigkeit und Haltbarkeit

Der während des Zyklus ausgeübte Druck erzeugt eine sehr dichte, porenfreie Keramikstruktur. Dies minimiert innere Porosität, die eine häufige Fehlerquelle darstellt, wodurch gepresste Keramiken deutlich stärker und bruchfester sind als viele andere Materialien.

Ästhetische Exzellenz

Presskeramiksysteme sind in einer Vielzahl von Farben und Opazitäten erhältlich. Der Pressvorgang bewahrt diese optischen Eigenschaften und ermöglicht die Herstellung von Restaurationen, die sich nahtlos in natürliche Zähne einfügen und eine lebensechte Transluzenz aufweisen.

Verständnis der wichtigsten Überlegungen

Obwohl leistungsstark, ist ein Pressofen ein spezifisches Werkzeug für eine bestimmte Aufgabe. Der Erfolg hängt vom Verständnis seiner Funktionsprinzipien und Grenzen ab.

Materialkompatibilität ist nicht verhandelbar

Ein Pressofen muss für das spezifische Keramikmaterialsystem, das Sie verwenden (z. B. Lithiumdisilikat oder leucitverstärkte Glaskeramik), richtig kalibriert sein. Jedes Material hat einen einzigartigen Satz von Parametern für Temperatur, Aufheizrate und Druck. Die Verwendung falscher Einstellungen führt zu einer fehlgeschlagenen Restauration.

Der Unterschied zwischen Brennen und Pressen

Es ist wichtig, einen Pressofen von einem Standard-Porzellan- oder Brennofen zu unterscheiden. Ein Brennofen verwendet nur Hitze zum Sintern, Glasieren oder Härten von Dentalmaterialien. Ein Pressofen kann alles, was ein Brennofen kann, fügt aber die entscheidende Komponente des pneumatischen Drucks zum Formen hinzu.

Wartung und Kalibrierung

Die Genauigkeit der Temperatur- und Drucksysteme ist von größter Bedeutung. Eine regelmäßige Kalibrierung gemäß den Herstellerangaben ist unerlässlich, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten und kostspielige Ausfälle zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Herstellung der stärksten und ästhetischsten Einzelzahnrestaurationen (Kronen, Veneers, Inlays) liegt: Ein Dental-Pressofen ist der Industriestandard für seine Zuverlässigkeit und die überlegenen physikalischen Eigenschaften des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Mehrbrücken oder Gerüsten liegt: Obwohl einige pressbare Materialien funktionieren, wird dieser Bereich oft von der CAD/CAM-Fräsung von Materialien wie Zirkonoxid dominiert, obwohl Pressen zum Verblenden dieser Gerüste verwendet werden kann.

- Wenn Ihr Hauptaugenmerk auf einem vollständig digitalen Workflow mit maximaler Geschwindigkeit liegt: Ein CAD/CAM-Frässystem am Behandlungsstuhl oder im Labor kann eine direktere Lösung sein, erzeugt jedoch Restaurationen mit anderen physikalischen Eigenschaften als gepresste Keramiken.

Letztendlich ist der Dental-Pressofen eine Eckpfeilertechnologie, die es Zahnärzten ermöglicht, Restaurationen von höchster Qualität und Haltbarkeit zu erstellen.

Zusammenfassungstabelle:

| Hauptmerkmal | Nutzen |

|---|---|

| Hitze- & Druckverfahren | Erzeugt dichte, porenfreie Keramikrestaurationen für überlegene Festigkeit. |

| Pneumatisches Pressen | Gewährleistet außergewöhnliche Präzision und Randpassform, entscheidend für die Mundgesundheit. |

| Materialspezifische Programme | Optimierte Zyklen für Materialien wie Lithiumdisilikat für konsistente Ergebnisse. |

| „Verlorene Wachs“-Technik | Ermöglicht die Herstellung hochpräziser, individueller Zahnprothesen. |

Sind Sie bereit, überlegene klinische Ergebnisse mit präzisionsgefertigten Zahnrestaurationen zu erzielen?

Ein Dental-Pressofen ist das Herzstück eines hochwertigen Dentallabors und ermöglicht Ihnen die Herstellung starker, ästhetischer und perfekt sitzender Kronen, Inlays und Onlays. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborausrüstung, einschließlich Dental-Pressofen, um die anspruchsvollen Anforderungen von Zahnärzten zu erfüllen.

Kontaktieren Sie uns noch heute, um den perfekten Pressofen für Ihr Labor zu finden und die Qualität Ihrer Keramikrestaurationen zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen