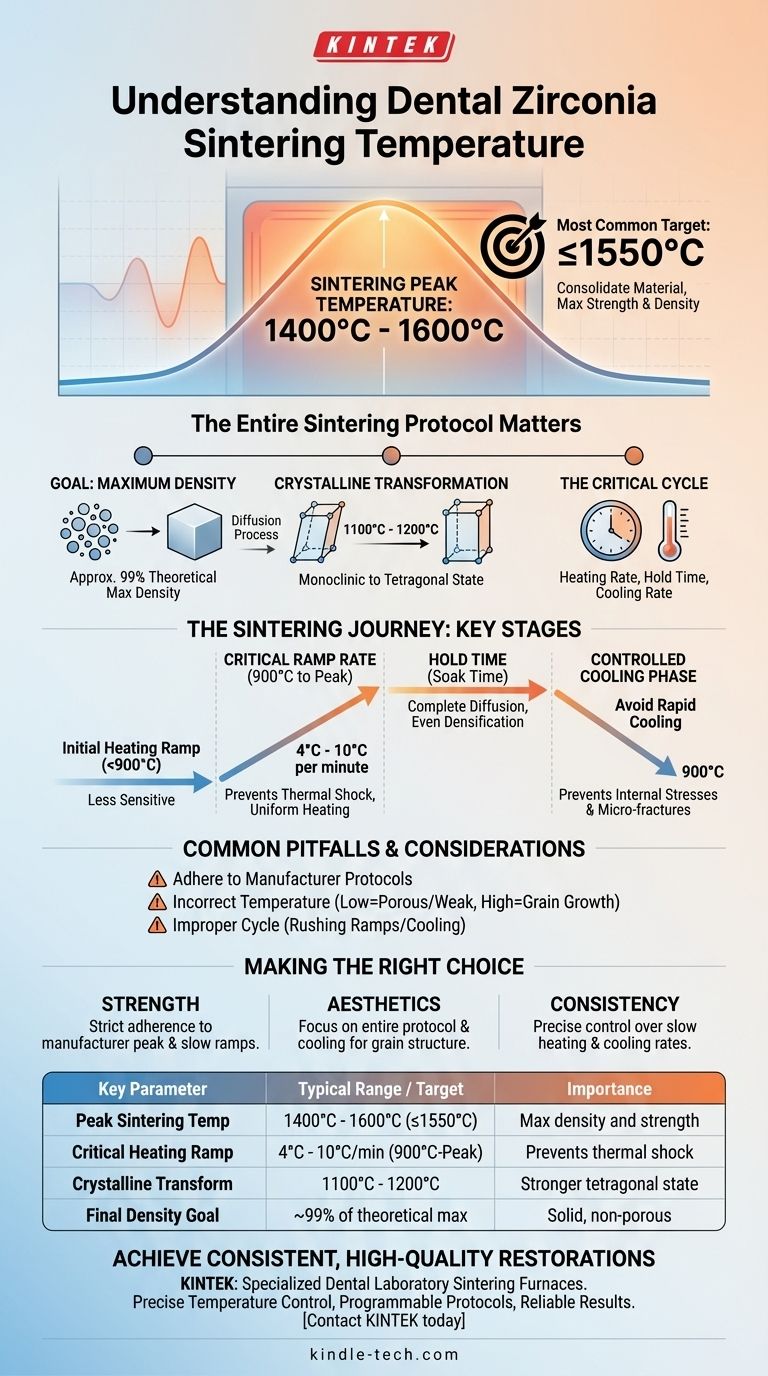

Bei den meisten dentalen Zirkonoxiden liegt die endgültige Sintertemperatur typischerweise zwischen 1400 °C und 1600 °C. Das häufigste Ziel liegt bei oder unter 1550 °C, einer Temperatur, die erforderlich ist, um das Material zu konsolidieren und seine maximale Festigkeit und Dichte zu erreichen.

Die spezifische Spitzentemperatur ist nur ein Teil der Gleichung. Der wahre Erfolg beim Sintern von Zirkonoxid liegt im Verständnis und der Kontrolle des gesamten Erhitzungs- und Abkühlzyklus – dem Sinterprotokoll –, da dieses die endgültigen physikalischen und ästhetischen Eigenschaften der Restauration bestimmt.

Warum Sintern mehr als nur eine Spitzentemperatur ist

Das Sintern ist ein Prozess der thermischen Umwandlung. Bei Zirkonoxid geht es nicht nur darum, Material zu schmelzen und zu verschmelzen, sondern darum, spezifische Veränderungen auf mikroskopischer Ebene hervorzurufen. Das Ziel ist ein dichtes, festes und stabiles Endprodukt.

Das Ziel: Maximale Dichte erreichen

Das Hauptziel des Sinterns ist die Umwandlung des porösen, „kreidigen“ vorgesinterten Zirkonoxids in eine feste, porenfreie Keramik. Die hohen Temperaturen erleichtern einen Prozess namens Diffusion, bei dem Atome wandern und Bindungen eingehen, wodurch die Zwischenräume zwischen den Partikeln beseitigt werden. Dieser Prozess zielt darauf ab, eine Endrestauration zu erzielen, die nahe bei 99 % ihrer theoretisch maximalen Dichte liegt.

Die kristalline Umwandlung

Ein Schlüsselereignis findet zwischen 1100 °C und 1200 °C statt, wobei sich die Kristallstruktur von Zirkonoxid von seinem monoklinen in den viel festeren tetragonalen Zustand umwandelt. Obwohl diese Umwandlung wesentlich ist, muss die Temperatur weit über diesen Punkt hinaus ansteigen, um den Verdichtungsprozess abzuschließen.

Die entscheidende Rolle des Sinterzyklus

Das Erreichen optimaler Ergebnisse hängt weniger von einer einzelnen Temperatur als vielmehr vom gesamten programmierten Zyklus ab. Dieser umfasst die Aufheizrate, die Zeit bei Spitzentemperatur und die Abkühlrate. Jede Phase hat einen bestimmten und kritischen Zweck.

Die Schlüsselphasen eines Sinterprotokolls

Ein erfolgreiches Sinterergebnis basiert auf einer präzisen und kontrollierten Temperaturreise. Die Phasen zwischen 900 °C und der Spitzentemperatur sind die empfindlichsten.

Die anfängliche Aufheizrampe

Von Raumtemperatur bis etwa 900 °C ist die Zirkonoxidrestauration nicht besonders empfindlich. Die Aufheizrate während dieser Anfangsphase ist weniger kritisch als das, was folgt.

Die kritische Rampenrate (900 °C bis Spitze)

Die Geschwindigkeit, mit der die Ofentemperatur von 900 °C auf die endgültige Halte-Temperatur ansteigt, ist von größter Bedeutung. Ein langsamer und gleichmäßiger Temperaturanstieg, typischerweise zwischen 4 °C und 10 °C pro Minute, wird empfohlen. Dies verhindert einen thermischen Schock und gewährleistet eine gleichmäßige Erwärmung der gesamten Restauration, was für ein vorhersagbares Ergebnis entscheidend ist.

Die Haltezeit (Einbrennzeit)

Sobald der Ofen seine Spitzentemperatur (z. B. 1550 °C) erreicht hat, hält er diese Temperatur für einen bestimmten Zeitraum. Diese „Einbrennzeit“ ermöglicht es dem Diffusionsprozess, sich in der gesamten Restauration abzuschließen und eine gleichmäßige und vollständige Verdichtung zu gewährleisten.

Die kontrollierte Abkühlphase

Ebenso wichtig wie die Aufheizphase ist die Abkühlphase, insbesondere die Abkühlrate zurück auf etwa 900 °C. Zu schnelles Abkühlen kann innere Spannungen und Mikrorisse verursachen, was die strukturelle Integrität und Langlebigkeit der endgültigen Restauration erheblich beeinträchtigt.

Häufige Fallstricke und zu berücksichtigende Variablen

Obwohl die Prinzipien einfach sind, können mehrere Faktoren zu suboptimalen Ergebnissen führen. Die Kenntnis dieser Variablen ist der Schlüssel zur Konsistenz.

Einhaltung der Herstellerprotokolle

Verschiedene Zirkonoxidformulierungen, wie z. B. solche, die für hohe Transluzenz im Vergleich zu hoher Festigkeit optimiert sind, weisen leicht unterschiedliche Zusammensetzungen auf. Folglich erfordern sie möglicherweise unterschiedliche Sinterprotokolle. Behandeln Sie immer die spezifischen Anweisungen des Herstellers als Ihren primären Leitfaden.

Das Risiko einer falschen Temperatur

Wenn bei einer zu niedrigen Temperatur gesintert wird, führt dies zu einer unvollständigen Verdichtung. Die Restauration wird porös, schwach sein und möglicherweise nicht die gewünschte Farbe oder Transluzenz aufweisen. Umgekehrt kann das Sintern bei einer zu hohen Temperatur zu einem übermäßigen Kornwachstum führen, was manchmal die Festigkeit verringert und die ästhetischen Eigenschaften des Materials verändert.

Die Auswirkung eines falschen Zyklus

Selbst bei der richtigen Spitzentemperatur ist das überstürzte Durchführen der Auf- oder Abkühlphasen eine häufige Ursache für Fehlschläge. Ein unsachgemäßer Zyklus ist eine Hauptquelle für innere Spannungen, die lange nach dem Einsetzen der Restauration zu Brüchen führen können.

Die richtige Wahl für Ihr Ziel treffen

Um vorhersagbare und qualitativ hochwertige Ergebnisse zu erzielen, stimmen Sie Ihr Sinterprotokoll auf Ihr primäres Ziel für die Restauration ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Halten Sie sich strikt an die empfohlene Spitzentemperatur des Herstellers und langsame Rampenraten, um die höchstmögliche Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Achten Sie genau auf das gesamte Protokoll, da die Spitzentemperatur und der Abkühlzyklus die endgültige Kornstruktur, die die Lichtdurchlässigkeit und Transluzenz bestimmt, erheblich beeinflussen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und der Vermeidung von Fehlschlägen liegt: Der kritischste Faktor ist die präzise Kontrolle über die langsamen Auf- und Abkühlraten, insbesondere zwischen 900 °C und der Spitzentemperatur.

Die Beherrschung des gesamten Sinterprotokolls ist der Schlüssel zur Ausschöpfung des vollen Potenzials Ihrer Zirkonoxidrestaurationen.

Zusammenfassungstabelle:

| Wichtiger Parameter | Typischer Bereich / Ziel | Wichtigkeit |

|---|---|---|

| Spitzen-Sintertemperatur | 1400 °C - 1600 °C (Üblich: ≤1550 °C) | Erzielt maximale Dichte und Festigkeit |

| Kritische Aufheizrampe | 4 °C - 10 °C pro Minute (900 °C bis Spitze) | Verhindert thermischen Schock, gewährleistet gleichmäßige Erwärmung |

| Kristalline Umwandlung | 1100 °C - 1200 °C | Umwandlung in den festeren tetragonalen Zustand |

| Ziel der Enddichte | ~99 % des theoretischen Maximums | Stellt sicher, dass die Restauration fest und porenfrei ist |

Erzielen Sie konsistente, qualitativ hochwertige Zirkonoxidrestaurationen mit präziser thermischer Kontrolle.

Bei KINTEK sind wir auf Labor-Sinteröfen spezialisiert, die speziell für die Dentalindustrie entwickelt wurden. Unsere Geräte bieten die exakte Temperaturkontrolle und die programmierbaren Protokolle, die erforderlich sind, um Zirkonoxid perfekt für maximale Festigkeit, optimale Ästhetik und unerschütterliche Konsistenz zu sintern.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihres Dentallabors auszuschöpfen:

- Präzise Temperaturkontrolle: Stellen Sie sicher, dass Sie den kritischen Bereich von 1400–1600 °C jedes Mal genau treffen.

- Programmierbare Protokolle: Stellen Sie einfach die langsamen Rampenraten und Haltezeiten ein und replizieren Sie diese, die für verschiedene Zirkonoxidformulierungen erforderlich sind.

- Zuverlässige Ergebnisse: Eliminieren Sie Fehlschläge und erzielen Sie die Dichte und Transluzenz, die Ihre Restaurationen erfordern.

Kontaktieren Sie KINTEK noch heute, um die perfekte Sinterlösung für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis