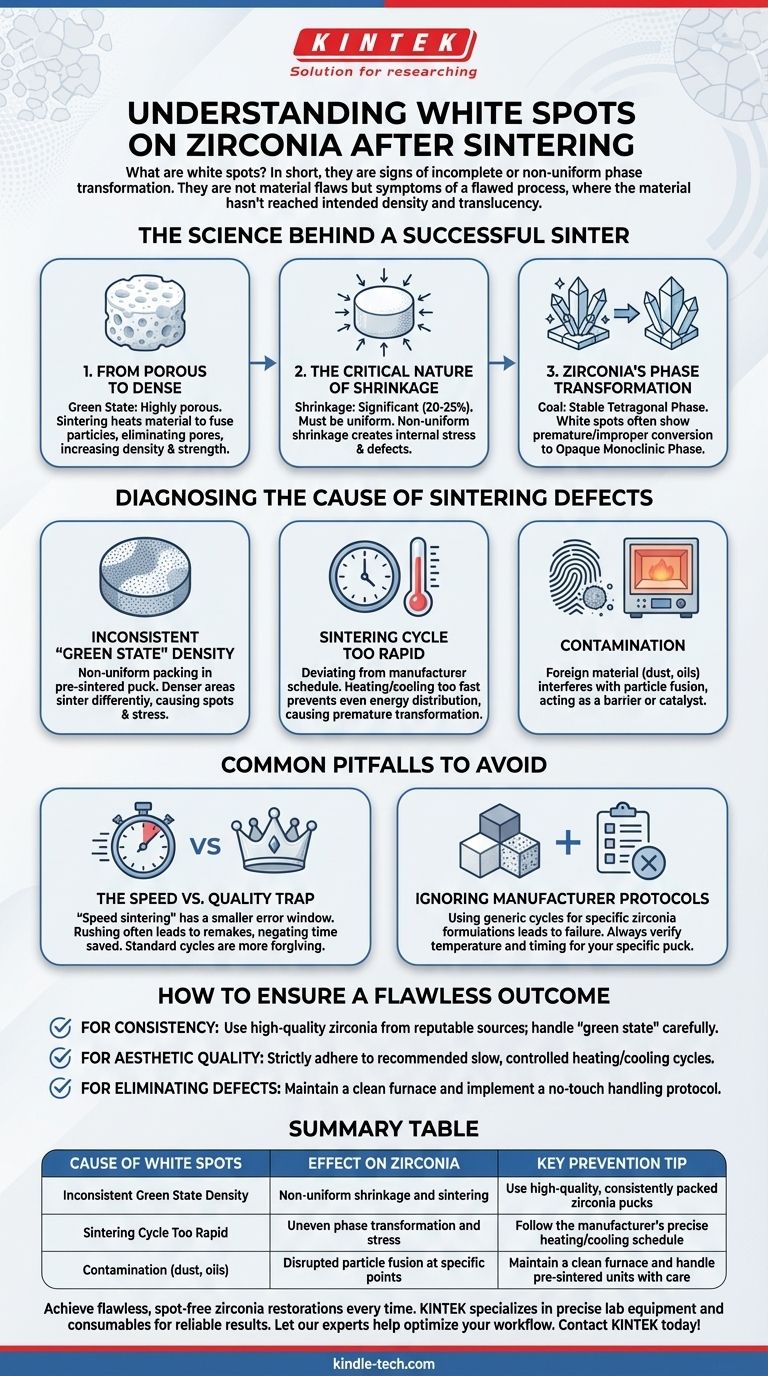

Kurz gesagt, weiße Flecken auf Zirkonoxid nach dem Sintern sind typischerweise ein Zeichen für eine unvollständige oder ungleichmäßige Phasenübergangs. Sie stellen lokalisierte Bereiche dar, in denen das Material seinen beabsichtigten Endzustand der Dichte und Transluzenz nicht erreicht hat, oft aufgrund von Problemen mit dem Ausgangszustand des Materials oder dem Sinterzyklus selbst.

Das Auftreten von weißen Flecken ist kein Materialfehler im Zirkonoxid selbst, sondern ein Symptom eines Fehlers im Prozess. Ein makelloses, monolithisches Ergebnis hängt vollständig davon ab, eine gleichmäßige Dichte vor dem Sintern zu gewährleisten und eine präzise Kontrolle über den Heiz- und Kühlzyklus aufrechtzuerhalten.

Die Wissenschaft hinter einem erfolgreichen Sinterprozess

Die Umwandlung von Zirkonoxid von einem porösen, kreidigen „Grünzustand“ zu einer dichten, starken Keramik ist ein heikler Prozess. Das Verständnis der Kernprinzipien zeigt, warum Defekte wie weiße Flecken auftreten können.

Von porös zu dicht

Vor dem Erhitzen ist eine gefräste Zirkonoxidrestauration hochporös. Der Zweck des Sinterns ist es, diese Poren zu eliminieren, indem das Material bis zu einem Punkt erhitzt wird, an dem die einzelnen Partikel miteinander verschmelzen.

Dieser Prozess erhöht die Dichte und die Gesamtfestigkeit des Materials erheblich, wie in den bereitgestellten Referenzen hervorgehoben wird.

Die kritische Natur der Schrumpfung

Wenn die Poren eliminiert werden, schrumpft die gesamte Restauration erheblich, oft um 20-25%. Diese Schrumpfung muss über das gesamte Volumen des Materials perfekt gleichmäßig sein.

Wenn ein Bereich schneller sintert und schrumpft als ein benachbarter Bereich, entstehen immense innere Spannungen, die sich als Defekte manifestieren können.

Phasenumwandlung von Zirkonoxid

Der wichtigste Schritt ist die kristalline Phasenumwandlung. Zirkonoxid muss in seinem Endzustand eine stabile tetragonale Phase für optimale Festigkeit und Ästhetik beibehalten.

Weiße Flecken sind oft Bereiche, in denen das Material vorzeitig oder unsachgemäß in die monokline Phase umgewandelt wurde. Diese Phase ist opaker und hat ein anderes Volumen, was eine sichtbare und strukturelle Inkonsistenz erzeugt.

Diagnose der Ursache von Sinterdefekten

Weiße Flecken sind ein Diagnosewerkzeug. Sie zeigen an, dass etwas in der Vorbereitung oder im Heizprozess nicht gleichmäßig war. Die häufigsten Übeltäter fallen in einige Schlüsselkategorien.

Inkonsistente Dichte im „Grünzustand“

Die häufigste Ursache für ungleichmäßiges Sintern ist eine ungleichmäßige Dichte im vorgesinterten Zirkonoxid. Wenn das Material in seinem Puck nicht konsistent gepackt ist, sind einige Bereiche dichter als andere.

Diese dichteren Bereiche sintern anders als die weniger dichten Bereiche, was zu sichtbaren Flecken und inneren Spannungen führt.

Sinterzyklus zu schnell

Jeder Zirkonoxidhersteller liefert einen präzisen, getesteten Sinterplan. Eine Abweichung davon durch zu schnelles Erhitzen oder Abkühlen ist eine Hauptursache für Defekte.

Ein schneller Zyklus erlaubt es der thermischen Energie nicht, sich gleichmäßig zu verteilen, wodurch einige Teile der Restauration vor anderen umgewandelt werden. Dies ist ein garantierter Weg, um Opazität und weiße Flecken zu erzeugen.

Kontamination

Jedes Fremdmaterial, von Staub im Ofen bis zu Ölen durch Handhabung, kann den Sinterprozess an einem bestimmten Punkt auf der Oberfläche der Restauration stören.

Diese Kontamination kann als Barriere oder Katalysator wirken, die gleichmäßige Verschmelzung von Zirkonoxidpartikeln stören und eine sichtbare Markierung hinterlassen.

Häufige Fallstricke, die es zu vermeiden gilt

Um perfekte Ergebnisse zu erzielen, muss man der Versuchung von Abkürzungen widerstehen, die die Integrität des Materials beeinträchtigen.

Die Falle von Geschwindigkeit vs. Qualität

„Schnellsinter“-Zyklen sind verfügbar, aber sie arbeiten in einem viel kleineren Fehlerfenster. Ein standardmäßiger, langsamerer Zyklus ist weitaus fehlerverzeihender und liefert durchweg bessere Ergebnisse.

Das Übereilen des Prozesses ist der häufigste Grund für Nacharbeiten, wodurch jegliche Zeitersparnis vollständig zunichte gemacht wird.

Ignorieren von Herstellerprotokollen

Verschiedene Zirkonoxidformulierungen (z. B. hochfest vs. hochtransluzent) haben unterschiedliche ideale Sinterparameter. Die Verwendung eines generischen oder falschen Zyklus für ein bestimmtes Material ist eine häufige Fehlerquelle.

Überprüfen Sie immer die genauen Temperatur- und Zeitvorgaben für den spezifischen Puck, den Sie verwenden.

Wie man ein makelloses Ergebnis sicherstellt

Ihre Herangehensweise an den Sinterprozess bestimmt direkt die Qualität der endgültigen Restauration. Ein sorgfältiger, kontrollierter Prozess ist der einzige Weg, um vorhersagbare, ästhetische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Stellen Sie sicher, dass Sie hochwertiges Zirkonoxid aus einer seriösen Quelle verwenden und dass Ihre Restaurationen im „Grünzustand“ sorgfältig behandelt werden, um Dichteschwankungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Sinterzyklus und priorisieren Sie eine langsame, kontrollierte Heiz- und Kühlrate gegenüber Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Defekten liegt: Halten Sie einen akribisch sauberen Sinterofen und implementieren Sie ein berührungsloses Handhabungsprotokoll für vorgesinterte Einheiten, um jegliche Form von Kontamination zu verhindern.

Letztendlich erfordert die Vermeidung von weißen Flecken und anderen Defekten, das Sintern nicht als einfachen Heizschritt, sondern als präzises materialwissenschaftliches Verfahren zu behandeln.

Zusammenfassungstabelle:

| Ursache für weiße Flecken | Auswirkung auf Zirkonoxid | Wichtiger Präventionstipp |

|---|---|---|

| Inkonsistente Dichte im Grünzustand | Ungleichmäßige Schrumpfung und Sintern | Verwenden Sie hochwertige, konsistent gepackte Zirkonoxid-Pucks |

| Sinterzyklus zu schnell | Ungleichmäßige Phasenumwandlung und Spannung | Befolgen Sie den präzisen Heiz-/Kühlplan des Herstellers |

| Kontamination (Staub, Öle) | Gestörte Partikelverschmelzung an bestimmten Stellen | Halten Sie den Ofen sauber und handhaben Sie vorgesinterte Einheiten vorsichtig |

Erzielen Sie jedes Mal makellose, fleckenfreie Zirkonoxidrestaurationen. Weiße Flecken sind ein Zeichen für Prozessinkonsistenzen. KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die Ihr Labor für zuverlässige Ergebnisse benötigt. Unser Sortiment an Hochleistungs-Sinteröfen und hochwertigen Zirkonoxidmaterialien gewährleistet die gleichmäßige Erwärmung und Materialintegrität, die für perfekte Ergebnisse erforderlich sind. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Arbeitsablaufs helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität