Im Kern arbeitet eine Walzenmühle nach dem Prinzip der Materialreduzierung durch eine Kombination aus Druck (Kompression) und Scherkraft. Dies wird erreicht, indem das Material durch einen präzise gesteuerten Spalt, bekannt als Walzenspalt (Nip), zwischen zwei oder mehr rotierenden Zylindern geführt wird. Die Walzen ziehen das Material ein und setzen es intensivem Druck aus, der es zerkleinert, mahlt oder dispergiert.

Eine Walzenmühle ist kein einzelnes Gerät, sondern eine Gerätekategorie, die durch ein gemeinsames Prinzip definiert ist: die kontrollierte Wechselwirkung zwischen rotierenden Walzen – deren Geschwindigkeit, Spalt und Konfiguration – um eine gewünschte Partikelgröße, Textur oder Mischkonsistenz zu erzielen.

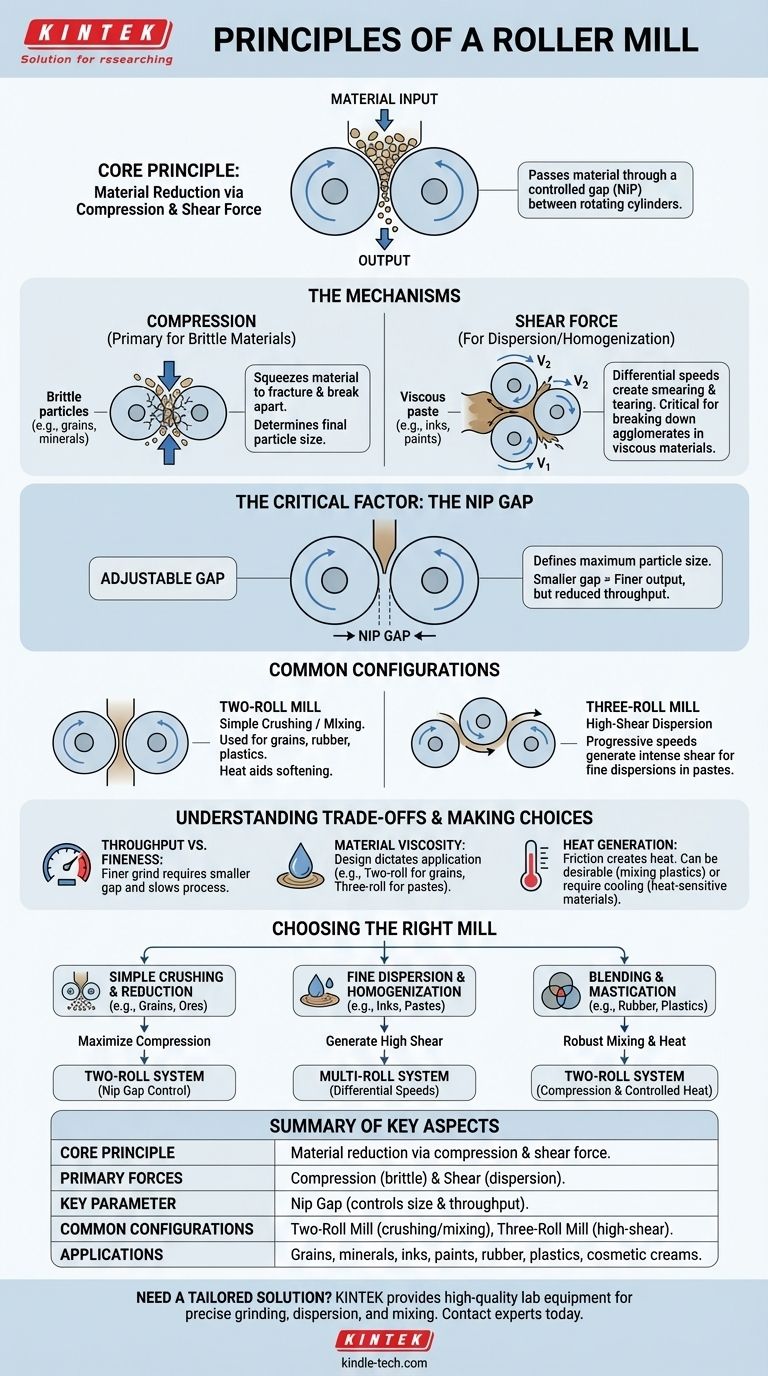

Der Kernmechanismus: Kompression und Scherung

Die Wirksamkeit jeder Walzenmühle beruht auf ihrer Fähigkeit, zwei unterschiedliche Arten von Kräften anzuwenden. Das Gleichgewicht zwischen diesen Kräften wird durch das Design der Mühle und das zu verarbeitende Material bestimmt.

Die Rolle der Kompression

Die Kompression ist die Hauptkraft bei einfacheren Walzenmühlen. Während das Material in den sich verengenden Spalt zwischen den Walzen gezogen wird, wird es zusammengepresst, bis es bricht und sich verteilt.

Diese Wirkung ist am effektivsten für spröde Materialien wie Getreide oder Mineralien, bei denen das Ziel eine einfache Größenreduzierung ist. Die endgültige Partikelgröße wird weitgehend durch den minimalen Spalt zwischen den Walzen bestimmt.

Die Kraft der Scherkraft

Die Scherkraft entsteht, wenn benachbarte Walzen mit unterschiedlichen Geschwindigkeiten rotieren. Eine Oberfläche bewegt sich schneller als die andere, wodurch eine Schmier- und Reißwirkung auf das dazwischen eingeschlossene Material ausgeübt wird.

Diese Kraft ist entscheidend für das Dispergieren und Homogenisieren viskoser Materialien wie Tinten, Farben oder kosmetischer Cremes. Die intensive Scherung bricht Agglomerate auf und sorgt für eine glatte, gleichmäßige Mischung, eine Aufgabe, die die reine Kompression nicht erfüllen kann.

Der kritische Faktor: Der Walzenspalt (Nip Gap)

Der Spalt zwischen den Walzen ist der grundlegendste Steuerparameter. Er definiert die maximale Größe jedes Partikels, das hindurchtreten kann.

Durch die Einstellung dieses Spalts kann der Bediener die Feinheit des Mahlguts oder den Grad der Dispersion präzise steuern. Ein kleinerer Spalt führt zu einem feineren Ergebnis, reduziert jedoch typischerweise die Verarbeitungsgeschwindigkeit (Durchsatz).

Gängige Walzenmühlenkonfigurationen

Der Begriff „Walzenmühle“ bezieht sich auf mehrere unterschiedliche Bauarten, die jeweils für verschiedene Materialien und Ergebnisse optimiert sind. Das Verständnis dieser Konfigurationen verdeutlicht, wie das Grundprinzip in der Praxis angewendet wird.

Die Zweiwalzenmühle

Dies ist die einfachste Konfiguration, die oft zum einfachen Zerkleinern oder Mischen verwendet wird. Das Material wird in den Walzenspalt zwischen zwei Walzen eingeführt, die sich mit der gleichen oder leicht unterschiedlichen Geschwindigkeiten drehen können.

Diese Bauart wird häufig für die Verarbeitung von Schüttgütern wie Getreide oder zum Kneten von Gummi und Kunststoffen verwendet, wobei die von den Walzen erzeugte Wärme hilft, das Material aufzuweichen.

Die Dreiwalzenmühle

Die Dreiwalzenmühle ist eine hochentwickeltere Konstruktion, die für die Erzeugung extrem hoher Scherkräfte ausgelegt ist. Sie besteht aus drei parallelen Walzen, die mit fortschreitend höheren Geschwindigkeiten rotieren.

Das Material wird zwischen der ersten (Zuführ-) und der zweiten (mittleren) Walze zugeführt. Anschließend wird es auf die mittlere Walze übertragen und durch den noch engeren, schneller laufenden Spalt zwischen der mittleren und der dritten (Abzugs-) Walze geführt. Dieser zweistufige Scherprozess ist ideal für die Erzeugung extrem feiner Dispersionen in hochviskosen Pasten.

Die Abwägungen verstehen

Obwohl Walzenmühlen leistungsstark sind, unterliegen sie einer Reihe betrieblicher Realitäten. Die Kenntnis dieser Kompromisse ist entscheidend für ihren effektiven Einsatz.

Durchsatz vs. Feinheit

Es besteht ein direkter Kompromiss zwischen der Geschwindigkeit, mit der Sie Material verarbeiten können, und der Feinheit des Endprodukts. Für ein sehr feines Mahlgut sind ein kleiner Walzenspalt und manchmal mehrere Durchgänge erforderlich, was beides den Gesamtprozess verlangsamt.

Die Materialviskosität ist entscheidend

Die Eigenschaften des Eingangsmaterials bestimmen die geeignete Mühlenkonstruktion. Eine einfache Zweiwalzenmühle reicht für trockenes, sprödes Getreide aus, ist aber zur Dispergierung einer dicken Paste völlig ungeeignet. Umgekehrt ist eine Dreiwalzenmühle für einfache Zerkleinerungsaufgaben überdimensioniert und ineffizient.

Wärmeerzeugung

Die Reibung und der Druck in der Mühle erzeugen erhebliche Wärme. Bei einigen Anwendungen, wie der Kunststoffverarbeitung, ist dies ein erwünschter Effekt, der beim Mischen hilft. Bei anderen, wie dem Mahlen hitzeempfindlicher Chemikalien oder Lebensmittel, kann dies ein großes Problem darstellen, das den Einsatz gekühlter Walzen erfordert, um eine Materialzersetzung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welcher Aspekt des Walzenmühlenprinzips am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf einfachem Zerkleinern und Größenreduzierung liegt (z. B. Getreide, Erze): Sie benötigen ein System, das die Kompression maximiert, wobei der Schlüsselparameter die Kontrolle über den Walzenspalt in einer Zweiwalzenanordnung ist.

- Wenn Ihr Hauptaugenmerk auf feiner Dispersion und Homogenisierung liegt (z. B. Tinten, Pasten): Sie benötigen ein Mehrwalzensystem mit unterschiedlichen Geschwindigkeiten, um die hohen Scherkräfte zu erzeugen, die zur Zerstörung von Agglomeraten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Mischen und Kneten liegt (z. B. Gummi, Kunststoffe): Sie benötigen ein robustes Zweiwalzensystem, das sowohl Kompression als auch kontrollierte Wärmeerzeugung nutzt, um die gewünschte Konsistenz zu erreichen.

Durch das Verständnis des Zusammenspiels von Kompression, Scherung und Walzenkonfiguration können Sie die Endeigenschaften Ihres verarbeiteten Materials effektiv steuern.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Materialreduzierung durch Kompressions- und Scherkraft zwischen rotierenden Walzen. |

| Hauptkräfte | Kompression (für spröde Materialien) und Scherung (für Dispersion/Homogenisierung). |

| Schlüsselparameter | Walzenspalt (kontrolliert Partikelgröße und Durchsatz). |

| Gängige Konfigurationen | Zweiwalzenmühle (einfaches Zerkleinern/Mischen), Dreiwalzenmühle (Hochscherdispersion). |

| Anwendungen | Getreide, Mineralien, Tinten, Farben, Gummi, Kunststoffe und kosmetische Cremes. |

Benötigen Sie eine Walzenmühle, die auf Ihr spezifisches Material und Ihre gewünschten Ergebnisse zugeschnitten ist? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Walzenmühlen für präzises Mahlen, Dispergieren und Mischen. Egal, ob Sie Getreide, Chemikalien oder hochviskose Pasten verarbeiten, unsere Lösungen gewährleisten optimale Leistung und Konsistenz. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Ausrüstung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

Andere fragen auch

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was beeinflusst die Effizienz von Kugelmühlen? Optimieren Sie Mahlgeschwindigkeit, Mahlkörper und Material für Spitzenleistung