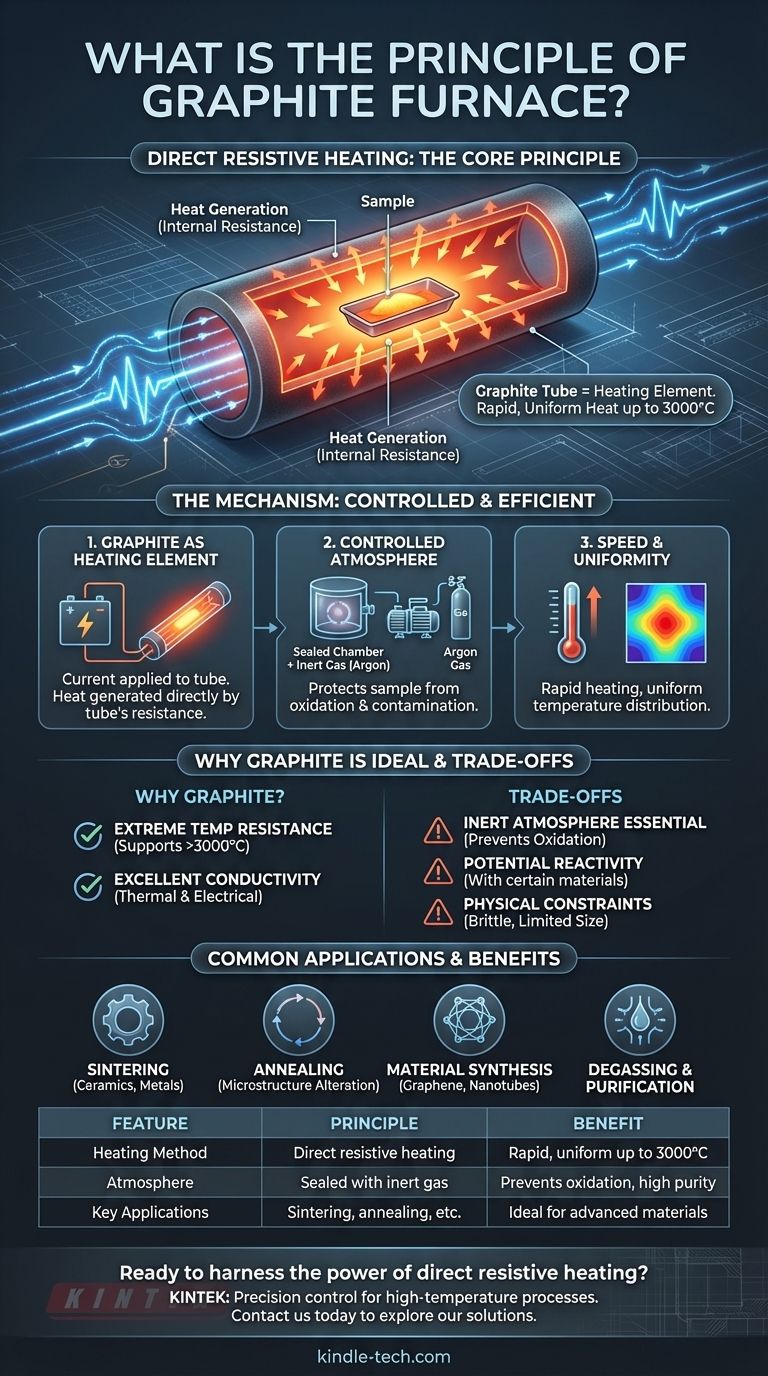

Im Kern basiert das Prinzip eines Graphitofens auf der direkten Widerstandsheizung. Er funktioniert, indem ein hoher elektrischer Strom durch ein Graphitrohr geleitet wird, das die Probe enthält. Der natürliche elektrische Widerstand des Graphits bewirkt, dass es sich schnell und intensiv erhitzt und diese Wärme direkt und gleichmäßig auf das Innere des Materials überträgt, alles in einer hochkontrollierten Atmosphäre.

Das zentrale Konzept besteht darin, das Hauptstrukturteil des Ofens – das Graphitrohr – als eigenes Heizelement zu verwenden. Dieses einfache, elegante Design ermöglicht extrem hohe Temperaturen (bis zu 3000°C) mit außergewöhnlicher Geschwindigkeit und Gleichmäßigkeit und ist somit ideal für die fortschrittliche Materialbearbeitung.

Der Kernmechanismus: Direkte und kontrollierte Erwärmung

Die Wirksamkeit eines Graphitofens ergibt sich aus dem Zusammenspiel einiger wichtiger Designprinzipien. Es geht nicht nur darum, heiß zu werden, sondern auch darum, wie er heiß wird und welche Umgebung er schafft.

Das Graphitrohr als Heizelement

Die „Heißzone“ des Ofens besteht vollständig aus Graphit. Anstelle separater Heizspiralen wird das Graphitrohr, das die Probe hält, an eine elektrische Stromquelle angeschlossen.

Wenn Strom angelegt wird, erhitzt sich das Rohr aufgrund seines eigenen Innenwiderstands. Diese Methode ist unglaublich effizient, da die Wärme genau dort erzeugt wird, wo sie benötigt wird, und die Probe umgibt.

Schaffen einer kontrollierten Atmosphäre

Graphit oxidiert (verbrennt) bei hohen Temperaturen in Gegenwart von Luft. Um dies zu verhindern und die Probe vor Kontamination zu schützen, findet der gesamte Prozess in einer versiegelten Kammer statt.

Diese Kammer wird zunächst evakuiert und dann typischerweise mit einem Inertgas, wie Argon, wieder aufgefüllt. Diese nicht reaktive Atmosphäre ist entscheidend für Hochreinheitsanwendungen wie Entgasung, Sintern und Kristallwachstum.

Schlüsselmerkmale: Geschwindigkeit und Gleichmäßigkeit

Da die Wärmequelle das Rohr selbst ist, erfolgt die Erwärmung extrem schnell und gleichmäßig um die Probe verteilt. Die Graphitabschirmungen um das Rohr helfen, die thermische Energie zurückzustrahlen, was die Temperaturhomogenität im gesamten Arbeitsbereich weiter verbessert.

Warum Graphit das ideale Material ist

Die Wahl von Graphit ist nicht willkürlich. Seine einzigartige Kombination von Eigenschaften macht es perfekt für diese Rolle geeignet.

Extreme Temperaturbeständigkeit

Graphit hat einen der höchsten Schmelzpunkte aller Materialien und behält seine strukturelle Integrität weit über 3000°C hinaus bei. Dies ermöglicht dem Ofen den Betrieb in einem Temperaturbereich, dem die meisten Metalle nicht standhalten können.

Ausgezeichnete thermische und elektrische Leitfähigkeit

Graphit leitet Elektrizität gut, was ihm ermöglicht, als Widerstandsheizung zu fungieren. Gleichzeitig sorgt seine hohe Wärmeleitfähigkeit dafür, dass die erzeugte Wärme gleichmäßig über seine Oberfläche verteilt wird, wodurch Hotspots vermieden und eine gleichmäßige Erwärmung der Probe gewährleistet wird.

Die Kompromisse verstehen

Obwohl diese Technologie leistungsstark ist, hat sie spezifische betriebliche Anforderungen und Einschränkungen.

Die Notwendigkeit einer Inertatmosphäre

Die wichtigste betriebliche Anforderung ist die Notwendigkeit einer Vakuum- oder Inertgasumgebung. Der Betrieb eines Graphitofens in einer sauerstoffreichen Atmosphäre zerstört die Graphitelemente schnell.

Potenzial für Materialreaktivität

Bei sehr hohen Temperaturen kann Kohlenstoff mit bestimmten Proben reagieren. Dies muss bei der Verarbeitung bestimmter Metalle oder Keramiken berücksichtigt werden, um unerwünschte Karbidbildung oder Materialkontamination zu vermeiden.

Physikalische und Größenbeschränkungen

Der nutzbare Arbeitsbereich in Graphitrohrofen ist oft begrenzt, mit typischen Durchmessern um vier Zoll. Die Graphitteile sind außerdem spröde und erfordern eine sorgfältige Handhabung beim Beladen und bei der Wartung.

Häufige Anwendungen in der Praxis

Die einzigartigen Fähigkeiten des Graphitofens machen ihn für eine Reihe von Hochtemperaturprozessen unerlässlich.

Materialsynthese und -reinigung

Die hochreine, kontrollierte Umgebung des Ofens ist ideal für Prozesse wie das Wachstum von Graphen oder Kohlenstoffnanoröhrchen, das Entgasen von Metallen zur Entfernung von Verunreinigungen und die Synthese fortschrittlicher Carbide.

Wärmebehandlung und -verarbeitung

Er wird häufig zum Sintern von Keramiken und Pulvermetallen zu festen Massen, zum Glühen von Materialien zur Veränderung ihrer Mikrostruktur, zum Hartlöten von Komponenten und zur Graphitierung verwendet, um Kohlenstoffvorläufer in kristallines Graphit umzuwandeln.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Grundprinzips des Ofens hilft Ihnen, seine Fähigkeiten mit Ihrem spezifischen Ziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Synthese liegt: Die Kombination aus einer hochreinen Graphit-Heißzone und einer kontrollierten Inertgasatmosphäre ist das wichtigste Merkmal.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Wärmebehandlung liegt: Die Fähigkeit des Ofens, eine schnelle, gleichmäßige Erwärmung auf 3000°C zu erreichen, ist sein Hauptvorteil für Prozesse wie Sintern oder Graphitieren.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt liegt: Die Fähigkeit des Ofens, zahlreiche Anwendungen zu unterstützen, vom Hartlöten über das Glühen bis hin zum Brennen von Keramiken, macht ihn zu einem leistungsstarken und flexiblen Werkzeug.

Letztendlich bietet der Graphitofen eine unvergleichliche Methode, um extreme Temperaturen mit präziser Kontrolle in einer makellosen Umgebung zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Prinzip | Vorteil |

|---|---|---|

| Heizmethode | Direkte Widerstandsheizung des Graphitrohrs | Schnelle, gleichmäßige Erwärmung bis zu 3000°C |

| Atmosphäre | Versiegelte Kammer mit Inertgas (z. B. Argon) | Verhindert Oxidation, gewährleistet Hochreinheitsverarbeitung |

| Schlüsselanwendungen | Sintern, Glühen, Entgasen, Graphitierung | Ideal für Keramiken, Metalle und fortschrittliche Materialsynthese |

| Materialeignung | Hochreine Graphitkonstruktion | Ausgezeichnete thermische/elektrische Leitfähigkeit, extreme Temperaturbeständigkeit |

Bereit, die Kraft der direkten Widerstandsheizung für Ihr Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Graphitöfen und Laborgeräte und liefert die präzise Temperaturkontrolle und Reinheit, die Sie für Sintern, Glühen und Materialsynthese benötigen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Hochtemperaturprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien