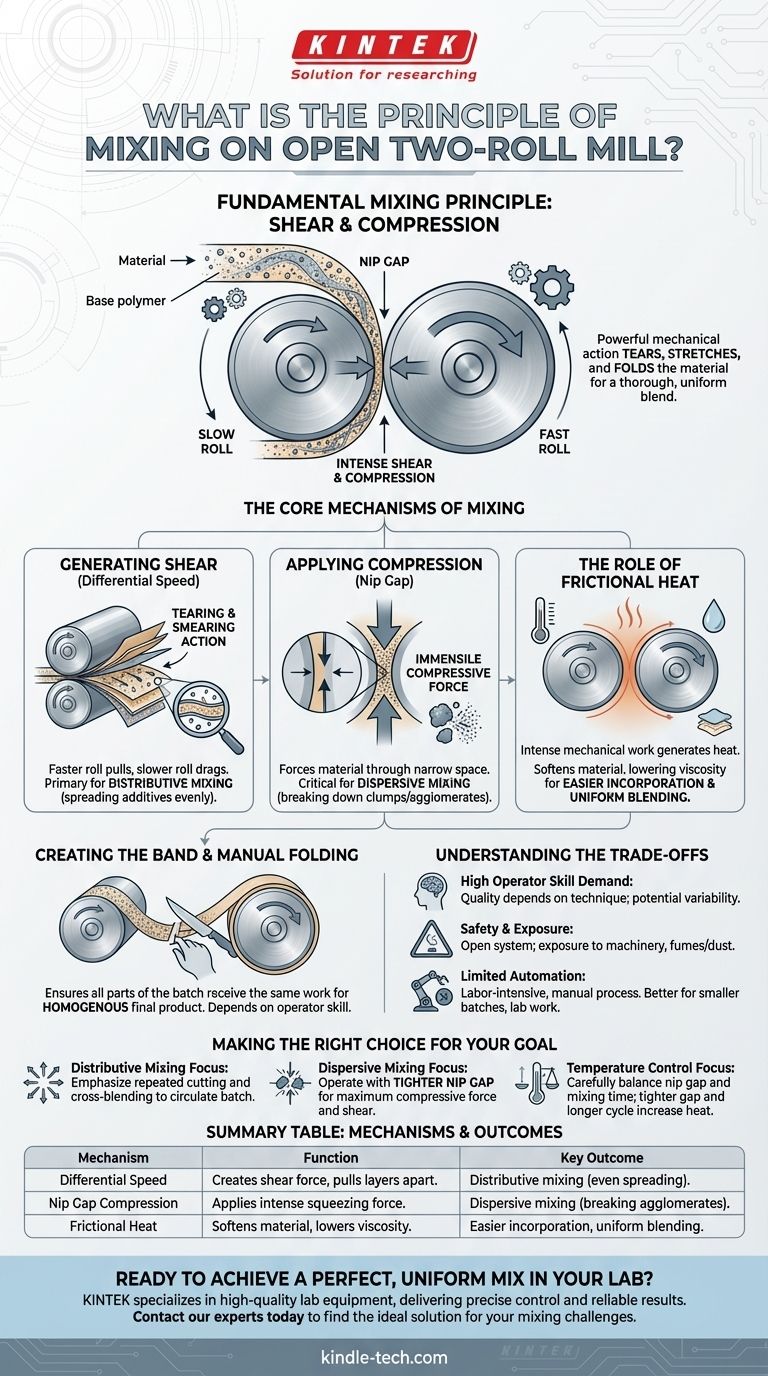

Das grundlegende Mischprinzip einer Zweiwalzenmühle ist die Anwendung intensiver Scherung und Kompression auf ein Material. Dies wird erreicht, indem das Material durch den engen Spalt, oder „Nip“, zwischen zwei großen Stahlwalzen geführt wird, die sich mit unterschiedlichen Geschwindigkeiten aufeinander zu drehen. Diese kraftvolle mechanische Einwirkung zerreißt, dehnt und faltet das Material und gewährleistet so eine gründliche und gleichmäßige Mischung.

Eine Zweiwalzenmühle erzielt ihre Mischung nicht nur durch Quetschen, sondern durch die Erzeugung eines starken Schereffekts. Der Unterschied in den Walzengeschwindigkeiten ist der entscheidende Faktor, der Materialschichten auseinanderzieht und zerreißt, während der enge Spalt die notwendige Kompressionskraft liefert, um Partikel aufzubrechen und zu dispergieren.

Die Kernmechanismen des Mischens

Um den Prozess wirklich zu verstehen, ist es wichtig, die verschiedenen wirkenden Kräfte aufzuschlüsseln. Jeder Mechanismus dient einem bestimmten Zweck bei der Umwandlung von Rohstoffen in eine homogene Verbindung.

Scherung erzeugen mit Differenzgeschwindigkeit

Die beiden Walzen drehen sich nicht mit der gleichen Geschwindigkeit. Es gibt immer eine „langsame“ Walze und eine „schnelle“ Walze.

Diese Differenzgeschwindigkeit ist die primäre Quelle der Scherkraft. Wenn das Material in den Spalt gelangt, zieht die schnellere Walze es vorwärts, während die langsamere Walze es zurückzieht, wodurch eine intensive Zerreiß- und Verschmierwirkung zwischen den Materialschichten entsteht.

Diese Wirkung ist hochwirksam für das distributive Mischen, das sich auf die gleichmäßige Verteilung von Additivpartikeln in der Polymermatrix konzentriert.

Kompression am Spalt anwenden

Der Abstand zwischen den beiden Walzen, bekannt als Spaltbreite, ist vom Bediener einstellbar.

Dieser enge Spalt zwingt das Material durch einen kleinen Raum und setzt es einer immensen Kompressionskraft aus. Diese Quetschwirkung ist entscheidend für das dispersive Mischen – den Prozess des Aufbrechens von Klumpen oder Agglomeraten von Additiven (wie Ruß oder Pigmenten) in ihre feinsten Partikel.

Die Rolle der Reibungswärme

Die intensive mechanische Arbeit des Scherens und Komprimierens des Materials erzeugt erhebliche Reibungswärme.

Dies ist keine unerwünschte Nebenwirkung, sondern ein entscheidender Teil des Prozesses. Die Hitze erweicht den Gummi oder Kunststoff, senkt seine Viskosität und macht ihn geschmeidiger. Dieser erweichte Zustand ermöglicht eine viel einfachere und gleichmäßigere Einarbeitung von Additiven.

Erzeugen des Bandes und manuelles Falten

Während des Betriebs bildet das Material eine durchgehende Bahn oder ein „Band“, das sich um die schnellere Walze wickelt.

Um sicherzustellen, dass alle Teile der Charge die gleiche Bearbeitung erhalten, muss der Bediener dieses Band manuell mit einem Messer schneiden und wiederholt in den Spalt zurückfalten. Dieser Schritt ist unerlässlich, um ein homogenes Endprodukt zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Zweiwalzenmühle eine klassische Maschine mit inhärenten Einschränkungen, die es zu erkennen gilt.

Hohe Anforderungen an die Bedienerfertigkeit

Die Qualität und Konsistenz der Endmischung hängt stark von der Geschicklichkeit des Bedieners ab. Seine Technik beim Schneiden, Falten und Verwalten des Materialbandes wirkt sich direkt auf das Ergebnis aus, was zu potenziellen Schwankungen von Charge zu Charge führen kann.

Sicherheit und Exposition

Als „offenes“ System gibt es erhebliche Sicherheitsbedenken. Bediener befinden sich in unmittelbarer Nähe zu leistungsstarken rotierenden Maschinen und können Dämpfen oder Staub ausgesetzt sein, die beim Mischen des Materials entstehen.

Begrenzte Automatisierung

Im Vergleich zu modernen Innenmischern (wie einem Banbury-Mischer) ist die Zweiwalzenmühle ein arbeitsintensiver, manueller Prozess. Sie eignet sich im Allgemeinen besser für kleinere Chargen, Laborarbeiten oder Situationen, die eine präzise visuelle Kontrolle über die Mischung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Das Ergebnis an einer Zweiwalzenmühle zu steuern bedeutet zu verstehen, wie man ihre Schlüsselvariablen manipuliert, um Ihr spezifisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem distributiven Mischen (gleichmäßiges Verteilen von Additiven) liegt: Betonen Sie wiederholtes Schneiden und Kreuzmischen des Materialbandes, um sicherzustellen, dass alle Teile der Charge durch den Spalt zirkuliert werden.

- Wenn Ihr Hauptaugenmerk auf dem dispersiven Mischen (Aufbrechen hartnäckiger Partikelklumpen) liegt: Arbeiten Sie mit einem engeren Spalt, um die Kompressionskraft zu maximieren und die lokale Schergeschwindigkeit am Material zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Materialtemperatur liegt: Gleichen Sie die Spalteinstellung und die Mischzeit sorgfältig aus, da ein engerer Spalt und ein längerer Zyklus beide die Wärmeentwicklung dramatisch erhöhen.

Durch die Beherrschung des Zusammenspiels von Walzengeschwindigkeit, Spaltbreite und manueller Technik können Sie den Mischprozess effektiv steuern, um die gewünschten Compound-Eigenschaften zu erzielen.

Zusammenfassungstabelle:

| Mechanismus | Funktion | Schlüsselergebnis |

|---|---|---|

| Differenzgeschwindigkeit | Erzeugt Scherkraft durch Auseinanderziehen von Materialschichten. | Distributives Mischen (gleichmäßige Verteilung von Partikeln). |

| Spaltkompression | Übt intensive Quetschkraft im engen Walzenspalt aus. | Dispersives Mischen (Aufbrechen von Agglomeraten). |

| Reibungswärme | Erweicht das Material, senkt die Viskosität. | Leichtere Einarbeitung und gleichmäßiges Mischen von Additiven. |

Bereit für eine perfekte, gleichmäßige Mischung in Ihrem Labor? Die Prinzipien einer Zweiwalzenmühle sind grundlegend für die Materialverarbeitung. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Mühlen und Mischer, die für präzise Kontrolle und zuverlässige Ergebnisse für Ihre Laboranforderungen entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Mischherausforderungen zu finden und Ihre F&E- oder Qualitätskontrollprozesse zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Mini Planetenkugelmühle für Labormahlen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

Andere fragen auch

- Welche Größe haben Spritzgießmaschinen? Passen Sie die Tonnage an Ihr Teil an für Qualität & Effizienz

- Warum wird eine Walzenpresse für feste CuMH-Festkörperelektrolytmembranen benötigt? Experten-Einblicke in die flexible Elektrolytbildung

- Was ist das Extrusionsblasformverfahren? Ein Leitfaden zur effizienten Herstellung von hohlen Kunststoffteilen

- Was ist der Hauptzweck der Vulkanisation? Kautschuk in ein haltbares, elastisches Material umwandeln

- Wofür werden Naturkautschukplatten verwendet? Entdecken Sie Haltbarkeit, Elastizität und Vibrationsdämpfung

- Was ist der Mischprozess von Gummi? Meistern Sie die Schritte für überlegene Compound-Qualität

- Warum wird während der Abkühlphase der UHMWPE-Verarbeitung ein spezifischer Druck ausgeübt? Gewährleistung von Ebenheit und struktureller Integrität

- Was bedeutet Kalandrieren? Erzielen Sie eine überragende Oberflächengüte und Materialgleichmäßigkeit