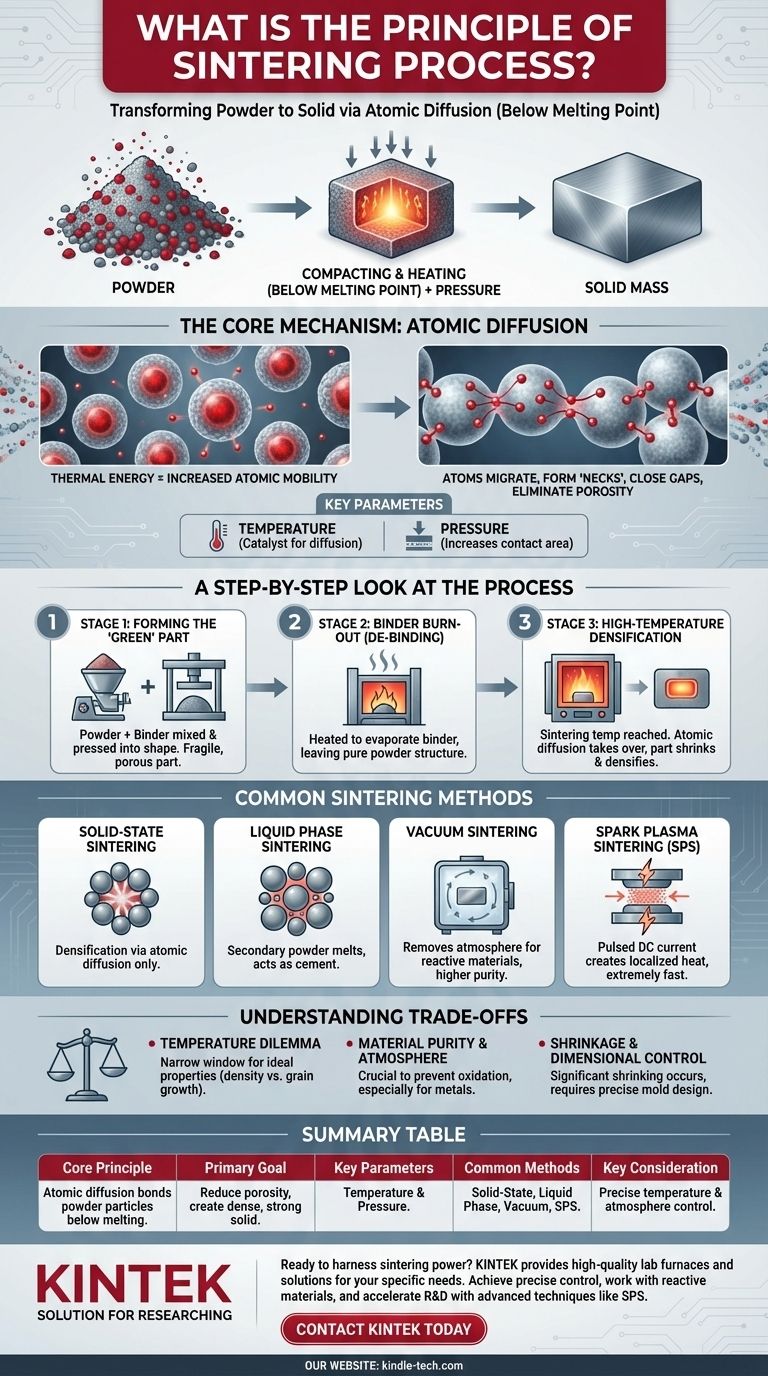

Im Kern ist das Prinzip des Sinterns der Prozess der Verdichtung und Formung einer festen Masse aus einem Pulver mithilfe von Wärme und Druck. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunktes des Materials geschieht. Anstatt zu schmelzen, verschmelzen die einzelnen Partikel an ihren Kontaktstellen und bilden einen dichten, festen Gegenstand.

Das Grundprinzip des Sinterns ist nicht das Schmelzen, sondern die Atomdiffusion. Thermische Energie verleiht den Atomen die Mobilität, über die Grenzen benachbarter Partikel zu wandern, wodurch die Lücken zwischen ihnen geschlossen und das Pulver zu einer zusammenhängenden, dichten Struktur verbunden wird.

Der Kernmechanismus: Von Pulver zu Feststoff

Um das Sintern wirklich zu verstehen, muss man über die einfache Anwendung von Wärme und Druck hinausblicken und sich auf die Aktivität auf atomarer Ebene konzentrieren, die loses Pulver in ein starkes, konstruiertes Teil umwandelt.

Die treibende Kraft: Atomdiffusion

Das Sintern wird fundamental durch die Atomdiffusion angetrieben. Wenn ein pulverförmiges Material erhitzt wird, gewinnen seine Atome thermische Energie und beginnen intensiver zu vibrieren.

Diese Energie ermöglicht es den Atomen an der Oberfläche jedes Pulverkorns, sich zu bewegen und über die Kontaktpunkte zwischen benachbarten Partikeln zu wandern. Diese Wanderung baut effektiv „Hälse“ oder Brücken zwischen den Partikeln auf, wodurch sie miteinander verschmelzen.

Das Ziel: Reduzierung der Porosität

Ein Behälter mit losem Pulver besteht größtenteils aus leerem Raum, der Porosität. Das Hauptziel des Sinterns ist es, diese Hohlräume zu beseitigen.

Während Atome diffundieren und Partikel verschmelzen, schrumpfen die Lücken zwischen ihnen und schließen sich schließlich. Dieser Prozess führt dazu, dass die gesamte Komponente schrumpft und deutlich dichter und fester wird.

Schlüsselparameter: Temperatur und Druck

Die Temperatur ist der Katalysator, der die für eine Diffusion in praktischer Geschwindigkeit erforderliche Energie liefert. Die Temperatur muss hoch genug sein, um die Atommobilität zu ermöglichen, aber niedrig genug, um das Schmelzen des Hauptmaterials zu vermeiden.

Der Druck dient dazu, die Pulverpartikel in engen Kontakt zu zwingen, was die für die Diffusion verfügbare Oberfläche vergrößert und den Verdichtungsprozess beschleunigt.

Ein schrittweiser Blick auf den Sinterprozess

Obwohl das Grundprinzip konsistent ist, folgt die praktische Anwendung des Sinterns typischerweise einem mehrstufigen Arbeitsablauf, insbesondere in der industriellen Fertigung.

Stufe 1: Formung des „Grünlings“

Zuerst wird das primäre Pulvermaterial oft mit einem Bindemittel, wie Wachs oder einem Polymer, gemischt. Diese Mischung wird dann in eine Form gepresst, um die gewünschte Gestalt zu erhalten.

Dieses anfängliche, zerbrechliche Stück wird als „Grünling“ bezeichnet. Die einzige Aufgabe des Bindemittels ist es, die Pulverpartikel vorübergehend zusammenzuhalten, damit das Teil gehandhabt werden kann.

Stufe 2: Ausbrennen des Bindemittels (Debindierung)

Der Grünling wird in einem Ofen auf eine moderate Temperatur erhitzt. Dieser Schritt dient dazu, das Bindemittel vorsichtig auszubrennen oder zu verdampfen.

Zurück bleibt eine poröse Struktur, die ausschließlich aus dem primären Pulvermaterial besteht und nun für die abschließende Hochtemperaturstufe bereit ist.

Stufe 3: Hochtemperatur-Verdichtung

Schließlich wird die Ofentemperatur auf die Sintertemperatur erhöht. Hier übernimmt die Atomdiffusion, die Partikel verschmelzen, das Teil schrumpft und seine Dichte und Festigkeit nehmen dramatisch zu. Anschließend wird das Werkstück kontrolliert abgekühlt, um den Prozess abzuschließen.

Gängige Sinterverfahren und Variationen

Das Grundprinzip kann auf verschiedene Weisen angewendet werden, die jeweils für unterschiedliche Materialien und Ergebnisse geeignet sind.

Festkörpersintern

Dies ist die direkteste Form des Prozesses, bei der die Verdichtung rein durch Atomdiffusion zwischen Partikeln desselben Materials erfolgt, ohne dass eine Flüssigkeit entsteht.

Flüssigphasensintern

Bei dieser Methode wird ein sekundäres Pulver mit einem niedrigeren Schmelzpunkt beigemischt. Beim Erhitzen schmilzt dieses sekundäre Material und fließt in die Poren zwischen den primären Partikeln. Die Flüssigkeit wirkt wie ein Zement, zieht die festen Partikel zusammen und beschleunigt die Verdichtung.

Vakuumsintern

Bei reaktiven Materialien wie Titan oder bestimmten Legierungen wird der gesamte Prozess in einem Vakuumofen durchgeführt. Das Entfernen der Atmosphäre verhindert Oxidation und beseitigt eingeschlossene Gase, was zu einem Produkt mit höherer Reinheit und überlegener Dichte führt.

Funkenplasmagesintertes Sintern (SPS)

SPS ist eine fortschrittliche Methode, bei der ein gepulster Gleichstrom direkt durch das Pulver und seine leitfähige Form geleitet wird. Dies erzeugt intensive, lokalisierte Hitze und Plasmaentladungen zwischen den Partikeln, was ein extrem schnelles Sintern bei insgesamt niedrigeren Temperaturen im Vergleich zu herkömmlichen Methoden ermöglicht.

Abwägungen und Überlegungen verstehen

Das Sintern ist ein leistungsstarker Prozess, aber der Erfolg hängt von präziser Kontrolle und dem Verständnis seiner Grenzen ab.

Das Temperaturdilemma

Das Fenster für die ideale Sintertemperatur kann eng sein. Ist es zu niedrig, fehlt es dem Teil an Dichte und Festigkeit. Ist es zu hoch, riskiert man unerwünschtes Kornwachstum, Verzug oder sogar teilweises Schmelzen, was die endgültigen mechanischen Eigenschaften des Materials beeinträchtigen kann.

Materialreinheit und Atmosphäre

Die Ofenatmosphäre ist entscheidend. Bei vielen Metallen würde das Sintern in offener Luft zu katastrophaler Oxidation führen. Deshalb sind kontrollierte Atmosphären (wie Inertgas) oder Vakuumsintern oft trotz ihrer zusätzlichen Komplexität und Kosten nicht verhandelbar.

Schrumpfung und Maßkontrolle

Da das Sintern durch die Beseitigung von Poren funktioniert, wird die Komponente immer schrumpfen. Diese Schrumpfung kann erheblich sein und muss bei der Konstruktion der ursprünglichen Form präzise berechnet und berücksichtigt werden, um die erforderlichen Endabmessungen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Der beste Sinteransatz hängt vollständig von dem Material ab, mit dem Sie arbeiten, und Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Das konventionelle Press-und-Sinter-Verfahren mit Bindemittel ist die etablierte Methode für Teile in großen Mengen aus Materialien wie Eisen und Stahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Materialien liegt: Vakuumsintern ist unerlässlich, um Kontaminationen zu verhindern und die für Luft- und Raumfahrt- oder medizinische Anwendungen erforderlichen überlegenen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien oder schneller Entwicklung liegt: Das Funkenplasmagesinterte Sintern (SPS) bietet unübertroffene Geschwindigkeit und Kontrolle und ist somit ideal für Forschung und die Herstellung von Hochleistungskeramiken und Verbundwerkstoffen.

Letztendlich ist das Sintern ein vielseitiger thermischer Prozess, den Ingenieure nutzen, um einfache Pulver in komplexe, hochleistungsfähige feste Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Atomdiffusion verbindet Pulverpartikel bei Temperaturen unterhalb des Schmelzpunkts. |

| Hauptziel | Reduzierung der Porosität, um ein dichtes, festes Objekt aus einem Pulver zu erzeugen. |

| Schlüsselparameter | Temperatur (ermöglicht Diffusion) und Druck (erhöht Partikelkontakt). |

| Gängige Methoden | Festkörper-, Flüssigphasen-, Vakuum- und Funkenplasmagesintertes Sintern (SPS). |

| Wichtige Überlegung | Die präzise Kontrolle von Temperatur und Atmosphäre ist entscheidend, um Defekte zu vermeiden. |

Bereit, die Kraft des Sinterns für Ihr Labor oder Ihre Produktionslinie zu nutzen?

Ob Sie neue Materialien entwickeln, Hochleistungskomponenten herstellen oder kritische Forschung durchführen – die richtige Sinterausrüstung ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen und Sinterlösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind.

Wir stellen die Werkzeuge bereit, die Ihnen helfen:**

- Eine präzise Temperaturkontrolle für konsistente Ergebnisse mit hoher Dichte zu erreichen.

- Reaktive oder hochreine Materialien mithilfe von Vakuum- oder kontrollierten Atmosphären zu bearbeiten.

- Ihre F&E oder Produktion mit fortschrittlichen Techniken wie dem Funkenplasmagesinterten Sintern (SPS) zu beschleunigen.

Lassen Sie uns Ihr Projekt besprechen. Unsere Experten helfen Ihnen gerne bei der Auswahl des idealen Sinterofens, um Ihre Ziele in Bezug auf Leistung, Reinheit und Effizienz zu erreichen.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und steigern Sie Ihre Sinterfähigkeiten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist die Auswirkung der Wärmebehandlung auf Aluminium? Maßgeschneiderte Festigkeit, Härte und Duktilität für Ihre Anwendung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen beim Kriech-Ermüdungsprüfung von Legierung 709? Wesentliche Präzisionswerkzeuge

- Was ist Vakuumabscheidung? Erreichen Sie unübertroffene Reinheit und Präzision bei Dünnschichtbeschichtungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei titanbeschichteten Diamantoberflächen? Erzielen Sie überlegene Bindung

- Wofür wird ein Elektrolichtbogenofen zum Schmelzen verwendet? Schrott und mehr effizient verarbeiten

- Was ist eine Pyrolyseanlage? Abfall in wertvolle Ressourcen umwandeln

- Welcher Ofen kann die höchste Temperatur erzeugen? Entdecken Sie die Leistung von Elektrolichtbogenöfen