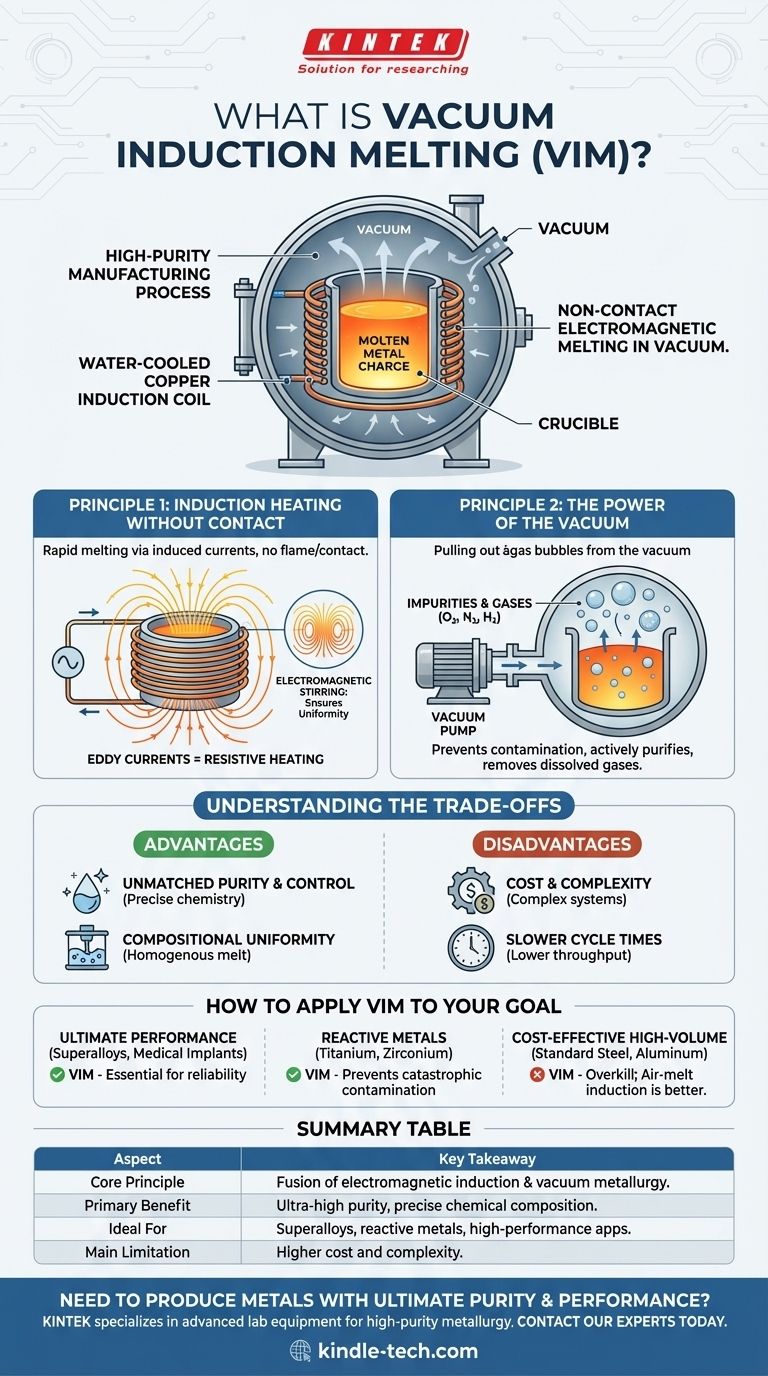

Im Kern ist das Vakuuminduktionsschmelzen ein Herstellungsprozess für höchste Reinheit, der berührungslose elektromagnetische Kräfte nutzt, um Metall in einer vakuumdichten Kammer zu schmelzen. Diese doppelte Methode nutzt zunächst einen induzierten elektrischen Strom, um intensive Hitze zum Schmelzen zu erzeugen, während die Vakuumumgebung gleichzeitig schädliche Gase entfernt und eine Kontamination durch die Luft verhindert, was zu außergewöhnlich sauberen und homogenen Metallen führt.

Die entscheidende Erkenntnis ist, dass das Vakuuminduktionsschmelzen (VIM) nicht nur eine Methode zum Schmelzen von Metall ist. Es ist ein hochkontrollierter Raffinationsprozess, der darauf ausgelegt ist, Materialien mit überlegener Reinheit und präzisen chemischen Zusammensetzungen herzustellen, die in einer offenen Umgebung nicht erreichbar sind.

Dekonstruktion des VIM-Prozesses: Zwei Kernprinzipien

Um VIM wirklich zu verstehen, muss man es als die Verschmelzung von zwei unterschiedlichen physikalischen Prinzipien betrachten, die zusammenwirken: elektromagnetische Induktion und Vakuummetallurgie. Das eine liefert die saubere Wärmequelle, das andere die makellose Umgebung.

Prinzip 1: Induktionserwärmung ohne Berührung

Die „Induktion“ in VIM ist eine Methode zur direkten Erzeugung von Wärme im Metall selbst. Ein Wechselstrom (AC) wird durch eine wassergekühlte Kupferspule geleitet, die einen Tiegel mit der festen Metallcharge umgibt.

Diese Spule fungiert als Primärwicklung eines Transformators. Das Metall im Tiegel wird effektiv zu einer einwindigen Sekundärwicklung.

Das sich schnell ändernde Magnetfeld, das von der Spule erzeugt wird, induziert starke zirkulierende elektrische Ströme, bekannt als Wirbelströme, im Metall. Der natürliche elektrische Widerstand des Metalls bewirkt, dass dieser Strom intensive Wärme erzeugt (Widerstandsheizung), wodurch die Temperatur schnell auf seinen Schmelzpunkt ansteigt, ohne dass eine Flamme oder ein externer Heizelement das Material berührt.

Der zusätzliche Vorteil: Elektromagnetisches Rühren

Die gleichen elektromagnetischen Kräfte, die Wärme erzeugen, üben auch eine starke Kraft auf das geschmolzene Metall aus. Dies erzeugt eine natürliche, kontinuierliche Rührwirkung im Tiegel.

Dieses elektromagnetische Rühren ist ein signifikanter Vorteil. Es stellt sicher, dass alle hinzugefügten Legierungselemente gründlich vermischt werden und dass die Endtemperatur und Zusammensetzung der Schmelze vollkommen homogen sind, wodurch Inkonsistenzen im Endprodukt eliminiert werden.

Prinzip 2: Die Kraft des Vakuums

Das „Vakuum“ ist das aktive Raffinationsmittel im Prozess. Der gesamte Ofen – Spule, Tiegel und Metall – befindet sich in einer luftdichten Kammer, aus der die Luft entfernt wird.

Dies erfüllt zwei kritische Ziele. Erstens verhindert es Kontamination. Viele fortschrittliche Legierungen und reaktive Metalle wie Titan reagieren leicht mit Sauerstoff und Stickstoff in der Luft und bilden unerwünschte Oxide und Nitride, die die Materialeigenschaften beeinträchtigen. Das Vakuum eliminiert diese Möglichkeit.

Zweitens reinigt es das Metall aktiv. Wenn das Metall schmilzt, zieht die Umgebung mit niedrigem Druck gelöste Gase, wie Wasserstoff und Sauerstoff, aus der Flüssigkeit heraus. Dieser Entgasungsschritt ist entscheidend für die Herstellung von Metallen mit hoher Festigkeit, Duktilität und Ermüdungsbeständigkeit.

Verständnis der Kompromisse beim VIM

Obwohl VIM Materialien von außergewöhnlicher Qualität liefert, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Vor- und Nachteile ist der Schlüssel für seinen korrekten Einsatz.

Vorteil: Unübertroffene Reinheit und Kontrolle

Der Hauptgrund für die Verwendung von VIM ist das Erreichen der niedrigstmöglichen Konzentrationen an Gasverunreinigungen (Sauerstoff, Stickstoff, Wasserstoff) und flüchtigen Fremdelementen. Dies führt zu ultrareinen Metallen mit präzise kontrollierter Chemie, was für Hochleistungsanwendungen unerlässlich ist.

Vorteil: Zusammensetzungshomogenität

Das inhärente elektromagnetische Rühren garantiert eine homogene Schmelze von oben nach unten. Dies ist entscheidend für komplexe Legierungen, bei denen selbst geringfügige Abweichungen in der Zusammensetzung zu Defekten oder inkonsistenten mechanischen Eigenschaften führen können.

Nachteil: Kosten und Komplexität

VIM-Öfen sind komplexe Systeme, die Hochleistungsstromversorgungen, robuste Vakuumpumpen und hochentwickelte Steuerungen umfassen. Dies macht sie in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als herkömmliche Induktions- oder Lichtbogenöfen, die an der Luft schmelzen.

Nachteil: Langsamere Zykluszeiten

Die Notwendigkeit, die Kammer für jede Charge auf ein tiefes Vakuum abzupumpen, verlängert die Gesamtprozesszeit erheblich. Dieser geringere Durchsatz macht VIM für die Massenproduktion gängiger Metalle weniger geeignet.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl der Schmelztechnologie hängt vollständig von den Endanforderungen Ihres Materials ab. Die Kosten und die Komplexität von VIM rechtfertigen sich nur, wenn die Anwendung das höchste Maß an metallurgischer Qualität erfordert.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt (z. B. Superlegierungen für Strahltriebwerke, medizinische Implantate): VIM ist der Industriestandard, da seine Fähigkeit, Verunreinigungen zu minimieren, für die Vermeidung von Materialversagen nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt (z. B. Titan, Zirkonium, Speziallegierungen): VIM ist unerlässlich, da das Schmelzen dieser Materialien in Gegenwart von Luft zu katastrophalen Verunreinigungen und zur Zerstörung ihrer Eigenschaften führen würde.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt (z. B. Standardstahl, Gusseisen, Aluminiumlegierungen): VIM ist völlig übertrieben. Ein einfacherer und schnellerer Induktionsofen für das Schmelzen an der Luft ist die geeignete und wirtschaftliche Wahl.

Letztendlich ist das Vakuuminduktionsschmelzen ein Spezialwerkzeug für eine Spezialaufgabe: die Herstellung der saubersten, präzisesten und leistungsstärksten Metalle, die möglich sind.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprinzip | Verschmelzung von elektromagnetischer Induktionserwärmung und Vakuummetallurgie. |

| Hauptvorteil | Herstellung von ultrareinen Metallen mit präziser chemischer Zusammensetzung. |

| Ideal für | Superlegierungen, reaktive Metalle (Titan), medizinische Implantate und andere Hochleistungsanwendungen. |

| Haupteinschränkung | Höhere Kosten und Komplexität im Vergleich zu Prozessen, bei denen an der Luft geschmolzen wird. |

Müssen Sie Metalle mit ultimativer Reinheit und Leistung herstellen?

Die Prinzipien des Vakuuminduktionsschmelzens sind entscheidend für Anwendungen, bei denen Materialversagen keine Option ist. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Systemen für die hochreine Metallurgie. Unsere Expertise kann Ihnen helfen, die richtige Technologie auszuwählen, um Ihre spezifischen Materialziele zu erreichen, sei es für F&E oder für die Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Hochleistungsproduktion von Metallen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Welche Prozesssicherungen bieten Induktionsschmelzöfen bei der Herstellung von magnetischem Alkaliborosilikatglas?

- Was bewirkt eine Induktionsspule? Nutzung elektromagnetischer Energie zum Erhitzen und zur Spannungserzeugung

- Wie heiß kann ein Induktionserhitzer werden? Erzielen Sie bis zu 3000°C für präzise industrielle Erwärmung

- Ist Induktionswärme sofort verfügbar? Entdecken Sie das Geheimnis blitzschnellen Kochens

- Welche Vorteile würden Sie sich vorstellen, wenn das Schmelzen und Gießen von Gussteilen im Vakuum erfolgen würde? Erzielen Sie überlegene Metallreinheit und Leistung

- Wie funktioniert Hochfrequenz-Induktionserwärmung? Entdecken Sie schnelle, präzise und effiziente Wärme