Im Kern arbeitet ein Muffelofen nach dem Prinzip der indirekten elektrischen Beheizung. Er verwendet hochohmige Heizelemente, um eine isolierte Kammer zu erhitzen, die dann eine gleichmäßige, hohe Temperatur auf eine Probe im Inneren abstrahlt. Entscheidend ist, dass die Probe physisch von den Heizelementen getrennt (oder „gemuffelt“) ist, was thermische Gleichmäßigkeit gewährleistet und Kontamination verhindert.

Der wahre Wert eines Muffelofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, präzise kontrollierte, gleichmäßige und unbelastete Wärme zu liefern, indem das erhitzte Material von der direkten Energiequelle isoliert wird.

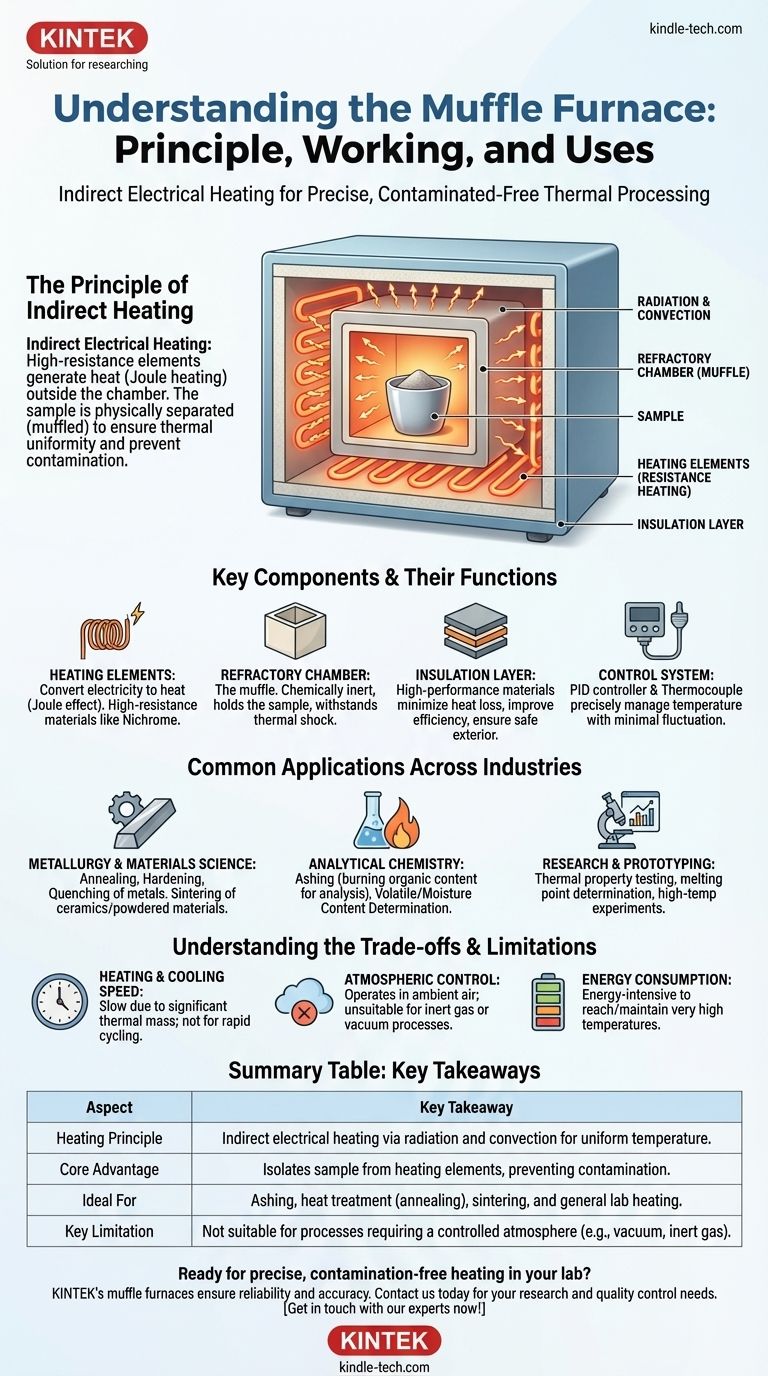

Das Prinzip der indirekten Erwärmung

Ein Muffelofen unterscheidet sich grundlegend von einem einfachen Ofen. Sein Design konzentriert sich auf die Bereitstellung einer sauberen, stabilen Heizumgebung, was durch einen mehrstufigen Energietransferprozess erreicht wird.

Wie Wärme erzeugt wird

Der Prozess beginnt mit der Joule-Erwärmung, auch als Widerstandsheizung bekannt. Ein elektrischer Strom wird durch Heizelemente geleitet, die typischerweise aus einem hochohmigen Material wie Nichromdraht bestehen. Wenn der Strom auf diesen Widerstand trifft, wird elektrische Energie direkt in Wärmeenergie umgewandelt, wodurch die Elemente rotglühend werden.

Die Rolle der Muffel

Diese Heizelemente berühren die Probe nicht direkt. Stattdessen sind sie um die Wände einer äußeren Kammer gewickelt oder in diese eingebettet. Die innere Kammer – die Muffel – ist eine separate, abgedichtete Box aus einem hitzebeständigen feuerfesten Material wie Keramik. Diese Muffel hält die Probe oder das Werkstück.

Wie die Wärme übertragen wird

Die heißen Elemente erhitzen die Wände der Muffelkammer. Diese Wärme wird dann hauptsächlich durch Strahlung und Konvektion auf die Probe im Inneren übertragen. Diese indirekte Methode stellt sicher, dass die gesamte Probe von allen Seiten gleichmäßig erwärmt wird, wodurch Hotspots vermieden werden, die durch direkten Kontakt mit einem Heizelement entstehen könnten.

Schlüsselkomponenten und ihre Funktionen

Das Verständnis der Kernkomponenten zeigt, wie ein Muffelofen solch präzise und zuverlässige Ergebnisse erzielt. Jedes Teil erfüllt eine entscheidende Funktion im System.

Die Heizelemente

Dies sind die Arbeitstiere des Ofens, die Elektrizität in Wärme umwandeln. Ihre Materialzusammensetzung ist darauf ausgelegt, extrem hohen Temperaturen und wiederholten Heiz-/Kühlzyklen standzuhalten, ohne sich zu zersetzen.

Die feuerfeste Kammer

Dies ist die Muffel selbst. Sie muss thermischen Schocks und hohen Temperaturen standhalten und gleichzeitig chemisch inert bleiben, um eine Reaktion mit den erhitzten Proben zu vermeiden. Sie ist das Herzstück des Versprechens des Ofens auf „unbelastete Erwärmung“.

Die Isolierschicht

Um Temperaturen, die oft 1000 °C (1832 °F) übersteigen, effizient zu erreichen und zu halten, ist die gesamte Heizkammer von dicken Schichten Hochleistungs-Wärmeisolierung umgeben. Dies minimiert den Wärmeverlust, verbessert die Energieeffizienz und hält die Außenseite des Geräts sicher berührbar.

Das Steuersystem

Moderne Öfen verlassen sich auf einen PID-Regler (Proportional-Integral-Derivative), der mit einem Sensor, typischerweise einem Thermoelement, verbunden ist. Das Thermoelement misst die Innentemperatur und speist diese Daten an den Regler, der die an die Heizelemente gesendete Leistung präzise anpasst, um die Zieltemperatur mit minimaler Schwankung aufrechtzuerhalten.

Häufige Anwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten des Muffelofens machen ihn zu einem unverzichtbaren Werkzeug in einer Vielzahl von wissenschaftlichen und industriellen Bereichen.

Metallurgie und Materialwissenschaft

Der Ofen bietet die stabile Hochtemperaturbedingung, die für Prozesse wie Glühen, Härten und Abschrecken von Metallen erforderlich ist. Er ist auch unerlässlich für das Sintern, bei dem Pulvermaterialien wie Keramiken oder Metalle unter Hitzeeinwirkung verschmolzen werden, ohne zu schmelzen.

Analytische Chemie

Eine der häufigsten Laboranwendungen ist die Veraschung. Eine Probe wird in den Ofen gegeben, um bei kontrollierter Temperatur alle organischen Bestandteile zu verbrennen, sodass nur die anorganische Asche für die quantitative Analyse übrig bleibt. Er wird auch verwendet, um den Gehalt an flüchtigen Stoffen und Feuchtigkeit in Materialien zu bestimmen.

Forschung und Prototyping

Wissenschaftler und Ingenieure verwenden Muffelöfen, um die thermischen Eigenschaften neuer Materialien zu testen, Schmelzpunkte zu bestimmen und verschiedene Hochtemperatur-Experimente in einer kontrollierten und reproduzierbaren Umgebung durchzuführen.

Die Kompromisse verstehen

Obwohl er leistungsstark ist, ist der Muffelofen nicht das richtige Werkzeug für jede Aufgabe. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Einschränkung: Aufheiz- und Abkühlgeschwindigkeit

Aufgrund der erheblichen thermischen Masse der feuerfesten Materialien und der Isolierung benötigen Muffelöfen Zeit zum Aufheizen und Abkühlen. Sie sind nicht für schnelle Temperaturzyklen ausgelegt.

Einschränkung: Atmosphärenkontrolle

Ein Standard-Muffelofen arbeitet in Umgebungsluft. Wenn ein Prozess eine inerte Atmosphäre (wie Stickstoff oder Argon) oder ein Vakuum erfordert, um Oxidation zu verhindern, ist ein spezialisierterer und komplexerer Rohrofen erforderlich.

Überlegung: Energieverbrauch

Das Erreichen und Halten sehr hoher Temperaturen ist ein energieintensiver Prozess. Diese Öfen stellen eine erhebliche elektrische Last dar, was für die Betriebsplanung und Kosten wichtig ist.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, gleichen Sie die Fähigkeiten des Ofens mit Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des anorganischen Gehalts einer Probe (Veraschung) liegt: Ein Standard-Muffelofen ist das ideale Werkzeug wegen seiner Fähigkeit, organische Materialien bei stabiler, kontrollierter Temperatur vollständig zu verbrennen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Eigenschaften von Metallen (Wärmebehandlung) liegt: Die gleichmäßige, strahlende Wärme des Ofens ist unerlässlich, um konsistente Ergebnisse bei Prozessen wie Glühen oder Härten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Keramik- oder Metallteile aus Pulver (Sintern) liegt: Der Ofen bietet die stabile Hochtemperaturbedingung, die erforderlich ist, um pulverförmige Materialien zu verschmelzen, ohne sie zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung luftempfindlicher Materialien liegt: Ein Standard-Muffelofen ist ungeeignet; Sie müssen einen Spezialofen mit Atmosphärenkontrolle verwenden, wie z. B. einen Rohrofen.

Letztendlich ist der Muffelofen ein grundlegendes Werkzeug für jeden Prozess, der reine, präzise und leistungsstarke indirekte Wärme erfordert.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Heizprinzip | Indirekte elektrische Beheizung durch Strahlung und Konvektion für gleichmäßige Temperatur. |

| Kernvorteil | Isoliert die Probe von den Heizelementen und verhindert so Kontamination. |

| Ideal für | Veraschung, Wärmebehandlung (Glühen), Sintern und allgemeine Laborerwärmung. |

| Wichtigste Einschränkung | Nicht geeignet für Prozesse, die eine kontrollierte Atmosphäre erfordern (z. B. Vakuum, Inertgas). |

Bereit für präzise, kontaminationsfreie Erwärmung in Ihrem Labor?

Die Muffelöfen von KINTEK sind für Zuverlässigkeit und Genauigkeit in kritischen Anwendungen wie Veraschung, Wärmebehandlung und Materialprüfung konzipiert. Unsere Laborgeräte gewährleisten gleichmäßige Temperaturen und robuste Leistung für Ihre Forschungs- und Qualitätskontrollanforderungen.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für die Anforderungen Ihres Labors zu finden und Ihre thermischen Verarbeitungskapazitäten zu verbessern.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie ist ein Muffelofen aufgebaut? Entdecken Sie die Präzisionstechnik für reines, kontrolliertes Heizen

- Wie hoch ist die Temperatur für einen Ofen? Es hängt von Ihrem Material und Ihrem Prozessziel ab

- Was ist der Unterschied zwischen einem Retortenofen und einem Muffelofen? Entdecken Sie die Wahrheit über indirekte Erwärmung

- Was ist das Heizelement eines Muffelofens? Der Motor für Hochtemperatur-Präzision

- Wozu dient die Muffelofenmessung zur Bestimmung? Bestimmung des Aschegehalts und des flüchtigen Bestandteils mit Präzision