Im Kern ist das Spark Plasma Sintering (SPS) eine fortschrittliche Konsolidierungstechnik, die gleichzeitig hohen Druck und einen großen, gepulsten Gleichstrom (DC) nutzt, um Pulver in ein dichtes, festes Material umzuwandeln. Im Gegensatz zu herkömmlichen Öfen, die Materialien von außen nach innen erhitzen, leitet SPS Elektrizität direkt durch das Pulver und erzeugt intensive innere Wärme und lokalisiertes Plasma zwischen den Partikeln. Diese einzigartige Kombination erreicht eine vollständige Verdichtung in einem Bruchteil der Zeit, die herkömmliche Methoden benötigen.

Das Spark Plasma Sintering sollte nicht nur als eine schnellere Heizmethode betrachtet werden. Es ist ein feldunterstützter Prozess, bei dem die Kombination aus Druck, Joulescher Wärme und Plasmaeffekten den Materialbindungsprozess grundlegend verändert und beschleunigt, was Ergebnisse ermöglicht, die mit herkömmlichem Sintern oft unmöglich sind.

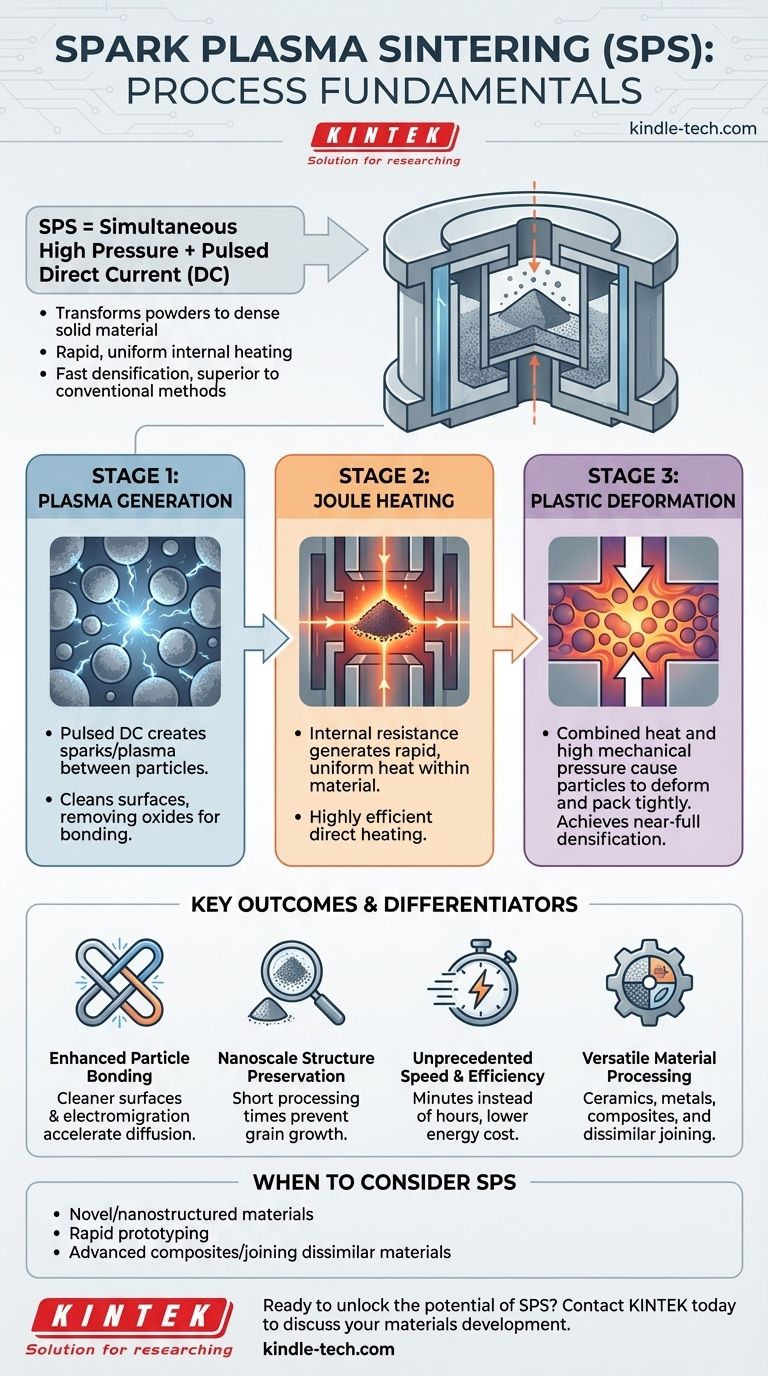

Die drei Kernphasen des SPS-Prozesses

Die bei SPS erreichte schnelle Konsolidierung ist das Ergebnis von drei unterschiedlichen, sich aber überschneidenden physikalischen Phasen. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis der Funktionsweise der Technologie.

Phase 1: Plasmeerzeugung

Zunächst wird der gepulste Gleichstrom auf das locker gepackte Pulver aufgebracht. Der elektrische Strom sucht den Weg des geringsten Widerstands und springt über die winzigen Lücken zwischen den einzelnen Pulverpartikeln.

Diese Entladung erzeugt augenblickliche, lokalisierte Hochtemperaturzonen, wodurch Funken oder Plasma entstehen. Dieses Plasma reinigt die Oberflächen der Pulverpartikel und entfernt Oxide und Verunreinigungen, die die Bindung sonst behindern würden.

Phase 2: Joulesche Erwärmung

Während der Strom durch das Pulver und das leitfähige Werkzeug fließt, erzeugt er aufgrund des elektrischen Widerstands schnelle und gleichmäßige Wärme. Dieses Phänomen wird als Joulesche Erwärmung bezeichnet.

Da die Wärme im Material selbst erzeugt wird, sind die Aufheizraten außergewöhnlich hoch. Dieser direkte Heizmechanismus ist von Grund auf effizienter und schneller, als sich auf die langsame Wärmeleitung von externen Heizelementen in einem herkömmlichen Ofen zu verlassen.

Phase 3: Plastische Verformung

Gleichzeitig mit der Erwärmung wird ein hoher mechanischer Druck ausgeübt. Die Kombination aus intensiver Hitze und Druck erweicht das Material, wodurch sich die Partikel verformen und fließen.

Diese plastische Verformung, unterstützt durch die durch die elektrischen Effekte verstärkte Diffusion, ermöglicht es den Partikeln, sich neu anzuordnen und eng zusammenzulagern, wodurch die Hohlräume zwischen ihnen beseitigt werden und eine hochdichte Endkomponente entsteht.

Was unterscheidet SPS grundlegend?

Die Vorteile von SPS ergeben sich direkt aus seinen einzigartigen physikalischen Mechanismen, die ein Maß an Kontrolle und Geschwindigkeit bieten, mit dem herkömmliche Methoden nicht mithalten können.

Verbesserte Partikel-zu-Partikel-Bindung

Das durch Funken induzierte Plasma spielt eine entscheidende Rolle, die über das bloße Erhitzen hinausgeht. Durch die Reinigung der Partikeloberflächen entstehen makellose Kontaktpunkte, die hochaktiv und bereit für die Bindung sind.

Darüber hinaus beschleunigen Effekte wie die Elektromigration (die Bewegung von Atomen aufgrund des elektrischen Stroms) die Materialdiffusion an den Partikelgrenzen. Dies ermöglicht die Bildung starker Bindungen bei niedrigeren Gesamttemperaturen und in wesentlich kürzerer Zeit.

Erhaltung nanoskaliger Strukturen

In der modernen Materialwissenschaft ist die Erhaltung einer feinkörnigen oder nanostrukturierten Mikrostruktur oft entscheidend für die Erzielung der gewünschten Eigenschaften. Eine lange Einwirkung hoher Temperaturen beim herkömmlichen Sintern führt zum Kornwachstum, wodurch diese empfindlichen Merkmale zerstört werden.

Da SPS bei niedrigeren Temperaturen und für drastisch kürzere Zeiten – oft nur wenige Minuten – arbeitet, kann es Nanomaterialien erfolgreich konsolidieren und gleichzeitig ihre ursprüngliche verfeinerte Mikrostruktur bewahren.

Wichtigste Ergebnisse der SPS-Methode

Die Grundlagen des Prozesses führen direkt zu greifbaren, wirkungsvollen Vorteilen für die Materialverarbeitung.

Beispiellose Geschwindigkeit und Effizienz

Durch die direkte Erwärmung der Komponente reduziert SPS die Prozesszyklen von vielen Stunden oder sogar Tagen auf nur wenige Minuten. Diese dramatische Zeitersparnis, kombiniert mit niedrigeren Sintertemperaturen, senkt den Energieverbrauch und die Betriebskosten erheblich.

Überlegene Materialeigenschaften

Die Fähigkeit, eine nahezu vollständige Verdichtung zu erreichen und gleichzeitig das Kornwachstum zu verhindern, führt zu Materialien mit überlegener mechanischer Festigkeit, Härte und anderen Leistungseigenschaften. Die Struktur ist im gesamten Bauteil gleichmäßig und dicht.

Vielseitige Materialverarbeitung

SPS ist wirksam für eine breite Palette von Materialien, einschließlich Keramiken, hochschmelzenden Metallen, amorphen Materialien wie Glas und Verbundwerkstoffen. Es ermöglicht auch die einzigartige Fähigkeit, ungleiche Materialien wie eine Keramik mit einem Metall zu verbinden und starke, funktionale Bindungen zu erzeugen, die auf andere Weise schwer zu erreichen sind.

Wann sollte man Spark Plasma Sintering in Betracht ziehen?

Die Anwendung dieses Wissens auf Ihre Arbeit hängt von Ihrem spezifischen Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung neuartiger oder nanostrukturierter Materialien liegt: SPS ist die überlegene Wahl, um feinkörnige Mikrostrukturen zu erhalten, die für Hochleistungsanwendungen unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping und Materialentwicklung liegt: Die extrem kurzen Zykluszeiten ermöglichen es Ihnen, neue Materialzusammensetzungen und Formulierungen mit unübertroffener Geschwindigkeit zu iterieren und zu testen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe oder der Verbindung ungleicher Materialien liegt: SPS bietet eine einzigartige Fähigkeit zur Konsolidierung von Multimaterialsystemen und zur Schaffung starker Bindungen zwischen Materialien wie Keramiken und Metallen.

Letztendlich bietet das Spark Plasma Sintering ein leistungsstarkes Werkzeug für die Herstellung fortschrittlicher Materialien, die zuvor unerreichbar waren.

Zusammenfassungstabelle:

| Phase | Schlüsselmechanismus | Hauptergebnis |

|---|---|---|

| Plasmeerzeugung | Gepulster Strom erzeugt Funken/Plasma zwischen den Partikeln | Reinigt Partikeloberflächen und ermöglicht starke Bindung |

| Joulesche Erwärmung | Strom erzeugt schnelle, interne Wärme im Pulver | Schnelle, gleichmäßige Erwärmung auf Sintertemperatur |

| Plastische Verformung | Kombinierte Hitze und Druck führen zur Verformung und zum Fließen der Partikel | Beseitigung von Hohlräumen, Erreichen nahezu vollständiger Verdichtung |

Sind Sie bereit, das Potenzial des Spark Plasma Sintering in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich SPS-Systeme, um Sie dabei zu unterstützen, neuartige Materialien schnell zu konsolidieren, nanoskalige Strukturen zu erhalten und Hochleistungsverbundwerkstoffe zu entwickeln. Unsere Expertise unterstützt Forscher und Ingenieure dabei, überlegene Materialeigenschaften mit unübertroffener Effizienz zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterlösungen die Entwicklung Ihrer Materialien beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Was ist der Prozess des Plasmasinterns? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist der Mechanismus von SPS? Schnelle, tieftemperaturgestützte Verdichtung freischalten