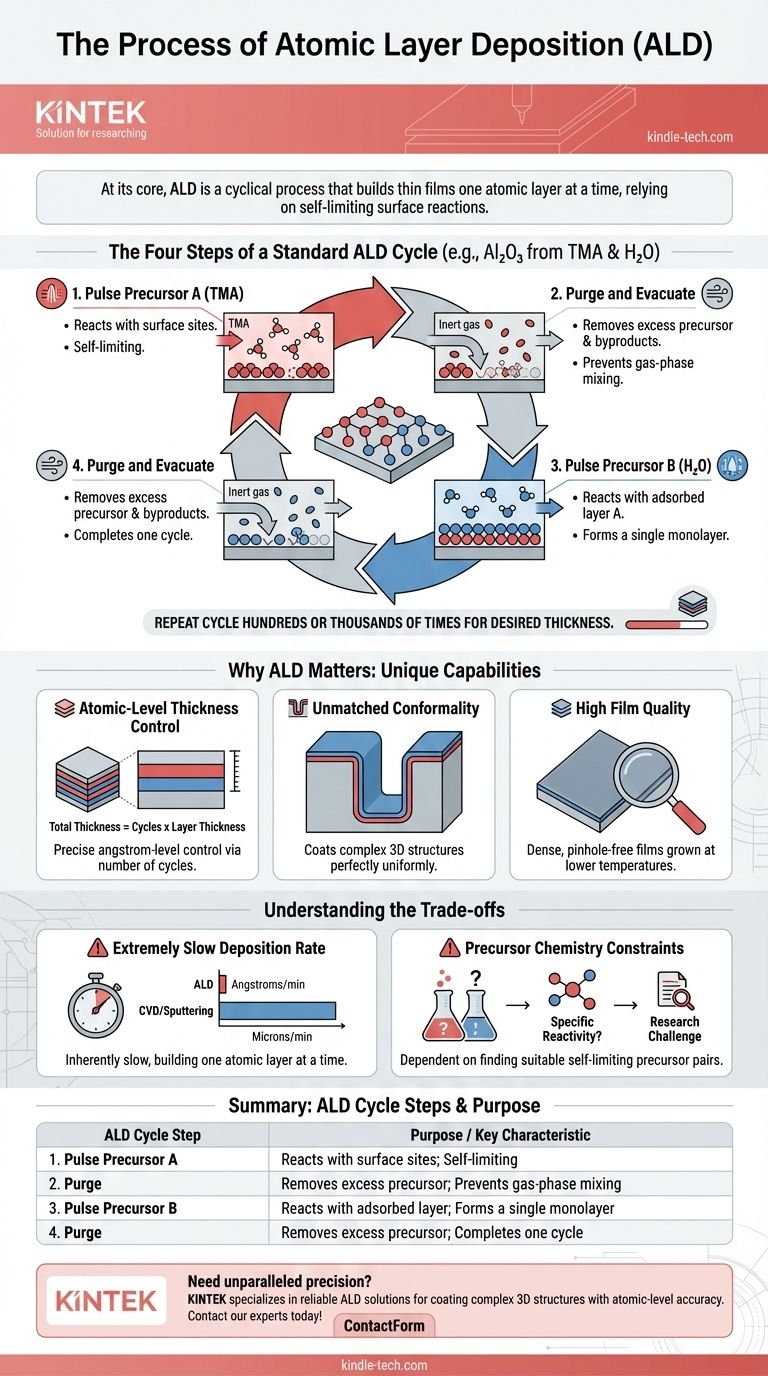

Im Kern ist die Atomlagenabscheidung (ALD) ein zyklischer Prozess, der Dünnschichten Schicht für Schicht aufbaut. Im Gegensatz zu anderen Methoden, die Material kontinuierlich abscheiden, basiert ALD auf einer Abfolge selbstlimitierender chemischer Reaktionen. Dieser grundlegende Unterschied verleiht ihr eine unübertroffene Kontrolle über die Schichtdicke und die Fähigkeit, hochkomplexe, dreidimensionale Oberflächen mit perfekter Gleichmäßigkeit zu beschichten.

Das entscheidende Merkmal von ALD ist ihr vierstufiger Zyklus: die Oberfläche einem chemischen Präkursor aussetzen, den Überschuss spülen, sie einem zweiten Präkursor aussetzen, um mit dem ersten zu reagieren, und den Überschuss erneut spülen. Dieser bewusste, schichtweise Aufbau ist der Schlüssel zu ihrer Präzision.

Die vier Schritte eines Standard-ALD-Zyklus

Die Stärke von ALD beruht auf der zeitlichen Trennung der chemischen Reaktionen. Nehmen wir das gängige Beispiel der Abscheidung von Aluminiumoxid (Al₂O₃) aus zwei Chemikalien: Trimethylaluminium (TMA) als Aluminiumpräkusor und Wasser (H₂O) als Sauerstoffpräkusor.

Schritt 1: Präkursor A (TMA) pulsieren

Der erste chemische Präkursor, TMA, wird als Gas in die Reaktionskammer eingeleitet.

Die TMA-Moleküle reagieren mit den verfügbaren Bindungsstellen auf der Substratoberfläche, bis jede Stelle besetzt ist. Dieser Prozess ist selbstlimitierend; sobald die Oberfläche gesättigt ist, kann kein weiteres TMA mehr anhaften.

Schritt 2: Spülen und Evakuieren

Alle überschüssigen TMA-Moleküle, die nicht reagiert haben, sowie alle gasförmigen Nebenprodukte werden aus der Kammer entfernt.

Dies geschieht typischerweise durch Spülen der Kammer mit einem Inertgas, wie Stickstoff oder Argon. Dieser Spülschritt ist entscheidend, um zu verhindern, dass sich die Präkursoren in der Gasphase vermischen, was zu einer unkontrollierten Abscheidung führen würde.

Schritt 3: Präkursor B (H₂O) pulsieren

Der zweite chemische Präkursor, in diesem Fall Wasserdampf, wird in die Kammer gepulst.

Diese Wassermoleküle reagieren ausschließlich mit den TMA-Molekülen, die bereits an die Oberfläche gebunden sind. Diese Reaktion bildet eine gleichmäßige, einzelne Schicht aus Aluminiumoxid (Al₂O₃) und bereitet die Oberfläche mit neuen reaktiven Stellen für den nächsten Zyklus vor.

Schritt 4: Spülen und Evakuieren

Die Kammer wird erneut mit Inertgas gespült, um jeglichen nicht reagierten Wasserdampf und gasförmige Nebenprodukte aus der zweiten Reaktion zu entfernen.

Damit ist ein vollständiger ALD-Zyklus abgeschlossen, bei dem eine einzelne, präzise Monoschicht des Zielmaterials abgeschieden wurde. Der gesamte vierstufige Prozess wird dann Hunderte oder Tausende Male wiederholt, um die gewünschte Schichtdicke zu erreichen.

Warum dieser zyklische Prozess wichtig ist

Die einzigartige, sequentielle Natur von ALD bietet Fähigkeiten, die mit anderen Abscheidungstechniken wie Sputtern oder chemischer Gasphasenabscheidung (CVD) schwer oder unmöglich zu erreichen sind.

Dickenkontrolle auf atomarer Ebene

Da jeder Zyklus eine vorhersagbare Materialmenge (typischerweise einen Bruchteil einer Monoschicht) hinzufügt, wird die endgültige Schichtdicke einfach durch die Anzahl der durchgeführten Zyklen bestimmt. Dies ermöglicht eine Präzision auf Angström-Ebene.

Unübertroffene Konformität

Da die gasförmigen Präkursoren jeden Teil des Substrats erreichen können, kann ALD eine perfekt gleichmäßige Schicht auf unglaublich komplexen Strukturen mit hohem Aspektverhältnis abscheiden. Die Schichtdicke ist an der Oberseite, Unterseite und den Seitenwänden eines tiefen Grabens gleich.

Hohe Filmqualität

ALD kann oft bei niedrigeren Temperaturen durchgeführt werden als andere Methoden. Die selbstlimitierende Natur der Reaktionen gewährleistet das Wachstum dichter, porenfreier Schichten mit geringen Verunreinigungen.

Die Kompromisse verstehen

Trotz ihrer großen Vorteile ist ALD nicht für jede Anwendung die Lösung. Ihre primäre Einschränkung ist eine direkte Folge ihrer Schicht-für-Schicht-Natur.

Extrem langsame Abscheiderate

Das Aufbauen einer Schicht Atomlage für Atomlage ist von Natur aus langsam. ALD-Wachstumsraten werden typischerweise in Angström oder Nanometern pro Minute gemessen, was um Größenordnungen langsamer ist als Sputtern oder CVD.

Einschränkungen der Präkursorchemie

Der Prozess hängt vollständig davon ab, Paare von Präkursorchemikalien zu finden, die die richtige selbstlimitierende Reaktivität aufweisen. Die Entwicklung eines neuen ALD-Prozesses für ein neuartiges Material kann eine erhebliche Herausforderung in Forschung und Entwicklung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und der Beschichtung komplexer 3D-Strukturen liegt: ALD ist die unübertroffene Wahl für Anwendungen wie fortschrittliche Mikroelektronik, MEMS und Katalyse.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung einer dicken Schicht liegt: Eine andere Methode wie Sputtern oder physikalische Gasphasenabscheidung (PVD) ist fast immer besser geeignet.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Schichten auf einfachen, flachen Oberflächen liegt: Sowohl ALD als auch Plasma-Enhanced Chemical Vapor Deposition (PECVD) könnten praktikable Optionen sein, wobei die Wahl oft von der Geschwindigkeit und den spezifischen Anforderungen an die Filmeigenschaften abhängt.

Letztendlich ist die Wahl von ALD ein Bekenntnis zu Präzision und Perfektion gegenüber Geschwindigkeit.

Zusammenfassungstabelle:

| ALD-Zyklusschritt | Zweck | Hauptmerkmal |

|---|---|---|

| 1. Präkursor A pulsieren | Reagiert mit Oberflächenstellen | Selbstlimitierende Reaktion |

| 2. Spülen | Entfernt überschüssigen Präkursor A | Verhindert Gasphasenmischung |

| 3. Präkursor B pulsieren | Reagiert mit adsorbierter Schicht A | Bildet eine einzelne Monoschicht |

| 4. Spülen | Entfernt überschüssigen Präkursor B | Schließt einen Zyklus ab |

Benötigen Sie unübertroffene Präzision für Ihre Dünnschichtanwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen ALD-Lösungen, die Ihr Labor für die Beschichtung komplexer 3D-Strukturen mit atomarer Genauigkeit benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere ALD-Systeme Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung