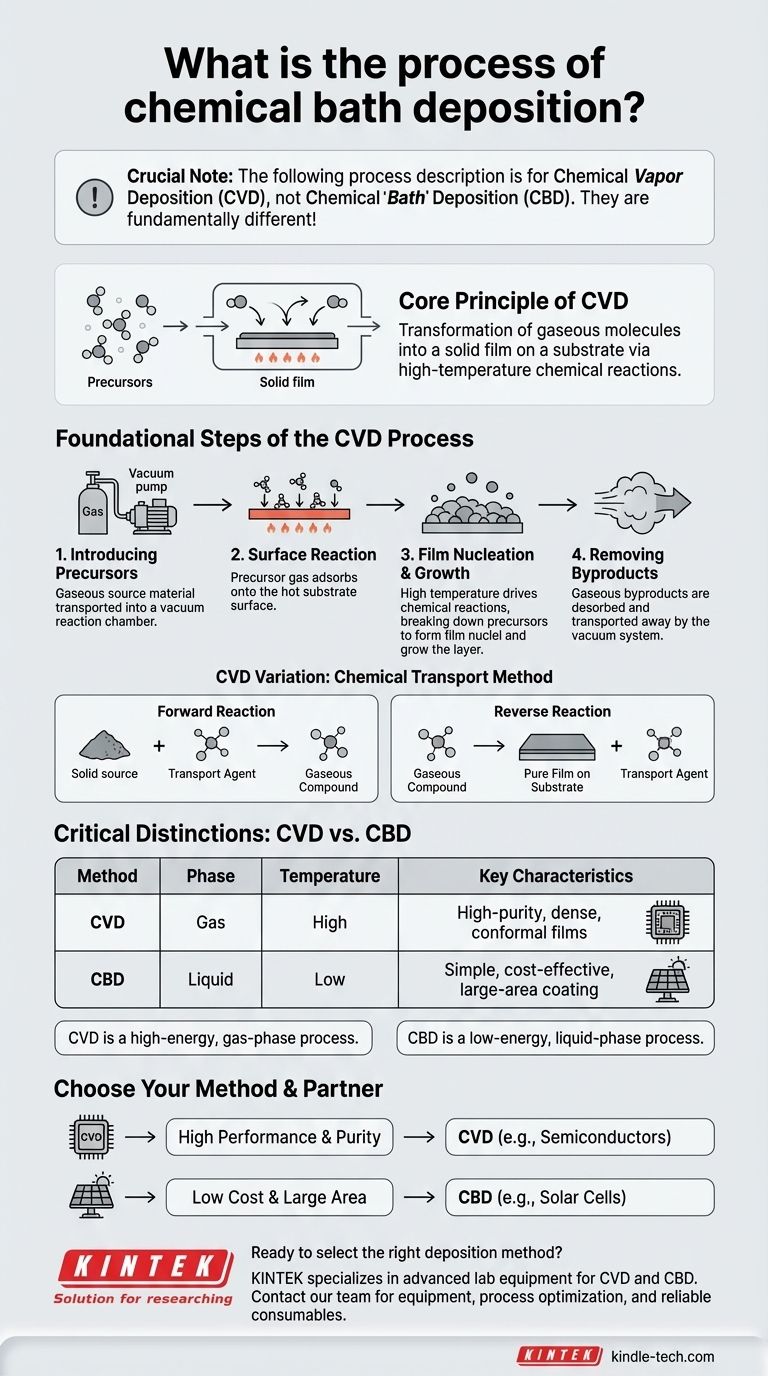

Es ist wichtig zu beachten, dass der in den bereitgestellten Materialien beschriebene Prozess die chemische Gasphasenabscheidung (CVD) ist, nicht die chemische Badabscheidung (CBD). Obwohl beides Methoden zur Herstellung von Dünnschichten sind, unterscheiden sich ihre Prinzipien grundlegend. CVD beinhaltet die Abscheidung eines Materials aus einer Gas- oder Dampfphase auf einem Substrat, während CBD die Ausfällung eines Materials aus einer flüssigen chemischen Lösung beinhaltet.

Das Kernprinzip der chemischen Gasphasenabscheidung (CVD) ist die Umwandlung von gasförmigen Molekülen, sogenannten Präkursoren, in einen festen Film auf der Oberfläche eines Substrats durch chemische Reaktionen bei hoher Temperatur.

Die grundlegenden Schritte des CVD-Prozesses

Der CVD-Prozess kann als eine sorgfältig kontrollierte Abfolge verstanden werden, bei der Gas zu einer Oberfläche transportiert wird, reagiert und eine feste Schicht bildet. Dies ist keine einzelne Aktion, sondern eine Reihe miteinander verbundener physikalischer und chemischer Ereignisse.

Schritt 1: Einführung der Präkursoren

Der Prozess beginnt mit dem Ausgangsmaterial für die Beschichtung, das sich in einem gasförmigen Zustand befinden muss. Dies wird oft durch Verdampfen einer flüchtigen Flüssigkeit oder einer festen Verbindung erreicht.

Dieser gasförmige Präkursor wird dann in eine kontrollierte Umgebung transportiert, typischerweise eine Reaktionskammer, die evakuiert wurde. Das Vakuum trägt dazu bei, die Reinheit zu gewährleisten und den Transport der reaktiven Gasmoleküle zu erleichtern.

Schritt 2: Die Oberflächenreaktion

Das zu beschichtende Teil, bekannt als Substrat, wird in die Kammer gelegt und erhitzt. Anschließend wird der gasförmige Präkursor eingeführt.

Wenn die reaktiven Gasspezies die heiße Substratoberfläche erreichen, wird eine Reihe von Ereignissen ausgelöst. Die Gasmoleküle werden zuerst adsorbiert, was bedeutet, dass sie physikalisch an der Oberfläche haften.

Schritt 3: Filmnukleation und -wachstum

Einmal adsorbiert, liefert die hohe Temperatur des Substrats die Energie für heterogene chemische Reaktionen, die direkt auf der Oberfläche stattfinden. Diese Reaktionen zerlegen die Präkursormoleküle.

Die nichtflüchtigen Produkte dieser Reaktion bilden stabile Keime auf der Oberfläche, die als Samen für das Filmwachstum dienen. Die Atome diffundieren über die Oberfläche, um diese Wachstumsstellen zu finden, und bauen schrittweise die gewünschte Dünnschicht Schicht für Schicht auf.

Schritt 4: Entfernen von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch gasförmige Nebenprodukte. Diese Abfallprodukte werden von der Substratoberfläche desorbiert (freigesetzt).

Schließlich transportiert das Vakuum- oder Gasflusssystem diese Nebenprodukte vom Substrat weg, wobei nur die reine, feste Beschichtung zurückbleibt.

Eine wichtige Variation: Die chemische Transportmethode

Eine spezifische Methode der CVD ist die sogenannte chemische Transportmethode. Diese Technik ist einzigartig in der Art und Weise, wie sie das Ausgangsmaterial bewegt.

Hin- und Rückreaktionen

Bei dieser Methode reagiert das feste Ausgangsmaterial mit einem Transportmittel in einem Bereich, um eine neue gasförmige Verbindung zu bilden. Dies ist die "Hinreaktion".

Dieses Gas wird dann in den Wachstumsbereich transportiert, wo eine Temperaturänderung die entgegengesetzte Reaktion auslöst. Diese "Rückreaktion" zerlegt das Gas und scheidet das ursprüngliche Ausgangsmaterial als reinen Film auf dem Substrat wieder ab.

Kritische Unterscheidungen und Überlegungen

Das Verständnis des CVD-Kontextes ist entscheidend, um seine Anwendungen zu würdigen. Die primäre Unterscheidung ist seine Abhängigkeit von einer Gasphase, was erhebliche Auswirkungen im Vergleich zu Flüssigphasenmethoden wie der chemischen Badabscheidung hat.

Die Natur der CVD

CVD ist im Grunde ein energiereicher Gasphasenprozess. Die Verwendung hoher Temperaturen und Vakuumkammern ermöglicht die Herstellung sehr reiner, dichter und gleichmäßiger Beschichtungen, die sich komplexen Formen anpassen können. Diese Anforderungen machen die Ausrüstung jedoch auch komplex und kostspielig.

Kontrast zur chemischen Badabscheidung (CBD)

Die chemische Badabscheidung (CBD), das Thema der ursprünglichen Anfrage, ist grundlegend anders. Es ist ein energiearmer Flüssigphasenprozess.

Bei der CBD wird ein Substrat einfach in eine chemische Lösung (ein "Bad") bei einer relativ niedrigen Temperatur eingetaucht. Kontrollierte chemische Reaktionen innerhalb der Lösung führen dazu, dass sich das gewünschte Material langsam abscheidet und einen festen Film auf dem Substrat bildet. Es ist oft einfacher und billiger, bietet aber möglicherweise weniger Kontrolle über Filmdichte und Reinheit im Vergleich zur CVD.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl einer Abscheidungsmethode erfordert ein klares Verständnis der technischen und budgetären Einschränkungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Reinheit liegt: CVD ist die überlegene Wahl für die Herstellung dichter, haltbarer und hochkonformer Filme, die in Anwendungen wie Halbleitern und fortschrittlichen Werkzeugen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und großflächiger Abscheidung bei niedrigen Temperaturen liegt: Ein flüssigkeitsbasiertes Verfahren wie die chemische Badabscheidung (CBD) wäre eine geeignetere Methode für Anwendungen wie Solarzellen oder bestimmte Sensoren.

Letztendlich hängt Ihre Wahl davon ab, ob Ihr Material und Substrat den hohen Temperaturen einer Gasphasenreaktion standhalten oder besser für eine sanfte Flüssigphasenabscheidung geeignet sind.

Zusammenfassungstabelle:

| Abscheidungsmethode | Phase | Temperatur | Hauptmerkmale |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gas | Hoch | Hochreine, dichte, konforme Filme |

| Chemische Badabscheidung (CBD) | Flüssig | Niedrig | Einfache, kostengünstige, großflächige Beschichtung |

Bereit, die richtige Abscheidungsmethode für Ihr Projekt auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Ob Sie die Hochleistungsfähigkeiten eines CVD-Systems benötigen oder einfachere CBD-Setups erkunden, unsere Experten können Ihnen helfen:

- Die richtige Ausrüstung auswählen für Ihre spezifische Anwendung und Ihr Budget

- Ihre Prozessparameter optimieren für überragende Filmqualität

- Zugang zu zuverlässigen Verbrauchsmaterialien erhalten, um konsistente Ergebnisse zu gewährleisten

Lassen Sie uns Ihnen helfen, präzise, hochwertige Dünnschichten zu erzielen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung