Im Kern ist der Verdampfungsprozess bei der Physikalischen Gasphasenabscheidung (PVD) ein unkomplizierter Phasenübergang. Ein Ausgangsmaterial wird in einer Hochvakuumkammer erhitzt, bis seine Atome in einen Dampf übergehen. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf einem kühleren Zielobjekt, bekannt als Substrat, und bilden einen festen, dünnen Film.

Verdampfung ist im Grunde ein zweistufiger, thermodynamisch angetriebener Prozess: Ein Material wird erhitzt, um einen Dampf zu erzeugen, und dieser Dampf kondensiert dann auf jeder kühleren Oberfläche, auf die er trifft, wieder zu einem Feststoff. Die Hochvakuumumgebung ist der entscheidende Faktor, der sicherstellt, dass der Dampf ungehindert von der Quelle zum Substrat gelangt.

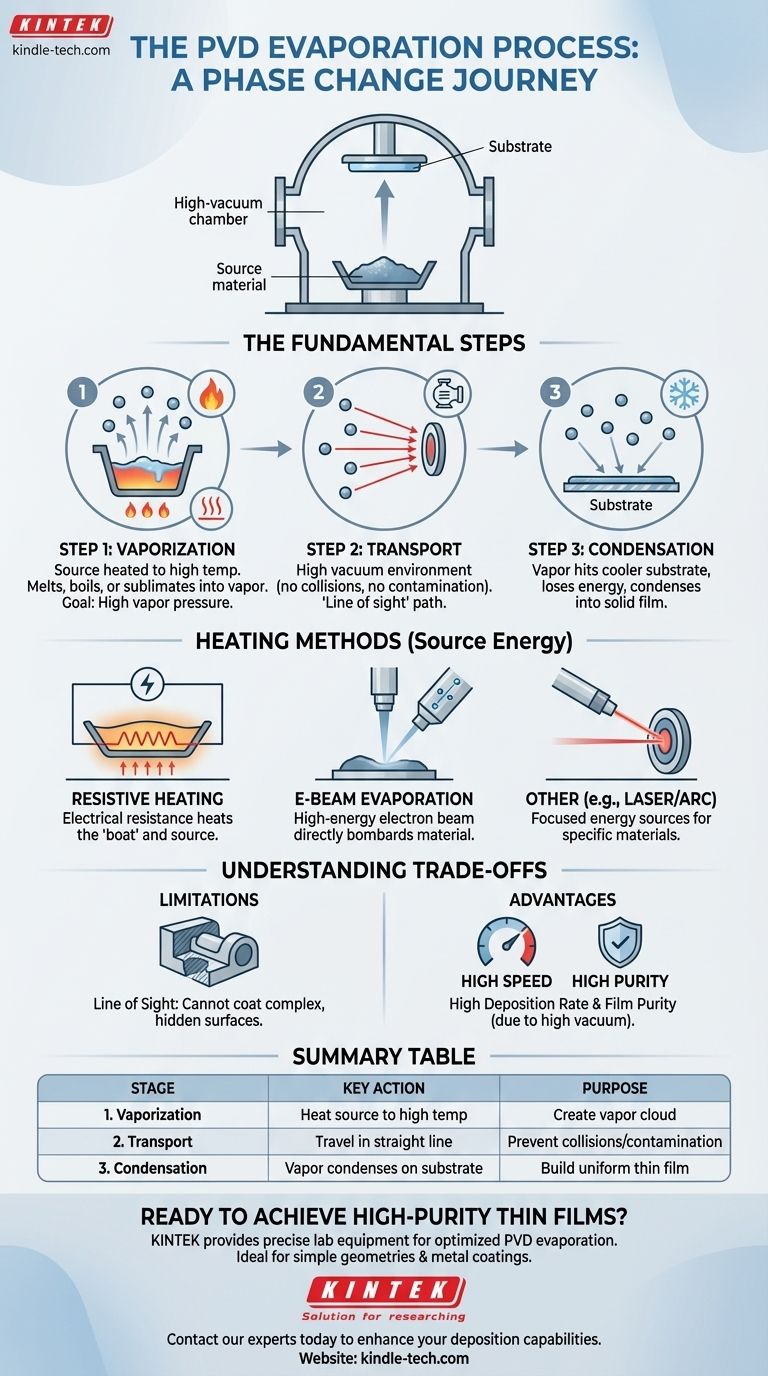

Die grundlegenden Schritte der PVD-Verdampfung

Der gesamte Prozess, obwohl technologisch anspruchsvoll, kann in drei verschiedene physikalische Phasen unterteilt werden. Das Verständnis jeder Phase ist entscheidend, um die Möglichkeiten und Grenzen der Methode zu verstehen.

Schritt 1: Materialverdampfung

Der Prozess beginnt mit dem Erhitzen des Ausgangsmaterials, oft als „Target“ bezeichnet, auf eine extrem hohe Temperatur.

Abhängig vom Material und dem Druck schmilzt es entweder und kocht dann in einen gasförmigen Zustand oder es sublimiert – geht direkt von einem Feststoff in einen Dampf über.

Ziel ist es, einen hohen Dampfdruck zu erzeugen, der eine dichte Wolke von Atomen für den Transport bereitstellt.

Schritt 2: Dampftransport

In dieser Phase wird das Vakuum unerlässlich. Die Kammer wird auf ein sehr hohes Vakuum gepumpt, um fast alle Luft- und andere Gasmoleküle zu entfernen.

Dies erreicht zwei Dinge: Es verhindert, dass die verdampften Atome mit anderen Partikeln kollidieren, und es eliminiert unerwünschte chemische Reaktionen mit atmosphärischen Gasen wie Sauerstoff.

Ohne Hindernisse bewegen sich die verdampften Atome auf einem geraden Weg von der Quelle weg, ein Merkmal, das als „Sichtlinien“-Transport bekannt ist.

Schritt 3: Filmkondensation

Die verdampften Atome erreichen schließlich das Substrat, das auf einer deutlich niedrigeren Temperatur als die Quelle gehalten wird.

Beim Kontakt mit dieser kühleren Oberfläche verlieren die Atome schnell ihre Wärmeenergie und kondensieren wieder in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und erzeugt einen sehr gleichmäßigen und dünnen Film auf der Oberfläche des Substrats. Eine geeignete Substratheizung kann verwendet werden, um die Filmhaftung und -struktur zu verbessern.

Schlüsselmethoden zum Erhitzen des Ausgangsmaterials

Der Hauptunterschied zwischen verschiedenen Verdampfungstechniken liegt darin, wie die anfängliche Energie dem Ausgangsmaterial zugeführt wird, um die Verdampfung zu induzieren.

Widerstandsheizung (thermische Verdampfung)

Dies ist eine der gebräuchlichsten Methoden. Das Ausgangsmaterial wird in einen Behälter, oft als „Boot“ oder Filament bezeichnet, aus einem hochschmelzenden Metall gelegt.

Ein hoher elektrischer Strom wird durch dieses Boot geleitet, wodurch es sich aufgrund des elektrischen Widerstands erhitzt. Diese Wärme wird dann auf das Ausgangsmaterial übertragen, wodurch es verdampft.

Elektronenstrahl- (E-Beam) Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten ist eine intensivere Energiequelle erforderlich.

Bei der E-Beam-Verdampfung wird ein hochenergetischer Elektronenstrahl erzeugt und magnetisch so geführt, dass er auf das Ausgangsmaterial trifft. Dieser direkte Elektronenbeschuss erhitzt einen lokalisierten Punkt sofort auf Temperaturen, die hoch genug für die Verdampfung sind.

Andere Methoden

Obwohl seltener, können auch andere Energiequellen verwendet werden. Laser können gebündelte Energie liefern, um das Ausgangsmaterial zu erhitzen, und Lichtbögen können ein Hochtemperaturplasma erzeugen, das das Target verdampft.

Die Kompromisse verstehen

Die Verdampfung ist eine leistungsstarke Technik, aber ihre Eigenschaften schaffen spezifische Vor- und Nachteile, die ihre Eignung für eine bestimmte Anwendung bestimmen.

Die „Sichtlinien“-Einschränkung

Da der Dampf sich in einer geraden Linie bewegt, wird jeder Teil des Substrats, der nicht direkt in der Sichtlinie der Quelle liegt, nicht beschichtet.

Dies macht die Verdampfung schwierig für die Beschichtung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen.

Hohe Abscheiderate

Ein wesentlicher Vorteil der Verdampfung ist ihre Geschwindigkeit. Im Vergleich zu anderen PVD-Techniken wie dem Sputtern kann die Verdampfung Filme viel schneller abscheiden.

Dies macht sie zu einer ausgezeichneten Wahl für Anwendungen, die einen hohen Durchsatz und schnelle Produktionszyklen erfordern.

Filmreinheit

Die Hochvakuumumgebung ist entscheidend für die Erzeugung außergewöhnlich reiner Filme. Durch das Entfernen von Restgasen minimiert der Prozess das Risiko, dass das Beschichtungsmaterial mit Verunreinigungen reagiert oder Gaseinschlüsse bildet, die die Integrität des Films beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen PVD-Methode hängt vollständig vom Material, der Geometrie des zu beschichtenden Teils und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Die Verdampfung ist aufgrund ihrer schnelleren Abscheideraten im Vergleich zum Sputtern oft die bevorzugte Methode.

- Wenn Sie einfache, flache oder leicht gekrümmte Oberflächen beschichten: Die „Sichtlinien“-Natur der Verdampfung ist perfekt für diese Geometrien geeignet und gewährleistet eine ausgezeichnete Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Metallfilme liegt: Die Verdampfung im Hochvakuum eignet sich hervorragend zur Herstellung sauberer, unverunreinigter Beschichtungen von Materialien wie Aluminium, Gold und Silber.

Letztendlich ist die PVD-Verdampfung eine direkte und effiziente Methode, um ein festes Material in eine hochleistungsfähige Dünnschichtbeschichtung umzuwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Erhitzen des Ausgangsmaterials auf hohe Temperatur | Erzeugung einer Dampfwolke aus Atomen/Molekülen |

| 2. Transport | Atome bewegen sich in gerader Linie durch ein Hochvakuum | Vermeidung von Kollisionen und Kontamination |

| 3. Kondensation | Dampf kondensiert auf einem kühleren Substrat | Aufbau eines gleichmäßigen, festen Dünnfilms |

Bereit, hochreine, hochdurchsatzfähige Dünnschichten in Ihrem Labor herzustellen?

Die PVD-Verdampfung ist ideal für die Beschichtung einfacher Geometrien mit Metallen wie Aluminium, Gold und Silber. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihren Verdampfungsprozess zu perfektionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsfähigkeiten verbessern und Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten