Einfach ausgedrückt, ist der Graphen-Transfer der kritische Prozess, bei dem eine nur ein Atom dicke Graphenschicht von dem Substrat, auf dem sie gewachsen ist, auf ein anderes, endgültiges Substrat übertragen wird, wo sie verwendet werden kann. Dieses mehrstufige Verfahren umfasst typischerweise das Beschichten des Graphens mit einem unterstützenden Polymer, das Auflösen des ursprünglichen Wachstumssubstrats und das sorgfältige Platzieren des verbleibenden Polymer/Graphen-Films auf einer Zieloberfläche, bevor die Trägerschicht entfernt wird.

Die größte Herausforderung bei der Verwendung von Graphen ist nicht nur seine Herstellung, sondern der empfindliche Transferprozess, der die Lücke zwischen großflächigem Wachstum und praktischer Anwendung schließt. Die Qualität dieses Transfers bestimmt direkt die endgültige Leistung des Graphenfilms.

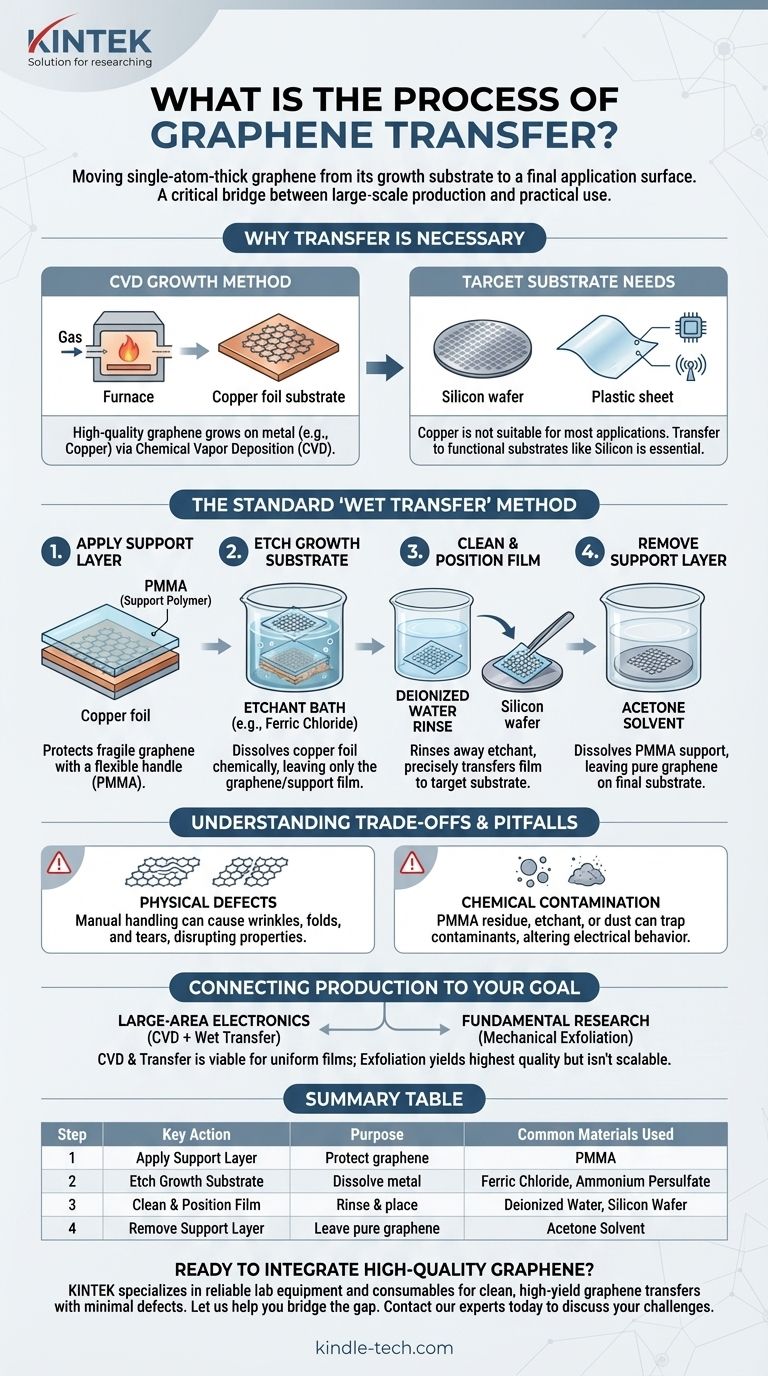

Warum ist ein Transferprozess notwendig?

Um die Notwendigkeit des Transfers zu verstehen, müssen wir uns zunächst ansehen, wie hochwertiges Graphen hergestellt wird. Die gebräuchlichste Methode zur Herstellung großer, gleichmäßiger Graphenschichten ist die chemische Gasphasenabscheidung (CVD).

Die CVD-Wachstumsmethode

CVD beinhaltet das Erhitzen eines Substrats, typischerweise einer Metallfolie wie Kupfer oder Nickel, in einem Ofen. Anschließend wird ein kohlenstoffhaltiges Gas (wie Methan) eingeleitet, das bei hohen Temperaturen zerfällt. Die Kohlenstoffatome ordnen sich dann auf der Oberfläche der Metallfolie neu an und bilden eine durchgehende, einzelne Graphenschicht.

Das Substrat-Dilemma

Die für das CVD-Wachstum verwendete Kupferfolie eignet sich hervorragend zur Katalyse der Graphenbildung, ist aber für die meisten Endanwendungen, wie Elektronik oder Sensoren, nicht nützlich. Um das Graphen zu verwenden, muss es vom Kupfer entfernt und auf ein funktionales Substrat, wie einen Siliziumwafer oder eine flexible Kunststofffolie, übertragen werden. Hier wird der Transferprozess unerlässlich.

Die standardmäßige „Nass-Transfer“-Methode erklärt

Die gebräuchlichste und anschaulichste Technik ist der Nass-Transfer, bei dem Flüssigkeiten zum Ätzen und Reinigen des Graphenfilms verwendet werden.

Schritt 1: Eine Trägerschicht auftragen

Zuerst wird eine unterstützende Polymerschicht, am häufigsten PMMA (der gleiche Kunststoff, der in Plexiglas verwendet wird), direkt auf die Graphen/Kupferfolie aufgetragen. Dieses Polymer fungiert als flexibler, transparenter Griff und verhindert, dass die zerbrechliche, nur ein Atom dicke Graphenschicht während der Handhabung reißt oder sich faltet.

Schritt 2: Das Wachstumssubstrat ätzen

Das gesamte PMMA/Graphen/Kupfer-Sandwich wird dann in ein chemisches Bad oder „Ätzmittel“ (wie Eisen(III)-chlorid oder Ammoniumpersulfat) gelegt. Diese Chemikalie löst gezielt die Kupferfolie auf, ohne das Graphen oder die PMMA-Trägerschicht zu beschädigen. Nach mehreren Stunden schwimmt nur noch der transparente PMMA/Graphen-Film in der Flüssigkeit.

Schritt 3: Den Film reinigen und positionieren

Der empfindliche Film wird vorsichtig in ein Bad mit deionisiertem Wasser überführt, um eventuelle Restchemikalien des Ätzmittels abzuspülen. Anschließend wird er mit dem Zielsubstrat (z. B. einem Siliziumwafer) aus dem Wasser „gefischt“. Dieser Schritt ist äußerst präzise Arbeit, da sich leicht Falten oder Blasen bilden können.

Schritt 4: Die Trägerschicht entfernen

Nachdem der Film auf dem Zielsubstrat positioniert und getrocknet ist, besteht der letzte Schritt darin, die PMMA-Trägerschicht zu entfernen. Dies geschieht, indem die gesamte Probe in ein Lösungsmittel wie Aceton getaucht wird, das das PMMA auflöst und nur die reine Graphenschicht auf dem endgültigen Substrat zurücklässt.

Die Kompromisse und Fallstricke verstehen

Obwohl notwendig, ist der Transferprozess die bedeutendste Quelle für Defekte und Verunreinigungen in CVD-Graphen, die sich direkt auf seine Endqualität auswirken.

Das Risiko physischer Defekte

Die manuelle Handhabung beim Bewegen und Platzieren des Films kann leicht zu Falten, Knicken und mikroskopischen Rissen führen. Diese strukturellen Unvollkommenheiten stören das perfekte hexagonale Gitter des Graphens und beeinträchtigen seine außergewöhnlichen elektronischen und mechanischen Eigenschaften erheblich.

Das Problem der chemischen Kontamination

Rückstände der PMMA-Trägerschicht, des Ätzmittels oder sogar Umgebungstaub können zwischen dem Graphen und dem neuen Substrat eingeschlossen werden. Diese Kontamination kann das elektrische Verhalten von Graphen verändern und es für Hochleistungselektronik weniger zuverlässig machen.

Der Engpass für die Fertigung

Während CVD die Produktion großer Graphenschichten ermöglicht, ist der Transferprozess oft langsam, empfindlich und schwer zu automatisieren. Dies stellt einen erheblichen Engpass für die Skalierung der Graphenproduktion für den weit verbreiteten kommerziellen Einsatz dar.

Produktion mit Ihrem Ziel verbinden

Ihre Wahl der Graphenproduktion und -handhabung hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik oder transparenten Leitern liegt: CVD-Wachstum, gefolgt von einem sorgfältigen Nass-Transfer, ist der praktikabelste Weg, um hochwertige, gleichmäßige Filme auf funktionalen Wafern zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder ersten Materialtests liegt: Mechanische Exfoliation (die „Scotch-Tape-Methode“) erzeugt Graphenflocken höchster Qualität und umgeht den Transferprozess vollständig, ist aber nicht skalierbar und liefert nur winzige, unregelmäßig geformte Proben.

Das Verständnis, dass die Reise des Graphens sowohl Wachstum als auch Transfer umfasst, ist der Schlüssel zur Nutzung seines wahren technologischen Potenzials.

Zusammenfassungstabelle:

| Schritt | Wichtige Aktion | Zweck | Häufig verwendete Materialien |

|---|---|---|---|

| 1 | Trägerschicht auftragen | Graphen während der Handhabung schützen | PMMA (Polymer) |

| 2 | Wachstumssubstrat ätzen | Ursprüngliche Metallfolie auflösen | Eisen(III)-chlorid, Ammoniumpersulfat |

| 3 | Film reinigen & positionieren | Abspülen und auf Zielsubstrat platzieren | Deionisiertes Wasser, Siliziumwafer |

| 4 | Trägerschicht entfernen | Reines Graphen auf dem Endsubstrat belassen | Aceton-Lösungsmittel |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Der Graphen-Transferprozess ist heikel, aber die richtige Laborausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien – von präzisen Ätzbädern bis hin zu Reinraummaterialien –, die Ihr Labor benötigt, um saubere, ertragreiche Graphen-Transfers mit minimalen Defekten und Verunreinigungen zu erzielen.

Lassen Sie uns Ihnen helfen, die Lücke zwischen Graphenproduktion und praktischer Anwendung zu schließen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Herausforderungen bei der Graphenhandhabung und -übertragung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Optikfenster für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen