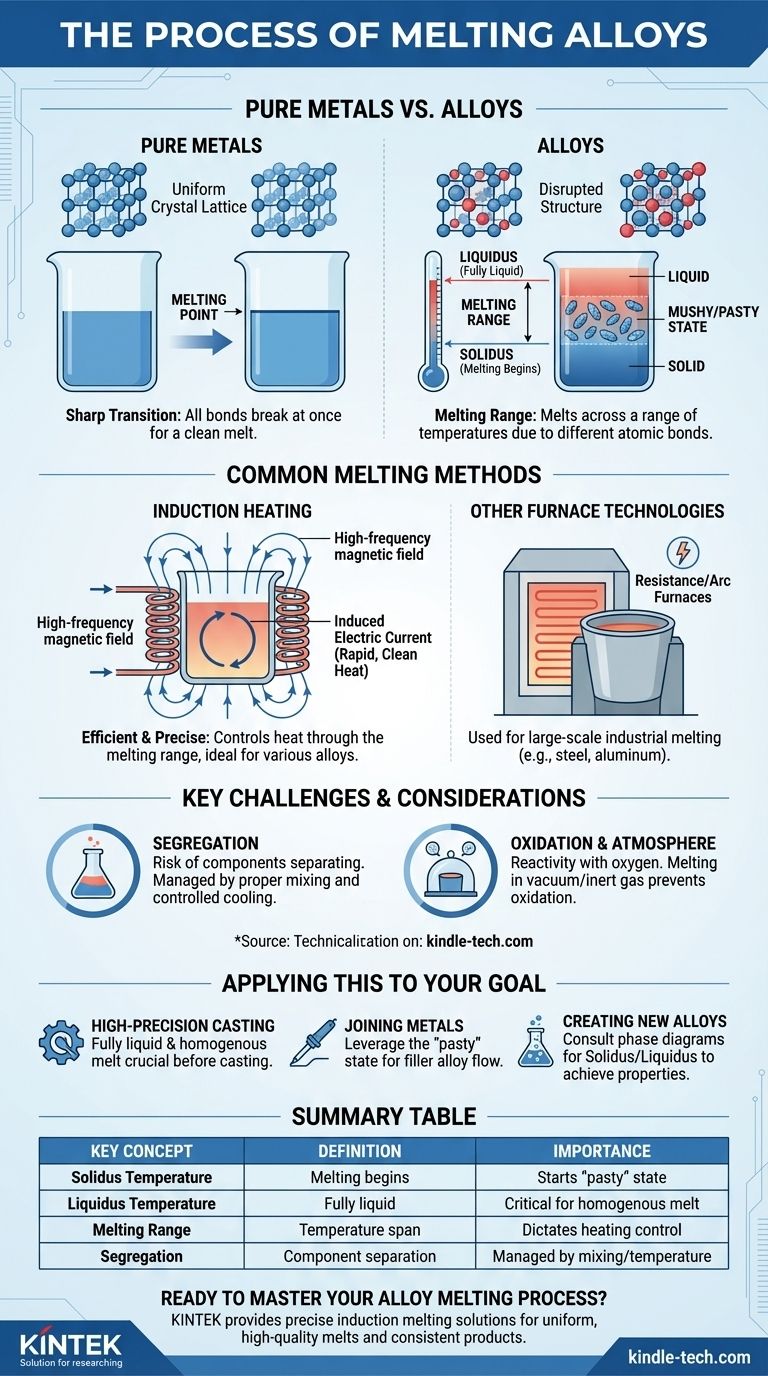

Der grundlegende Unterschied besteht darin, dass die meisten Legierungen nicht bei einer einzigen, spezifischen Temperatur schmelzen. Im Gegensatz zu reinen Metallen gehen sie über einen Temperaturbereich vom festen in den flüssigen Zustand über und durchlaufen dabei einen halbflüssigen oder „breiigen“ Zustand.

Der Schlüssel zum Verständnis, wie Legierungen schmelzen, liegt darin, vom Konzept eines einzelnen „Schmelzpunktes“ zu einem „Schmelzbereich“ überzugehen. Dieser Bereich wird durch zwei kritische Temperaturen definiert: den Solidus, bei dem das Schmelzen beginnt, und den Liquidus, bei dem die Legierung vollständig flüssig wird.

Die Wissenschaft des Schmelzbereichs

Das einzigartige Schmelzverhalten einer Legierung ist ein direktes Ergebnis ihrer atomaren Struktur. Das ist es, was sie von einem reinen Element unterscheidet.

Reine Metalle: Ein scharfer Übergang

Ein reines Metall, wie Eisen oder Kupfer, hat ein gleichmäßiges Kristallgitter. Alle seine Atome sind gleich groß und werden durch Bindungen gleicher Stärke zusammengehalten.

Wenn es auf seinen spezifischen Schmelzpunkt erhitzt wird, ist genügend Energie vorhanden, um alle diese Bindungen gleichzeitig zu brechen, was einen schnellen und sauberen Übergang vom festen in den flüssigen Zustand bewirkt.

Legierungen: Der Solidus und der Liquidus

Legierungen sind Mischungen aus zwei oder mehr Metallen. Die unterschiedlich großen Atome der Bestandteile stören die saubere, gleichmäßige Kristallstruktur.

Diese Störung erzeugt Bereiche mit schwächeren Bindungen. Wenn die Legierung erhitzt wird, beginnen diese schwächeren Bereiche zuerst bei einer Temperatur zu schmelzen, die als Solidus bekannt ist.

Der „breiige“ oder „pastöse“ Zustand

Zwischen den Solidus- und Liquidus-Temperaturen existiert die Legierung als Mischung aus festen Kristallen und geschmolzener Flüssigkeit. Dieser halbflüssige Zustand wird oft als „pastös“ oder „breiig“ beschrieben.

Erst wenn die Temperatur den Liquidus erreicht, ist genügend Energie vorhanden, um alle verbleibenden kristallinen Bindungen zu brechen, wodurch die gesamte Legierung vollständig geschmolzen wird.

Gängige Methoden zum Schmelzen von Legierungen

Die präzise Temperaturregelung über den Schmelzbereich ist entscheidend für die Erzielung eines gleichmäßigen, hochwertigen Endprodukts. Moderne Techniken sind für dieses Maß an Kontrolle ausgelegt.

Induktionserwärmung

Die Induktionserwärmung ist eine hocheffiziente und weit verbreitete Methode zum Schmelzen von Legierungen, von Edelmetallen wie Gold und Silber bis hin zu Industrielegierungen wie Messing und Bronze.

Dieser Prozess verwendet ein starkes, hochfrequentes magnetisches Wechselfeld, um einen elektrischen Strom direkt im Metall zu induzieren. Dieser interne Strom erzeugt schnelle, saubere und hochgradig kontrollierbare Wärme.

Die Präzision der Induktionserwärmung ist ideal, um den Weg einer Legierung durch ihren Solidus-Liquidus-Bereich zu steuern, ohne wertvolle Elemente zu überhitzen oder zu verbrennen.

Andere Ofentechnologien

Während die Induktion weit verbreitet ist, werden auch andere Methoden wie Widerstandsöfen (mit Heizelementen) oder Lichtbogenöfen (mit einem Hochleistungslichtbogen) eingesetzt, insbesondere für das großtechnische Schmelzen von Stahl- und Aluminiumlegierungen.

Wichtige Herausforderungen und Überlegungen

Der allmähliche Schmelzprozess von Legierungen birgt einzigartige Herausforderungen, die bewältigt werden müssen, um die Qualität des Endmaterials zu gewährleisten.

Das Risiko der Entmischung

Da sich verschiedene Komponenten der Legierung mit unterschiedlicher Geschwindigkeit schmelzen oder erstarren können, besteht die Gefahr, dass sie sich trennen. Dies wird als Entmischung bezeichnet.

Wird die Entmischung nicht durch richtiges Mischen und kontrolliertes Abkühlen verhindert, kann dies zu einem inkonsistenten Endgussteil mit Schwachstellen oder schlechter Leistung führen.

Kontrolle der Atmosphäre

Viele Metalle, wie Aluminium, reagieren stark mit Sauerstoff, insbesondere im geschmolzenen Zustand.

Das Schmelzen erfolgt daher oft im Vakuum oder unter einer inerten Gasatmosphäre (wie Argon), um Oxidation zu verhindern, die Verunreinigungen einführen und die Integrität der Legierung beeinträchtigen kann.

Anwendung auf Ihr Ziel

Das Verständnis des Schmelzbereichs einer Legierung ist nicht nur akademisch; es wirkt sich direkt darauf aus, wie Sie Ihre Arbeit angehen sollten.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Gießen liegt (z. B. Schmuck oder Luft- und Raumfahrt): Sie müssen eine präzise gesteuerte Heizmethode wie die Induktion verwenden, um sicherzustellen, dass die Legierung vor dem Gießen vollständig flüssig und homogen wird.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Metallen liegt (z. B. Löten oder Hartlöten): Sie nutzen bewusst den „pastösen“ Zustand der Fülllegierung, damit sie in die Fuge fließen kann, bevor sie vollständig erstarrt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Legierungen liegt: Sie müssen Phasendiagramme sorgfältig konsultieren, um die Solidus- und Liquidus-Temperaturen vorherzusagen und die gewünschten Materialeigenschaften zu erzielen.

Die Beherrschung einer Legierung erfordert das Verständnis ihres einzigartigen Weges vom festen zum flüssigen Zustand.

Zusammenfassungstabelle:

| Schlüsselkonzept | Definition | Bedeutung |

|---|---|---|

| Solidus-Temperatur | Die Temperatur, bei der das Schmelzen beginnt. | Markiert den Beginn des halbflüssigen „pastösen“ Zustands. |

| Liquidus-Temperatur | Die Temperatur, bei der die Legierung vollständig flüssig ist. | Entscheidend für die Erzielung einer homogenen Schmelze zum Gießen. |

| Schmelzbereich | Die Temperaturspanne zwischen Solidus und Liquidus. | Bestimmt den erforderlichen Heizprozess und die Steuerung. |

| Entmischung | Das Risiko der Trennung von Legierungsbestandteilen während des Schmelzens/Abkühlens. | Wird durch richtiges Mischen und kontrollierte Temperatur gesteuert. |

Bereit, Ihren Legierungsschmelzprozess zu meistern?

Ob Sie im Bereich des hochpräzisen Gießens, des Metallfügens oder der Legierungsentwicklung tätig sind, präzise Temperaturkontrolle ist unerlässlich. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich präzise gesteuerter Induktionsschmelzöfen, die Ihnen helfen, den Solidus-Liquidus-Bereich effizient zu navigieren.

Wir bieten Lösungen, die Ihnen helfen:

- Gleichmäßige, hochwertige Schmelzen zu erzielen.

- Oxidation und Entmischung zu minimieren.

- Die Konsistenz und Integrität Ihres Endprodukts zu verbessern.

Lassen Sie uns Ihre spezifischen Laboranforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Schmelzlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen