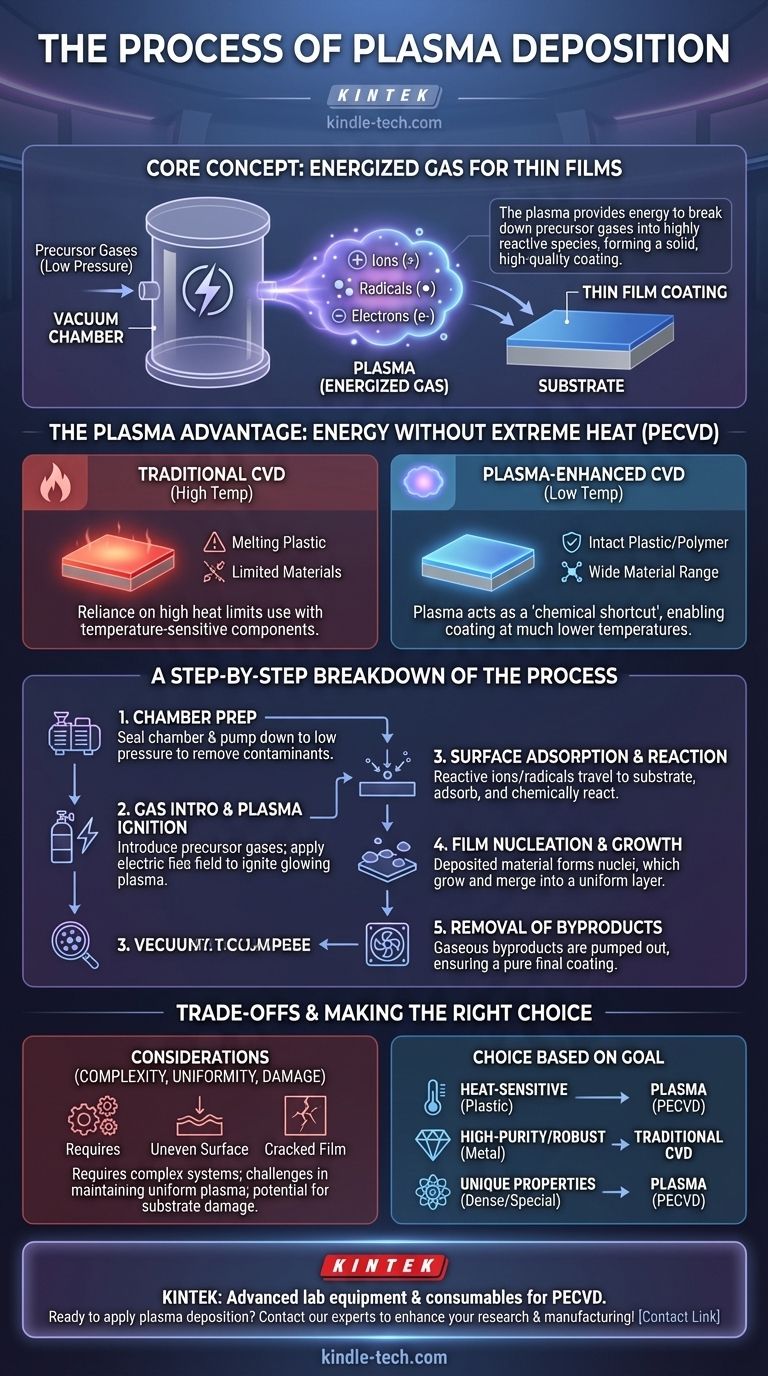

Im Kern ist die Plasmaabscheidung ein Prozess, der ein angeregtes Gas oder Plasma nutzt, um die notwendigen Bedingungen für das Wachstum eines dünnen Films auf einer Oberfläche zu schaffen. Innerhalb einer Vakuumkammer liefert das Plasma die Energie, um Vorläufergase in hochreaktive chemische Spezies zu zerlegen. Diese reaktiven Spezies kondensieren und bilden eine feste, hochwertige Beschichtung auf einem Zielobjekt, dem sogenannten Substrat.

Die entscheidende Funktion des Plasmas bei der Abscheidung besteht nicht darin, die gesamte Kammer zu erhitzen, sondern die Quellgase direkt anzuregen. Diese „chemische Abkürzung“ erzeugt reaktive Teilchen, die bei viel niedrigeren Temperaturen als bei herkömmlichen Methoden eine Beschichtung bilden und damit den Anwendungsbereich der beschichtbaren Materialien dramatisch erweitern.

Die Grundlage: Warum Plasma verwendet wird

Um die Plasmaabscheidung zu verstehen, ist es hilfreich, zunächst den Prozess zu verstehen, den sie verbessert: die Chemische Gasphasenabscheidung (CVD).

Der Standard-CVD-Prozess

Bei einem herkömmlichen CVD-Verfahren wird ein Substrat in eine Reaktionskammer gegeben und auf sehr hohe Temperaturen erhitzt.

Anschließend werden Vorläufergase, die das Beschichtungsmaterial enthalten, eingeleitet. Die extreme Hitze liefert die Energie, die benötigt wird, um die chemischen Bindungen in diesen Gasen aufzubrechen, wodurch sie auf der heißen Substratoberfläche reagieren und den gewünschten Film bilden können.

Die Begrenzung durch Hitze

Die Abhängigkeit von hohen Temperaturen ist die Haupteinschränkung der Standard-CVD. Das bedeutet, dass Materialien mit niedrigem Schmelzpunkt, wie Kunststoffe, bestimmte Polymere oder andere temperaturempfindliche Komponenten, nicht beschichtet werden können, ohne sie zu beschädigen oder zu zerstören.

Der Plasma-Vorteil: Energie ohne extreme Hitze

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) überwindet diese Hitzebeschränkung, indem sie Plasma als Energiequelle nutzt.

Plasmeerzeugung

Ein elektrisches Feld wird auf das unter niedrigem Druck stehende Vorläufergas in der Kammer angelegt. Diese Energie reißt Elektronen von den Gasatomen oder -molekülen ab und erzeugt eine Mischung aus freien Elektronen, positiv geladenen Ionen und hochreaktiven neutralen Teilchen, den sogenannten Radikalen. Dieses angeregte, ionisierte Gas ist das Plasma.

Direkte Gasaktivierung

Diese Plasmaumgebung ist extrem energiereich. Die Kollisionen innerhalb des Plasmas zerlegen die stabilen Vorläufergase effizient in die notwendigen reaktiven Spezies.

Diese Aktivierung erfolgt in der Gasphase selbst, nicht weil das Substrat heiß ist. Die Energie wird präzise dorthin geliefert, wo sie benötigt wird – zu den Vorläufermolekülen.

Der Vorteil niedriger Temperaturen

Da das Plasma die Hauptarbeit des Aufbrechens chemischer Bindungen übernimmt, muss das Substrat nicht stark erhitzt werden. Dies ermöglicht die Abscheidung hochwertiger, haltbarer Beschichtungen auf Materialien, die in einem herkömmlichen CVD-Reaktor schmelzen oder sich verformen würden.

Eine schrittweise Aufschlüsselung des Prozesses

Der Plasmaabscheidungsprozess folgt einer Reihe sorgfältig kontrollierter Schritte, um den Film Schicht für Schicht aufzubauen.

1. Kammerpräparation

Der Prozess beginnt damit, dass das Substrat in eine Vakuumkammer eingebracht wird. Die Kammer wird versiegelt und auf einen sehr niedrigen Druck evakuiert, um Luft und potenzielle Verunreinigungen wie Staub oder Wasserdampf zu entfernen.

2. Gaseinleitung und Plasmaentzündung

Die Vorläufergase, die die Atome für den gewünschten Film enthalten, werden mit kontrollierter Durchflussrate in die Kammer eingeleitet. Anschließend wird ein elektrisches Feld angelegt, das das Gas zündet und es in ein leuchtendes Plasma umwandelt.

3. Oberflächenadsorption und Reaktion

Die im Plasma erzeugten Ionen und Radikale diffundieren und bewegen sich in Richtung des Substrats. Diese hochreaktiven Teilchen haften an der Oberfläche (Adsorption) und reagieren miteinander, um den festen Film zu bilden.

4. Filmnukleation und Wachstum

Das abgeschiedene Material beginnt, kleine Inseln oder Keime auf dem Substrat zu bilden. Während der Prozess fortschreitet, wachsen diese Keime zusammen und bilden einen kontinuierlichen, gleichmäßigen Dünnfilm über die gesamte Oberfläche.

5. Entfernung von Nebenprodukten

Alle gasförmigen Nebenprodukte der chemischen Reaktionen werden durch das Vakuumpumpsystem aus der Kammer entfernt, was einen sauberen Prozess und eine reine Endbeschichtung gewährleistet.

Die Abwägungen verstehen

Obwohl die Plasmaabscheidung leistungsstark ist, ist sie nicht ohne Komplexität.

Systemkomplexität

PECVD-Anlagen sind komplexer und teurer als einfache thermische CVD-Öfen. Sie erfordern hochentwickelte Netzteile, Gasversorgungssysteme und Vakuumtechnologie, um das Plasma zu erzeugen und zu steuern.

Erreichen der Gleichmäßigkeit

Die Aufrechterhaltung eines perfekt gleichmäßigen Plasmas über einem großen oder komplex geformten Substrat kann schwierig sein. Ein ungleichmäßiges Plasma kann zu Schwankungen in der Dicke und den Eigenschaften der Endbeschichtung führen.

Potenzial für Schäden

Die energiereichen Teilchen im Plasma können manchmal unbeabsichtigte Schäden an der Substratoberfläche oder dem wachsenden Film verursachen. Dies erfordert eine sorgfältige Abstimmung der Plasma-Bedingungen, um Reaktivität und Kontrolle auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate wie Kunststoffe oder Polymere liegt: Die Plasmaabscheidung ist die überlegene Wahl, da sie das Wachstum hochwertiger Filme ermöglicht, ohne das darunter liegende Material zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Filme auf robusten Hochtemperaturmaterialien liegt: Die herkömmliche Hochtemperatur-CVD könnte eine einfachere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Filme mit einzigartigen Eigenschaften liegt: Die energiereiche Plasmaumgebung kann Filme mit Strukturen und Eigenschaften erzeugen, die mit rein thermischen Methoden schwer zu erreichen sind.

Letztendlich bietet die Plasmaabscheidung ein Maß an Prozesskontrolle und Materialvielfalt, das die Möglichkeiten der Oberflächentechnik grundlegend erweitert.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Kammerpräparation | Vakuum erzeugen | Verunreinigungen entfernen |

| Plasmaentzündung | Elektrisches Feld auf Gas anlegen | Reaktive Ionen/Radikale erzeugen |

| Oberflächenreaktion | Teilchen adsorbieren am Substrat | Filmnukleation beginnt |

| Filmwachstum | Kontinuierliche Abscheidung | Gleichmäßige Dünnschichtbildung |

| Nebenproduktentfernung | Vakuumpumpen | Reine Endbeschichtung |

Sind Sie bereit, die Plasmaabscheidungstechnologie in Ihrem Labor einzusetzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für plasmaunterstützte chemische Gasphasenabscheidungsprozesse (PECVD). Ganz gleich, ob Sie mit temperaturempfindlichen Polymeren, Kunststoffen oder präzisen Dünnschichtbeschichtungen arbeiten, unsere Lösungen helfen Ihnen, überlegene Ergebnisse im Bereich der Oberflächentechnik zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschungs- und Fertigungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung