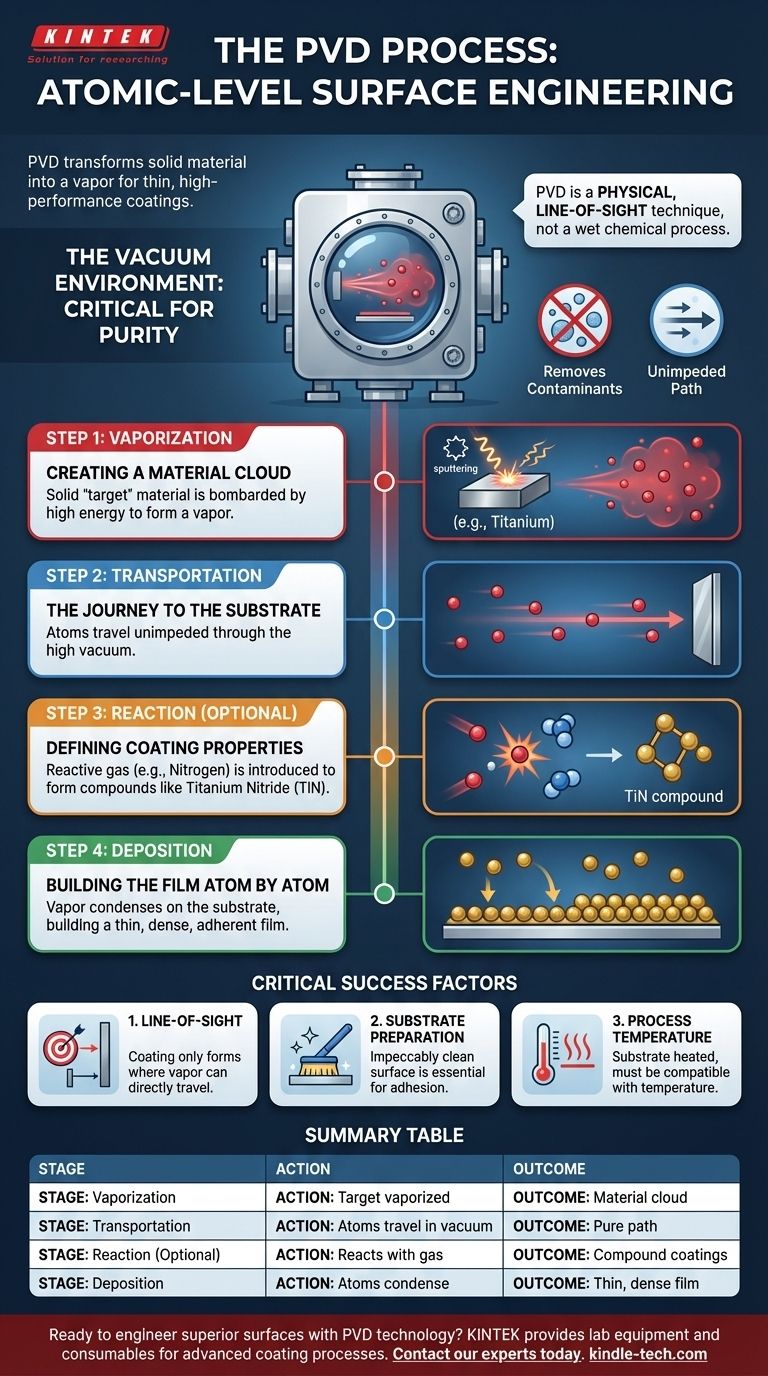

Im Kern ist das Physikalische Gasphasenabscheidungsverfahren (PVD) eine vakuumbasierte Technik, die ein festes Material in einen Dampf umwandelt, es Atom für Atom durch das Vakuum transportiert und es dann als dünne, hochleistungsfähige Beschichtung auf ein Substrat abscheidet. Bei dieser Methode geht es im Wesentlichen darum, eine neue Oberflächenschicht von Grund auf aufzubauen, was eine präzise Kontrolle über die endgültigen Eigenschaften der Veredelung ermöglicht.

Die wesentliche Erkenntnis ist, dass PVD kein nasschemisches Verfahren wie die Galvanisierung ist; es ist eine physikalische, Sichtlinien-Technik, die in einem Hochvakuum durchgeführt wird. Diese Vakuumumgebung ist der Schlüssel, der es einzelnen Atomen eines Beschichtungsmaterials ermöglicht, ungehindert von einer Quelle zum Zielteil zu gelangen und so einen reinen, dichten und stark gebundenen Film zu gewährleisten.

Die Umgebung: Die kritische Rolle des Vakuums

Bevor eine Beschichtung erfolgen kann, muss die richtige Umgebung geschaffen werden. Der gesamte PVD-Prozess findet in einer versiegelten Vakuumkammer statt.

Warum ein Vakuum unerlässlich ist

Das Hochvakuum (sehr niedriger Druck) ist aus zwei Gründen entscheidend. Erstens entfernt es Luft und andere Gasmoleküle, die die Beschichtung kontaminieren oder unkontrolliert mit dem verdampften Material reagieren könnten.

Zweitens bietet es einen klaren, ungehinderten Weg für die Beschichtungsatome, von ihrer Quelle zum zu beschichtenden Teil, dem sogenannten Substrat, zu gelangen.

Den PVD-Prozess dekonstruieren: Schritt für Schritt

Obwohl spezifische Techniken variieren, folgt jeder PVD-Prozess drei grundlegenden Phasen. Eine vierte, optionale Reaktionsphase wird oft hinzugefügt, um spezifische hochleistungsfähige Keramikbeschichtungen zu erzeugen.

Schritt 1: Verdampfung – Erzeugung einer Materialwolke

Der Prozess beginnt mit einem festen Ausgangsmaterial, dem sogenannten Target. Dieses Target besteht aus dem Material, das wir für die Beschichtung verwenden möchten (z. B. Titan, Chrom, Aluminium).

Eine hochenergetische Quelle wird verwendet, um dieses Target zu bombardieren, Atome herauszulösen und sie in einen Dampf oder ein Plasma umzuwandeln. Gängige Methoden sind das Sputtern, das Ionen verwendet, um Atome vom Target zu lösen, oder die thermische Verdampfung, die Wärme nutzt, um sie abzukochen.

Schritt 2: Transport – Die Reise zum Substrat

Einmal verdampft, bewegen sich diese Atome oder Moleküle durch die Vakuumkammer vom Target zum Substrat. Das Vakuum stellt sicher, dass sie sich geradlinig bewegen, ohne mit anderen Partikeln zu kollidieren, was den Prozess stören würde.

Schritt 3: Die Reaktion – Definition der Beschichtungseigenschaften

Dies ist eine oft entscheidende Phase, in der die endgültigen Eigenschaften der Beschichtung definiert werden. Für viele Anwendungen wird ein spezifisches reaktives Gas (wie Stickstoff, Sauerstoff oder Methan) präzise in die Kammer eingeleitet.

Die verdampften Metallatome reagieren mit diesem Gas, um eine neue Verbindung zu bilden. Zum Beispiel reagiert Titandampf mit Stickstoffgas, um die extrem harte, goldfarbene Verbindung Titannitrid (TiN) zu bilden. Wenn kein reaktives Gas verwendet wird, scheidet sich das ursprüngliche Ausgangsmaterial in seiner reinen Form ab.

Schritt 4: Abscheidung – Aufbau des Films Atom für Atom

Wenn der Beschichtungsdampf das Substrat erreicht, kondensiert er auf der kühleren Oberfläche. Diese Kondensation baut sich Atom für Atom auf und bildet einen dünnen, dichten und stark haftenden Film.

Da der Film auf atomarer Ebene aufgebaut wird, passt er sich präzise der Oberflächentextur des Substrats an und bietet gleichzeitig eine völlig neue Reihe von Oberflächeneigenschaften.

Häufige Fallstricke und Überlegungen

PVD ist eine leistungsstarke Technologie, aber ihre Wirksamkeit hängt vom Verständnis ihrer Funktionsprinzipien und Einschränkungen ab.

Sichtlinienabhängigkeit

PVD ist ein "Sichtlinien"-Verfahren. Die Beschichtung kann nur auf Oberflächen gebildet werden, die das verdampfte Ausgangsmaterial direkt erreichen kann. Dies macht es schwierig, das Innere komplexer Formen oder tiefer, enger Löcher gleichmäßig zu beschichten.

Die Substratvorbereitung ist alles

Die Haftung und Qualität der PVD-Beschichtung hängen entscheidend von der Sauberkeit des Substrats ab. Die Oberfläche muss makellos sauber sein – frei von Ölen, Oxiden und anderen Verunreinigungen –, damit die atomare Bindung korrekt gebildet werden kann. Unsachgemäße Reinigung ist eine Hauptursache für Beschichtungsversagen.

Prozesstemperatur

Obwohl PVD im Vergleich zu Techniken wie CVD als "Niedertemperatur"-Verfahren gilt, wird das Substrat immer noch auf mehrere hundert Grad Celsius erhitzt. Diese Temperatur muss mit dem Substratmaterial kompatibel sein, um Verformungen oder eine Veränderung seiner grundlegenden Eigenschaften zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der PVD-Prozessschritte ermöglicht es Ihnen, die richtige Art der Beschichtung für Ihre Anwendung zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie benötigen einen reaktiven PVD-Prozess, der eine Keramikbeschichtung erzeugt, wie Titannitrid (TiN), Chromnitrid (CrN) oder Titancarbonitrid (TiCN).

- Wenn Ihr Hauptaugenmerk auf einer spezifischen dekorativen Farbe oder Leitfähigkeit liegt: Ein nicht-reaktiver PVD-Prozess, der ein reines Metall (wie Titan oder Aluminium) oder eine spezifische Legierung abscheidet, ist wahrscheinlich die optimale Wahl.

- Wenn Ihr Bauteil komplexe interne Geometrien aufweist: Sie müssen die Sichtlinien-Natur von PVD berücksichtigen und sicherstellen, dass das Teil korrekt fixiert ist, oder prüfen, ob ein alternatives, nicht-sichtlinienbasiertes Verfahren besser geeignet ist.

Durch die Kontrolle jedes Schritts dieser atomaren Konstruktion ermöglicht PVD die präzise Entwicklung von Oberflächen mit überragender Leistung.

Zusammenfassungstabelle:

| PVD-Prozessphase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Verdampfung | Targetmaterial wird verdampft (z. B. durch Sputtern). | Erzeugt eine Wolke von Beschichtungsatomen. |

| 2. Transport | Atome bewegen sich ungehindert durch ein Hochvakuum. | Gewährleistet einen reinen, direkten Weg zum Substrat. |

| 3. Reaktion (Optional) | Dampf reagiert mit einem Gas (z. B. Stickstoff). | Bildet Verbundbeschichtungen wie Titannitrid (TiN). |

| 4. Abscheidung | Atome kondensieren und binden an das Substrat. | Baut einen dünnen, dichten und stark haftenden Film auf. |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für fortschrittliche Beschichtungsverfahren erforderlich sind. Ob Sie verschleißfeste Werkzeuge oder dekorative Oberflächen entwickeln, unsere Lösungen unterstützen präzise, hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen PVD- und Oberflächentechnikbedürfnisse Ihres Labors erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung