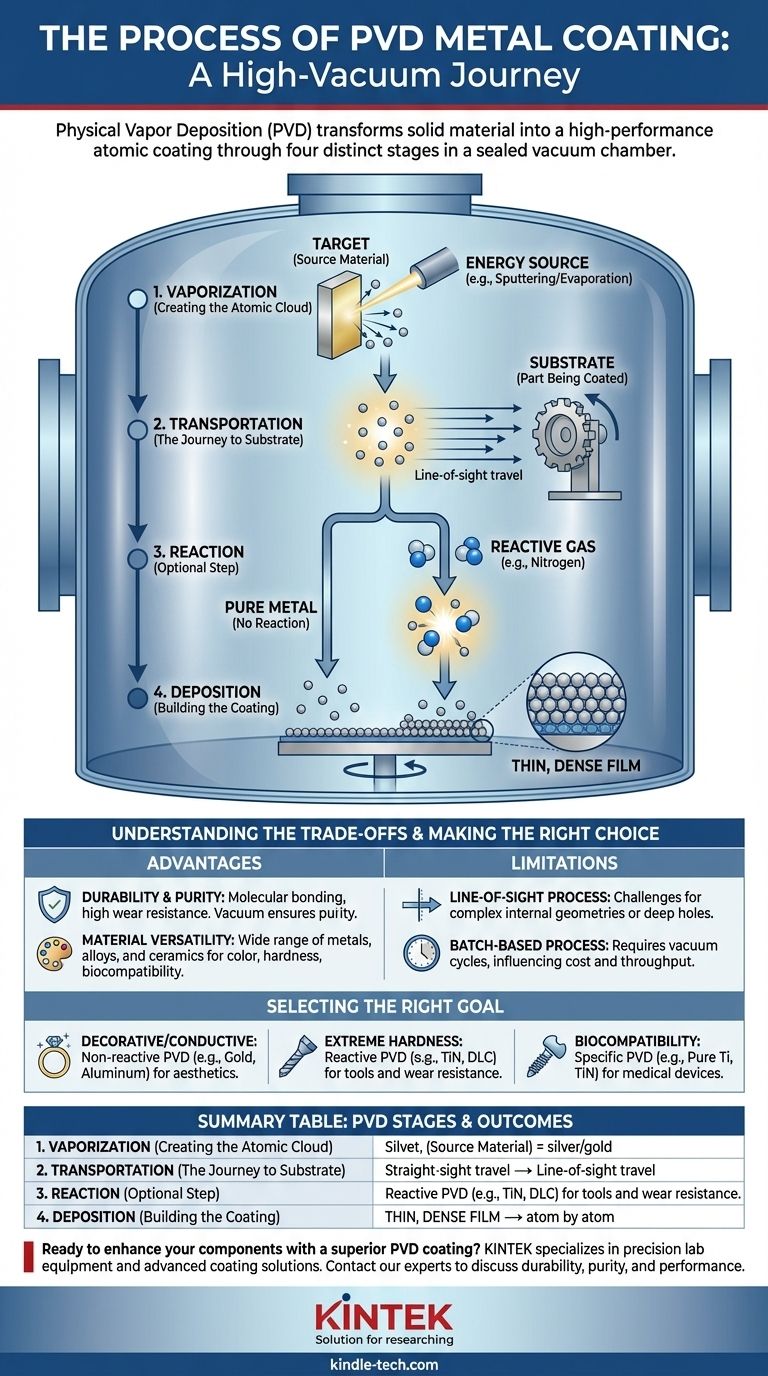

Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) für Metalle ein Hochvakuumprozess, der ein festes Ausgangsmaterial, das sogenannte „Target“, in einen Dampf umwandelt. Dieser Dampf bewegt sich dann durch die Vakuumkammer und kondensiert auf der Oberfläche eines Teils oder „Substrats“, wodurch Schicht für Schicht eine neue, hochleistungsfähige Beschichtung entsteht. Der gesamte Prozess läuft im Allgemeinen in vier verschiedenen Phasen ab: Verdampfung, Transport, Reaktion und Abscheidung.

Das Kernprinzip von PVD ist die physikalische Übertragung von Material von einer Quelle auf eine Oberfläche, ohne die grundlegende Chemie des Materials zu verändern, es sei denn, es wird absichtlich eine Reaktion eingeleitet. Das Verständnis, dass dieser „Reaktionsschritt“ optional ist, ist der Schlüssel zum Verständnis der Vielseitigkeit von PVD zur Herstellung sowohl reiner Metalloberflächen als auch ultraharter Keramikbeschichtungen.

Den PVD-Prozess entschlüsseln

Um wirklich zu verstehen, wie PVD funktioniert, stellt man es sich am besten als eine kontrollierte, vierstufige Reise vor, die in einer versiegelten Kammer stattfindet. Jede Stufe spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften der Beschichtung.

Die Grundlage: Eine Hochvakuumumgebung

Bevor eine Beschichtung beginnen kann, werden Luft und andere Gase aus der PVD-Kammer gepumpt, um ein nahezu perfektes Vakuum zu erzeugen. Dies ist unerlässlich.

Diese Hochvakuumumgebung ist entscheidend, da sie verhindert, dass der Metalldampf mit luftgetragenen Verunreinigungen wie Sauerstoff oder Wasser reagiert, wodurch eine reine Beschichtung gewährleistet wird. Sie ermöglicht es den verdampften Atomen auch, sich frei von der Quelle zum Teil zu bewegen, ohne mit Luftmolekülen zu kollidieren.

Stufe 1: Verdampfung (Erzeugung der Atomwolke)

Dies ist der Schritt, bei dem das feste Beschichtungsmaterial in ein Gas umgewandelt wird. Eine Hochenergiequelle wird auf das Target (den Block aus reinem Ausgangsmaterial) gerichtet.

Die gängigsten Methoden sind das Sputtern, bei dem das Target mit energiereichen Ionen bombardiert wird, um Atome physikalisch herauszuschlagen, oder die thermische Verdampfung, bei der Wärme verwendet wird, um das Material zu verdampfen. Das Ergebnis ist eine Wolke aus gasförmigem Ausgangsmaterial.

Stufe 2: Transport (Der Weg zum Substrat)

Nach der Verdampfung bewegen sich die Atome oder Moleküle durch die Vakuumkammer vom Target zum Substrat (dem zu beschichtenden Teil).

Dies ist typischerweise eine „Sichtlinien“-Reise. Die Dampfpartikel bewegen sich in einer geraden Linie, bis sie auf eine Oberfläche treffen, weshalb Teile oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Stufe 3: Reaktion (Der optionale, aber entscheidende Schritt)

Diese Stufe definiert die beiden Hauptkategorien von PVD. Sie kann auftreten oder auch nicht, je nach gewünschtem Ergebnis.

Wenn das Ziel eine reine Metallbeschichtung (wie Gold oder Aluminium) ist, wird dieser Schritt übersprungen. Wenn das Ziel jedoch eine extrem harte Keramikbeschichtung ist, wird eine kontrollierte Menge eines reaktiven Gases (wie Stickstoff oder Sauerstoff) in die Kammer geleitet. Die Metallatome reagieren mit diesem Gas, um eine neue Verbindung zu bilden, wie Titannitrid oder Chromoxid.

Stufe 4: Abscheidung (Aufbau der Beschichtung Atom für Atom)

In der letzten Stufe erreicht der Metalldampf (oder der neu gebildete Verbindungsdampf) das Substrat und kondensiert auf dessen Oberfläche.

Da das Substrat oft eine niedrigere Temperatur hat, verfestigt sich der Dampf schnell und bildet einen sehr dichten, dünnen und stark haftenden Film. Diese Abscheidung auf atomarer Ebene verleiht PVD-Beschichtungen ihre überlegene Festigkeit und Gleichmäßigkeit.

Die Kompromisse verstehen

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre spezifischen Vorteile und Einschränkungen zu erkennen, um festzustellen, ob sie die richtige Lösung für Ihre Anwendung ist.

Vorteil: Haltbarkeit und Reinheit

PVD-Beschichtungen sind molekular mit dem Substrat verbunden, wodurch sie unglaublich hart und widerstandsfähig gegen Verschleiß, Korrosion und Abrieb sind. Der Vakuumprozess gewährleistet ein Reinheitsniveau, das mit anderen Methoden wie der Galvanisierung schwer zu erreichen ist.

Vorteil: Materialvielfalt

Der Prozess ermöglicht die Abscheidung von reinen Metallen, komplexen Legierungen und extrem harten Keramikverbindungen. Dies bietet Ingenieuren und Designern eine riesige Materialpalette zur Auswahl von Eigenschaften, die von Farbe und Leitfähigkeit bis hin zu Härte und Biokompatibilität reichen.

Einschränkung: Sichtlinienprozess

Da der Dampf sich in einer geraden Linie bewegt, kann die Beschichtung komplexer Innengeometrien oder tiefer, schmaler Löcher eine Herausforderung darstellen. Eine gleichmäßige Dicke erfordert eine sorgfältige Teileausrichtung und oft komplexe rotierende Vorrichtungen innerhalb der Kammer.

Einschränkung: Ein chargenbasierter Prozess

PVD ist kein kontinuierlicher Prozess. Teile müssen in eine Kammer geladen, das Vakuum erzeugt, der Prozess durchgeführt und dann die Kammer entlüftet werden, um die Teile zu entnehmen. Dieser Chargencharakter kann die Kosten und den Durchsatz im Vergleich zu anderen Veredelungsmethoden beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Endziel bestimmt, welche Variante des PVD-Prozesses am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen oder leitfähigen reinen Metalloberfläche liegt: Nicht-reaktives PVD ist die richtige Wahl, wobei der Schritt „Reaktion“ weggelassen wird, um Materialien wie Gold, Aluminium oder Chrom direkt abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Reaktives PVD ist notwendig, um harte Keramikverbindungen wie Titannitrid (TiN), Chromnitrid (CrN) oder diamantähnlichen Kohlenstoff (DLC) auf Werkzeugen und Komponenten zu bilden.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: Spezifische nicht-reaktive oder reaktive PVD-Prozesse werden gewählt, um inerte Materialien wie reines Titan oder Titannitrid (TiN) abzuscheiden, die für den Kontakt mit dem menschlichen Körper sicher sind.

Indem Sie diese grundlegenden Phasen verstehen, können Sie über die bloße Angabe von „PVD“ hinausgehen und gezielt das richtige Material und den richtigen Prozess auswählen, um die gewünschte Leistung zu erzielen.

Zusammenfassungstabelle:

| PVD-Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird durch Sputtern oder Verdampfung in Dampf umgewandelt. | Erzeugt eine Wolke von Quellatomen. |

| 2. Transport | Dampf bewegt sich in einer geraden Linie durch die Vakuumkammer. | Atome bewegen sich von der Quelle zum Substrat. |

| 3. Reaktion (Optional) | Dampf reagiert mit einem Gas (z. B. Stickstoff), um eine Verbindung zu bilden. | Erzeugt ultrahartes Keramikbeschichtungen (z. B. TiN). |

| 4. Abscheidung | Dampf kondensiert und bindet an die Substratoberfläche. | Bildet einen dichten, dünnen und stark haftenden Film. |

Bereit, Ihre Komponenten mit einer überlegenen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Ob Sie langlebige Werkzeugbeschichtungen, biokompatible Oberflächen für medizinische Geräte oder dekorative Metallschichten entwickeln müssen, unser Fachwissen stellt sicher, dass Sie genau die Materialeigenschaften erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihrem Labor- oder Fertigungsprozess Haltbarkeit, Reinheit und Leistung verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung