Im Kern ist die Vakuumbeschichtung kein einzelner Prozess, sondern eine Familie ausgeklügelter Techniken, die verwendet werden, um eine dünne, hochleistungsfähige Schicht auf eine Oberfläche in einer Vakuumkammer aufzubringen. Diese Prozesse funktionieren, indem ein Beschichtungsmaterial in einen Dampf umgewandelt wird, der dann durch das Vakuum strömt und auf dem Zielobjekt, oder Substrat, kondensiert, um die gewünschte Beschichtung zu bilden.

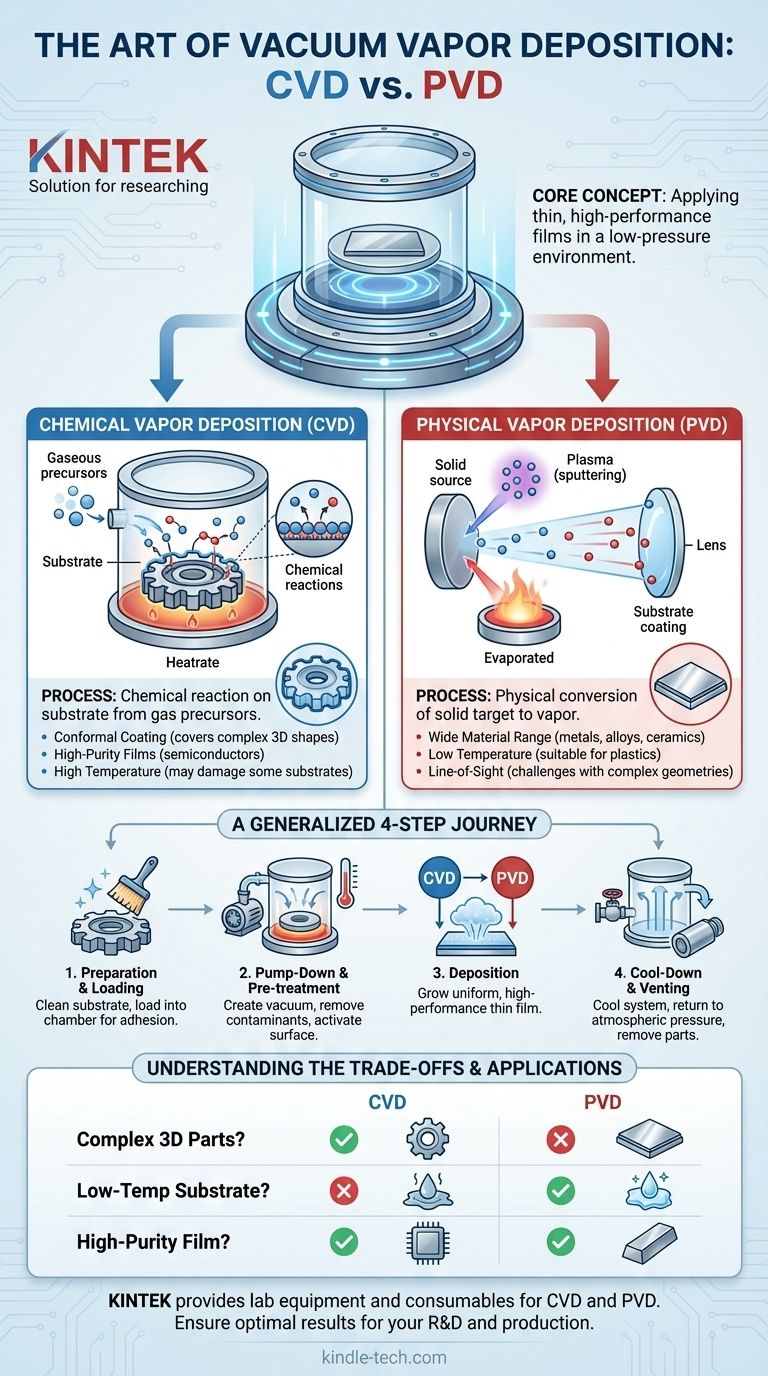

Der wesentliche Unterschied zwischen verschiedenen Vakuumabscheidungsmethoden liegt darin, wie das Material in einen Dampf umgewandelt wird. Die beiden Hauptwege sind die chemische Gasphasenabscheidung (CVD), die eine chemische Reaktion nutzt, und die physikalische Gasphasenabscheidung (PVD), die einen physikalischen Mechanismus wie Verdampfung oder Sputtern verwendet.

Die Rolle des Vakuums

Bevor wir uns mit spezifischen Methoden befassen, ist es entscheidend zu verstehen, warum das Vakuum unverzichtbar ist. Die Erzeugung eines Vakuums – einer Umgebung mit niedrigem Druck – erfüllt zwei wichtige Funktionen.

Beseitigung von Verunreinigungen

Erstens entfernt es Luft und andere atmosphärische Gase. Diese unerwünschten Partikel würden sonst mit dem verdampften Beschichtungsmaterial reagieren oder sich in die Schicht einlagern, was zu Verunreinigungen führt und die Leistung der Beschichtung beeinträchtigt.

Sicherstellung eines freien Weges

Zweitens bietet das Vakuum einen klaren, ungehinderten Weg für das verdampfte Material, um von seiner Quelle zum Substrat zu gelangen. Ohne dies würden die Dampfatome mit Luftmolekülen kollidieren, sie zerstreuen und die Bildung einer gleichmäßigen, dichten Schicht verhindern.

Die zwei Hauptwege: CVD vs. PVD

Der Begriff „Vakuumbeschichtung“ umfasst im Wesentlichen jeden Abscheidungsprozess im Vakuum. Der wichtigste Unterschied liegt darin, wie der Dampf erzeugt wird.

Chemische Gasphasenabscheidung (CVD): Aufbau aus Gas

Bei der CVD wird die Beschichtung nicht direkt übertragen, sondern durch eine chemische Reaktion auf dem Substrat aufgebaut.

Flüchtige Prekursor-Gase, die die Elemente für die endgültige Schicht enthalten, werden in die Vakuumkammer geleitet. Das Substrat wird erhitzt, wodurch die Energie bereitgestellt wird, die für die Auslösung einer chemischen Reaktion direkt auf seiner Oberfläche erforderlich ist.

Diese Reaktion spaltet die Prekursor-Gase auf, und das gewünschte feste Material lagert sich Atom für Atom auf dem Substrat ab, wodurch eine dichte, gleichmäßige Schicht entsteht. Gasförmige Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt.

Physikalische Gasphasenabscheidung (PVD): Übertragung eines Feststoffs

Bei der PVD beginnt das Beschichtungsmaterial als feste Quelle, bekannt als „Target“. Dieses feste Material wird ohne chemische Reaktion physikalisch in einen Dampf umgewandelt.

Eine gängige PVD-Methode ist das Sputtern. Hierbei wird die Kammer mit einem Inertgas (wie Argon) gefüllt, und ein starkes elektrisches Feld energetisiert es, wodurch Plasma entsteht. Die Ionen in diesem Plasma werden auf das feste Target beschleunigt und treffen es mit genügend Kraft, um einzelne Atome abzulösen oder „abzusputtern“.

Diese gesputterten Atome bewegen sich durch das Vakuum und kondensieren physikalisch auf dem Substrat, ähnlich wie Dampf auf einer kühlen Oberfläche kondensiert. Eine weitere PVD-Methode, die thermische Verdampfung, nutzt Wärme, um das Material einfach zum Sieden zu bringen, bis es verdampft.

Ein verallgemeinerter Schritt-für-Schritt-Prozess

Obwohl die Besonderheiten variieren, folgen die meisten industriellen Vakuumbeschichtungsprozesse einer ähnlichen Abfolge.

1. Vorbereitung und Beladung

Das Substrat wird sorgfältig gereinigt, um Oberflächenverunreinigungen zu entfernen, die eine ordnungsgemäße Haftung der Schicht verhindern würden. Anschließend wird es in die Vakuumkammer geladen.

2. Abpumpen und Vorbehandlung

Die Kammer wird versiegelt, und leistungsstarke Pumpen entfernen die Luft, um die erforderliche Vakuumumgebung mit niedrigem Druck zu erzeugen. Das Substrat kann erhitzt oder einem In-situ-Reinigungsschritt, wie dem Ionenätzen, unterzogen werden, um eine makellose Oberfläche für die Abscheidung zu gewährleisten.

3. Abscheidung

Dies ist der Kernschritt, bei dem die Schicht wächst. Entweder werden Prekursor-Gase für eine chemische Reaktion eingeführt (CVD), oder ein festes Target wird durch physikalische Mittel wie Sputtern oder Verdampfung verdampft (PVD).

4. Abkühlung und Belüftung

Sobald die gewünschte Schichtdicke erreicht ist, wird der Abscheidungsprozess gestoppt. Das System wird abgekühlt, und die Kammer wird vorsichtig belüftet, wodurch sie wieder auf normalen atmosphärischen Druck gebracht wird. Die neu beschichteten Teile werden dann entnommen.

Die Kompromisse verstehen

Weder CVD noch PVD ist universell überlegen; die Wahl hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab.

Die Stärken von CVD

CVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus, was bedeutet, dass es komplexe, dreidimensionale Formen gleichmäßig beschichten kann. Da der Prekursor ein Gas ist, kann er jede Ecke und jeden Winkel eines Teils erreichen. Es wird oft für ultrareine Schichten in der Halbleiterindustrie verwendet. Die Haupteinschränkung besteht darin, dass es oft sehr hohe Temperaturen erfordert, die empfindliche Substrate wie Kunststoffe beschädigen können.

Die Stärken von PVD

PVD-Prozesse können eine Vielzahl von Materialien abscheiden, einschließlich Metalle, Legierungen und Keramiken, die als stabiles Prekursor-Gas für CVD schwierig oder unmöglich herzustellen sind. PVD ist typischerweise ein Niedertemperaturprozess, was es ideal für die Beschichtung von Kunststoffen und anderen hitzeempfindlichen Materialien macht. Es ist jedoch ein Sichtlinienverfahren, was es schwierig macht, komplexe Geometrien gleichmäßig zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten, gasbasierten Abscheidung im Allgemeinen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer harten, verschleißfesten Metallbeschichtung auf ein Kunststoffteil liegt: PVD ist der Standard, da seine niedrigeren Prozesstemperaturen das Substrat nicht beschädigen.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer hochreinen, kristallinen Schicht für ein elektronisches Gerät liegt: Ein spezialisiertes CVD-Verfahren ist aufgrund seiner Präzision und Kontrolle oft die bevorzugte Methode.

Letztendlich beginnt die Beherrschung der Vakuumbeschichtungstechnologie mit dem Verständnis, dass die Methode der Dampferzeugung – chemisch oder physikalisch – der entscheidende Faktor ist, der ihre Stärken und Anwendungen bestimmt.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung & Beladung | Substrat reinigen; in Kammer laden | Haftung sicherstellen; für Beschichtung vorbereiten |

| 2. Abpumpen & Vorbehandlung | Vakuum erzeugen; Substrat erhitzen/reinigen | Verunreinigungen entfernen; Oberfläche aktivieren |

| 3. Abscheidung | Material verdampfen (CVD/PVD); auf Substrat kondensieren | Gleichmäßige, hochleistungsfähige Dünnschicht wachsen lassen |

| 4. Abkühlung & Belüftung | System abkühlen; auf atmosphärischen Druck zurückkehren | Fertige, beschichtete Teile sicher entnehmen |

Bereit, Ihre Materialien mit präzisen Dünnschichtbeschichtungen zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Vakuumbeschichtungsprozesse und beliefert F&E- und Produktionslabore. Ob Sie komplexe 3D-Teile mit CVD beschichten oder langlebige Metallschichten mit PVD auftragen müssen, unser Fachwissen gewährleistet optimale Ergebnisse für Ihre spezifische Anwendung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte voranbringen können!

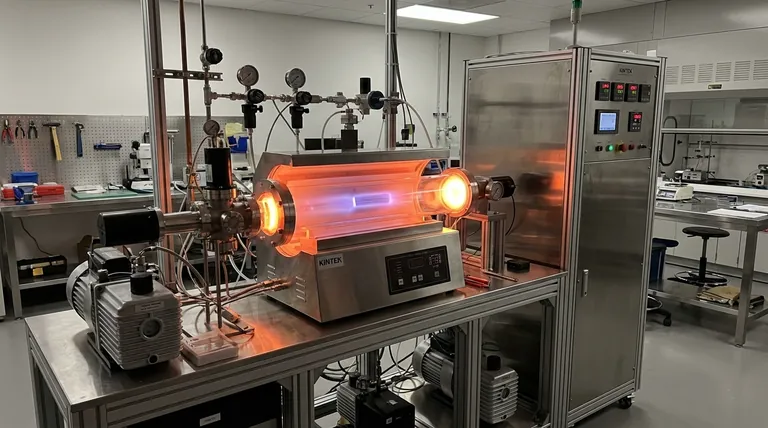

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken