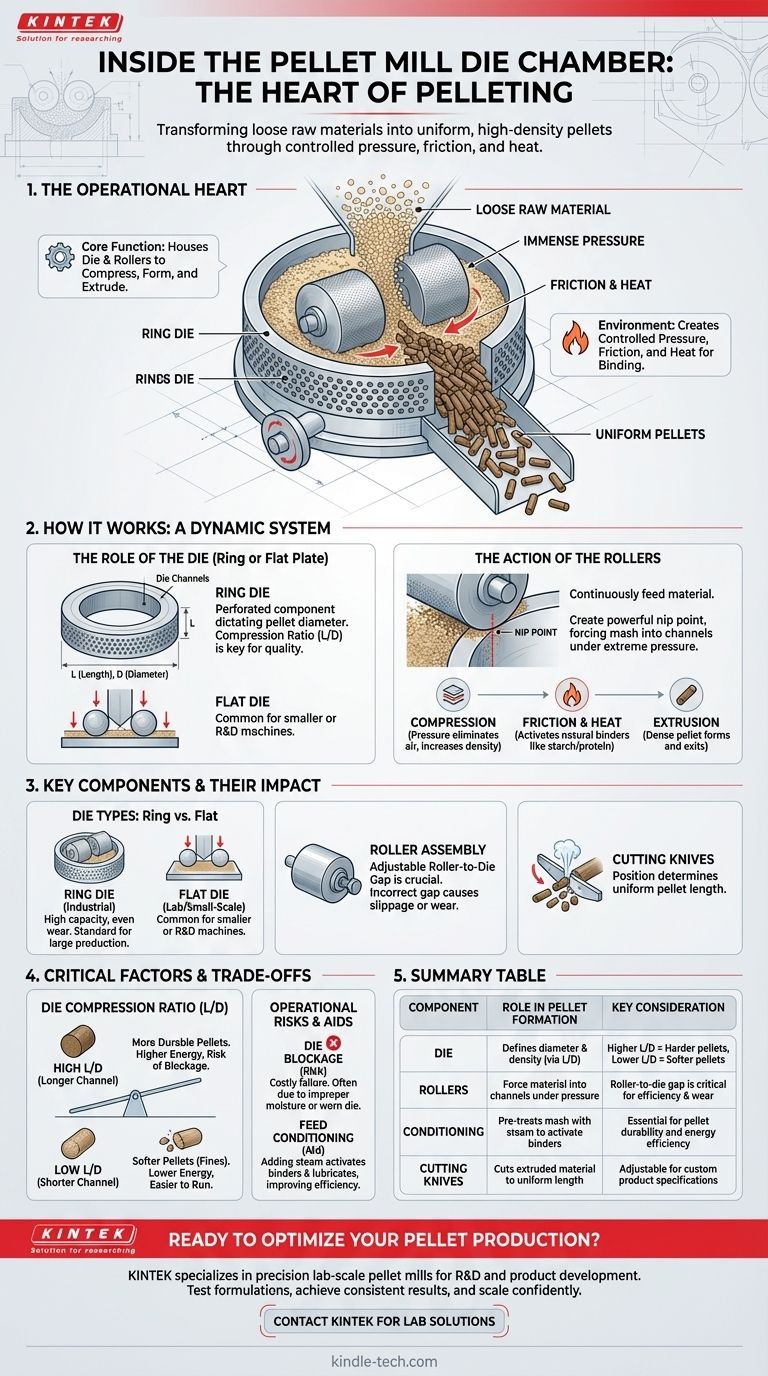

Im Kern ist die Matrizenkammer der Pelletpresse das operative Herzstück des Pelletierungsprozesses, wo lose Rohmaterialien in dichte, gleichmäßige Pellets umgewandelt werden. Diese Kammer beherbergt die beiden kritischen Komponenten – die Matrize und die Walzen – die unter immensem Druck zusammenarbeiten, um das Endprodukt zu komprimieren, zu formen und zu extrudieren.

Der Zweck der Matrizenkammer besteht nicht nur darin, das Material zu umschließen, sondern eine hochkontrollierte Umgebung aus Druck, Reibung und Wärme zu schaffen. Es ist diese Umgebung, die die physikalischen und chemischen Veränderungen erzwingt, die notwendig sind, um lose Partikel zu dauerhaften, hochdichten Pellets zu verbinden.

Wie die Matrizenkammer funktioniert

Um die Kammer zu verstehen, müssen Sie das Zusammenspiel ihrer Kernkomponenten und des zu verarbeitenden Materials verstehen. Es ist ein dynamisches System, keine einfache Presse.

Die Rolle der Matrize

Die Matrize ist eine dicke, perforierte Metallkomponente, typischerweise in Form eines Rings oder einer flachen Platte. Diese Perforationen, bekannt als Matrizenkanäle, bestimmen den endgültigen Durchmesser der Pellets.

Die Dicke der Matrize ist ebenso kritisch wie der Lochdurchmesser. Dieses Verhältnis, bekannt als Kompressionsverhältnis (L/D) – die Länge des Matrizenkanals (L) geteilt durch seinen Durchmesser (D) – ist ein primärer Faktor für die Bestimmung der Pelletqualität.

Die Wirkung der Walzen

Im Inneren der Kammer drehen sich eine oder mehrere Walzen und führen kontinuierlich Rohmaterial (Maische) zur Innenfläche der Matrize. Der Spalt zwischen den Walzen und der Matrize ist minimal und erzeugt einen starken Einzugspunkt.

Diese Aktion presst die Maische unter extremem Druck in die Matrizenkanäle. Es ist diese Kompressionskraft, die den Pelletierungsprozess initiiert.

Die Physik der Pelletbildung

Wenn das Material durch die Matrizenkanäle gepresst wird, geschehen drei entscheidende Dinge. Erstens verdichtet immenser Druck die Partikel, eliminiert Lufteinschlüsse und erhöht die Dichte.

Zweitens erzeugt intensive Reibung zwischen dem Material und den Matrizenkanalwänden erhebliche Wärme. Diese Wärme hilft, natürliche Bindemittel im Futter zu aktivieren, wie Stärken (Verkleisterung) und Proteine (Denaturierung), die als natürlicher Klebstoff wirken.

Schließlich wird das nun verdichtete und erhitzte Material als dichtes, zylindrisches Pellet aus der anderen Seite der Matrize extrudiert.

Schlüsselkomponenten und ihre Auswirkungen

Das spezifische Design der Komponenten innerhalb der Kammer beeinflusst direkt die Effizienz und Leistung der gesamten Pelletpresse.

Ringmatrize vs. Flachmatrize

Ringmatrizen, bei denen die Matrize ein vertikaler Ring ist und die Walzen von innen nach außen pressen, sind der Standard für industrielle Anwendungen mit hoher Kapazität wie die Tierfutterproduktion. Sie bieten einen höheren Durchsatz und eine gleichmäßigere Abnutzung.

Flachmatrizen, bei denen eine flache Plattenmatrize horizontal liegt und die Walzen von oben nach unten pressen, finden sich typischerweise in kleineren oder Laborgeräten.

Walzenbaugruppe

Die Walzen sind nicht fest. Sie sind verstellbar konstruiert, sodass die Bediener den genauen Walzen-Matrizen-Spalt einstellen können. Ein falscher Spalt kann zu Schlupf (zu groß) oder vorzeitigem Verschleiß sowohl der Walze als auch der Matrize (zu klein) führen.

Die Schneidmesser

Wenn die dichten, spaghettiartigen Materialstränge die Matrize verlassen, sind verstellbare Messer positioniert, um sie auf eine bestimmte, gleichmäßige Länge zu schneiden. Die Geschwindigkeit und Position dieser Messer bestimmen die endgültige Länge des Pellets.

Verständnis der Kompromisse und kritischen Faktoren

Die Leistung der Matrizenkammer ist ein Balanceakt. Die Optimierung einer Variablen bedeutet oft einen Kompromiss bei einer anderen.

Matrizen-Kompressionsverhältnis (L/D)

Ein hohes Kompressionsverhältnis (ein langer Kanal im Verhältnis zu seinem Durchmesser) erzeugt mehr Reibung und Druck. Dies führt zu sehr haltbaren, dichten Pellets, erfordert aber mehr Energie, erhöht den Verschleiß und birgt das Risiko von Verstopfungen.

Ein niedriges Kompressionsverhältnis ist einfacher zu betreiben und erfordert weniger Energie, kann aber weichere Pellets produzieren, die anfälliger für Bruch sind (Feinanteil).

Das Risiko einer Matrizenverstopfung

Eine verstopfte Matrize ist ein häufiger und kostspieliger Betriebsausfall. Sie tritt auf, wenn Material in den Matrizenkanälen stecken bleibt und aushärtet, wodurch die Produktion gestoppt wird. Dies wird oft durch unsachgemäße Rohmaterialfeuchtigkeit, eine falsche Futterrezeptur oder eine verschlissene Matrize verursacht.

Der Einfluss der Konditionierung des Futters

Die Matrizenkammer arbeitet nicht isoliert. Der Zustand des in die Kammer eintretenden Rohmaterials ist von größter Bedeutung. Der Prozess der Konditionierung – das Hinzufügen von Dampf zur Maische, um deren Temperatur und Feuchtigkeitsgehalt zu erhöhen, bevor sie in die Matrizenkammer gelangt – ist entscheidend für die Aktivierung von Bindemitteln und die Schmierung der Matrize, wodurch der gesamte Prozess effizienter und effektiver wird.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung der Funktion der Matrizenkammer hängt vollständig von Ihren Produktionsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Pellet-Haltbarkeit liegt: Priorisieren Sie ein höheres Matrizen-Kompressionsverhältnis (L/D) und stellen Sie eine ordnungsgemäße Dampfkonditionierung sicher, um natürliche Bindemittel zu aktivieren und ein stärkeres Pellet zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Verwenden Sie eine gut gewartete Matrize mit einem moderaten Kompressionsverhältnis und optimieren Sie den Walzen-Matrizen-Spalt präzise, um einen effizienten Materialfluss ohne Schlupf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Stellen Sie sicher, dass Ihr Rohmaterial auf die ideale Feuchtigkeit und Temperatur konditioniert ist, da dies als Schmiermittel wirkt und die Reibungsbelastung des Hauptantriebsmotors reduziert.

Indem Sie die Matrizenkammer verstehen, verwandeln Sie sie von einer „Black Box“ in ein steuerbares System, das Ihnen direkte Kontrolle über die Qualität Ihres Endprodukts gibt.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Pelletbildung | Wichtige Überlegung |

|---|---|---|

| Matrize | Definiert Pelletdurchmesser und -dichte über das Kompressionsverhältnis (L/D) | Höheres L/D = härtere Pellets, niedrigeres L/D = weichere Pellets |

| Walzen | Pressen Material unter extremem Druck in die Matrizenkanäle | Walzen-Matrizen-Spalt ist entscheidend für Effizienz und Verschleiß |

| Konditionierung | Vorbehandlung der Maische mit Dampf zur Aktivierung natürlicher Bindemittel | Wesentliche Bedeutung für Pellet-Haltbarkeit und Energieeffizienz |

| Schneidmesser | Schneidet extrudiertes Material auf präzise, gleichmäßige Pelletlänge | Einstellbar für kundenspezifische Produktspezifikationen |

Bereit, Ihre Pelletproduktion zu optimieren?

Das Verständnis der Matrizenkammer ist der erste Schritt zu überragender Pelletqualität, Haltbarkeit und Durchsatz. Die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf Präzisions-Labor-Pelletmühlen und Verbrauchsmaterialien, perfekt für F&E, Produktentwicklung und Kleinserienproduktion. Ob Sie neue Tierfutterrezepturen entwickeln, Biomassebrennstoffe herstellen oder Spezialpellets produzieren, unsere Ausrüstung gibt Ihnen direkte Kontrolle über den gesamten Prozess.

Wir helfen Ihnen:

- Formulierungen zu testen mit exakter Kontrolle über Kompressionsverhältnisse und Konditionierung.

- Konsistente Ergebnisse zu erzielen mit robusten, zuverlässigen Maschinen.

- Ihren Prozess sicher zu skalieren vom Labor zur Produktion.

Kontaktieren Sie uns noch heute, um die perfekte Pelletmühlenlösung für Ihre Laboranforderungen zu finden. Lassen Sie uns besprechen, wie wir Ihren Pelletierungsprozess verbessern können.

[#ContactForm KINTEK jetzt kontaktieren]

Visuelle Anleitung

Ähnliche Produkte

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

Andere fragen auch

- Warum wird eine Labor-Hydraulikpresse für Li3V2(PO4)3-Pellets verwendet? Optimierung des Festkörper-Sinterns für Li-Ionen-Materialien

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Bildung von Sulfid-Festkörperelektrolyt-Pellets? Maximierung der Dichte

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Analyse von Seltenerdelementen (SEE)? Ermöglichen Sie hochpräzise XRF- und LIBS-Analysen

- Wie wird eine Labor-Hydraulikpresse bei der Probenvorbereitung von Gummibaumholz für FTIR verwendet? Beherrschen Sie die präzise KBr-Verpressung