Kurz gesagt, das kryogene Mahlen ist ein Zerkleinerungsprozess, der extreme Kälte, typischerweise von flüssigem Stickstoff, nutzt, um Materialien spröde zu machen. Dies ermöglicht das effiziente Mahlen von Materialien, die bei Raumtemperatur zu weich, flexibel oder hitzeempfindlich für eine effektive Verarbeitung sind.

Der grundlegende Zweck des kryogenen Mahlens besteht nicht nur darin, die Partikelgröße zu reduzieren, sondern dies unter perfekter Beibehaltung der ursprünglichen chemischen und physikalischen Eigenschaften des Materials zu tun, indem die zerstörerischen Kräfte von Hitze und Reibung eliminiert werden.

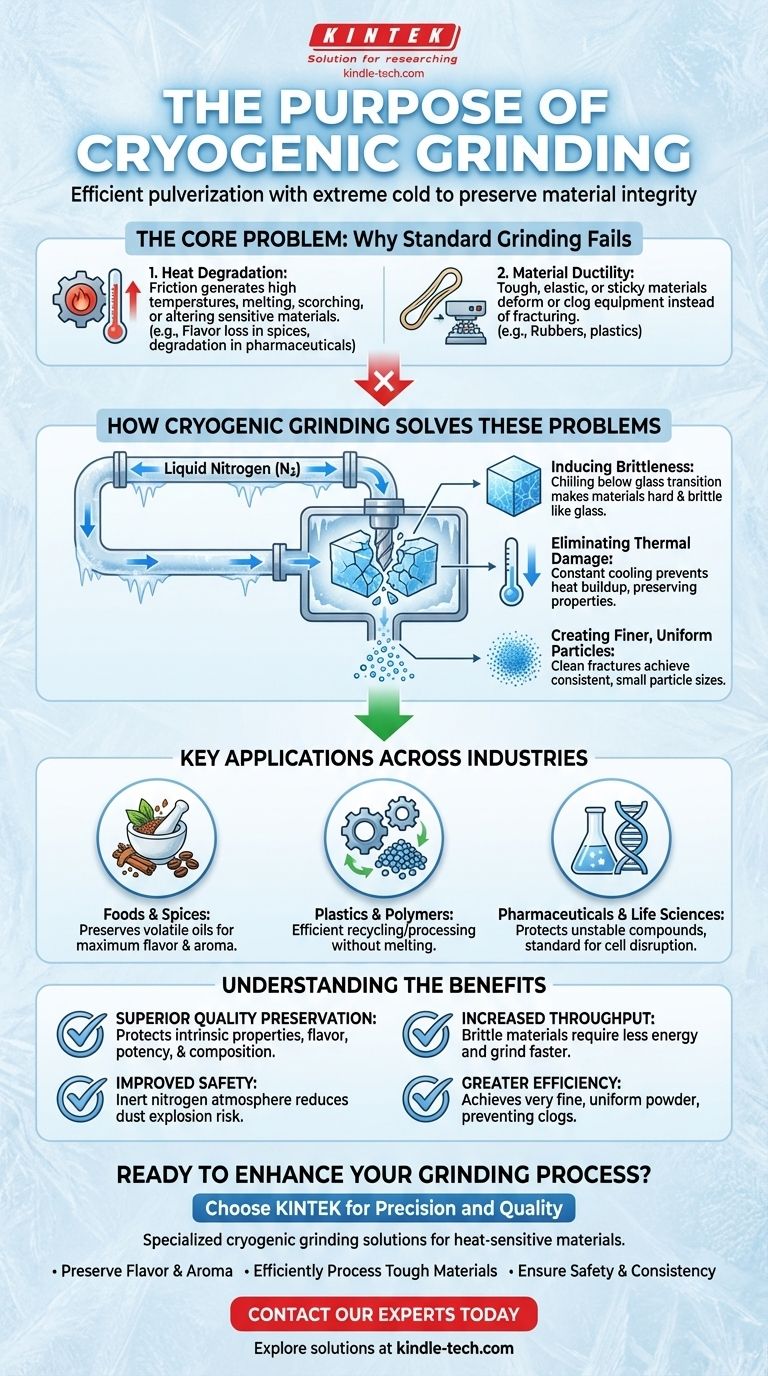

Das Kernproblem: Warum herkömmliches Mahlen scheitert

Herkömmliches Mahlen basiert auf mechanischer Kraft, die erhebliche Reibung und Hitze erzeugt. Für viele Materialien ist dies ein zerstörerischer Prozess, der das Endprodukt beeinträchtigt.

Hitzeschädigung

Die Reibung beim herkömmlichen Mahlen kann die Temperaturen so weit erhöhen, dass eine Substanz schmilzt, versengt oder chemisch verändert wird.

Dies ist besonders problematisch für Materialien mit flüchtigen Bestandteilen, wie die ätherischen Öle in Gewürzen, die verdampfen und ihren Geschmack und ihr Aroma verlieren würden.

Materialduktilität und Weichheit

Viele Materialien, wie Gummi und bestimmte Kunststoffe, sind bei Umgebungstemperaturen von Natur aus zäh, elastisch oder klebrig.

Wenn diese Materialien dem herkömmlichen Mahlen ausgesetzt werden, zerfallen sie nicht zu einem feinen Pulver. Stattdessen verformen sie sich, schmelzen oder verstopfen die Mahlanlage, was den Prozess ineffizient oder unmöglich macht.

Wie das kryogene Mahlen diese Probleme löst

Durch die grundlegende Änderung des physikalischen Zustands des Materials überwindet das kryogene Mahlen die Einschränkungen durch Hitze und Duktilität.

Induzierung von Sprödigkeit

Der Prozess kühlt ein Material unter seine Glasübergangstemperatur ab, einen Punkt, an dem es seine duktilen und gummiartigen Eigenschaften verliert.

Diese Tiefkühlung macht das Material extrem hart und spröde, ähnlich wie Glas. In diesem Zustand zerbricht es bei einem Aufprall leicht und sauber, wodurch ein feines, gleichmäßiges Pulver entsteht.

Beseitigung thermischer Schäden

Das kryogene Medium, meistens flüssiger Stickstoff, wirkt während des gesamten Mahlprozesses als konstantes und starkes Kühlmittel.

Dies verhindert jegliche Hitzeentwicklung durch Reibung und schützt so hitzeempfindliche Verbindungen, bewahrt biochemische Eigenschaften in biologischen Proben und verhindert das Schmelzen von Polymeren.

Erzeugung feinerer, gleichmäßigerer Partikel

Da das Material in seinem spröden Zustand sauber bricht, kann das kryogene Mahlen eine viel feinere und gleichmäßigere Partikelgröße erreichen, als dies bei vielen weichen Materialien bei Umgebungstemperaturen möglich wäre.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Vorteile dieses Prozesses machen ihn in mehreren Bereichen, in denen die Materialintegrität von größter Bedeutung ist, unerlässlich.

Lebensmittel und Gewürze

Das kryogene Mahlen wird zum Pulverisieren von Gewürzen, Kräutern und Kaffee verwendet. Es bewahrt das volle Profil der flüchtigen Öle und gewährleistet so maximalen Geschmack, Aroma und Qualität im Endpulver.

Kunststoffe und Polymere

Der Prozess ist entscheidend für das Recycling oder die Verarbeitung von Thermoplasten, Duroplasten und Gummiarten. Er ermöglicht es, diese zähen Materialien effizient zu Pulver zu reduzieren, ohne dass sie schmelzen oder sich zersetzen, was für die Herstellung von Pigmenten, Beschichtungen und Additiven unerlässlich ist.

Pharmazeutika und Biowissenschaften

In der Pharmazie wird es für instabile Verbindungen verwendet, die durch Hitze zerstört würden. In der Molekularbiologie ist es eine Standardmethode zur Zellaufschluss, bei der gefrorene Zellen aufgebrochen werden, um Proteine und andere Bestandteile zur Analyse zu extrahieren, ohne deren Struktur zu beschädigen.

Die Vorteile verstehen

Die Wahl des kryogenen Mahlens ist eine strategische Entscheidung, bei der Qualität und Effizienz Vorrang haben, insbesondere bei anspruchsvollen Materialien.

Vorteil: Überlegene Qualitätserhaltung

Der Hauptvorteil ist der Schutz der intrinsischen Eigenschaften des Materials. Dies führt zu Produkten mit besserem Geschmack, höherer Wirksamkeit und unveränderter chemischer Zusammensetzung.

Vorteil: Gesteigerter Durchsatz

Spröde Materialien benötigen weniger Energie und Zeit zum Mahlen. Dies führt zu einer schnelleren Verarbeitung, geringerem Stromverbrauch und einer Steigerung der Gesamteffizienz des Betriebs.

Vorteil: Verbesserte Sicherheit

Die Verwendung eines Inertgases wie Stickstoff verdrängt Sauerstoff aus der Mahlkammer. Dies reduziert das Risiko von Staubexplosionen erheblich, wenn brennbare oder flüchtige Materialien verarbeitet werden.

Die richtige Wahl für Ihr Ziel treffen

Das kryogene Mahlen ist eine spezialisierte Lösung für spezifische Materialherausforderungen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Qualität und flüchtigen Verbindungen liegt: Dies ist die ideale Methode für hochwertige Gewürze, Pharmazeutika und empfindliche biologische Proben.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger Materialien liegt: Dies ist der effektivste Weg, um zähe, elastische oder klebrige Polymere, Kunststoffe und Gummiarten zu pulverisieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen, gleichmäßigen Pulvers liegt: Dieser Prozess bietet eine überlegene Kontrolle über die Partikelgröße, insbesondere bei Materialien, die sonst die Ausrüstung verstopfen würden.

Letztendlich ist das kryogene Mahlen die definitive Technik, wenn die Integrität des gemahlenen Materials genauso wichtig ist wie die gewünschte Partikelgröße.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Erhält die Qualität | Schützt flüchtige Verbindungen, Aromen und chemische Eigenschaften vor Hitzeschäden. |

| Verarbeitet zähe Materialien | Macht elastische oder klebrige Materialien spröde für effizientes Mahlen. |

| Verbessert die Sicherheit | Inerte Stickstoffatmosphäre reduziert das Risiko von Staubexplosionen. |

| Steigert die Effizienz | Spröde Materialien mahlen schneller, verbrauchen weniger Energie und erhöhen den Durchsatz. |

Sind Sie bereit, Ihren Mahlprozess mit Präzision und Qualität zu verbessern?

Wenn Sie mit hitzeempfindlichen Materialien wie Gewürzen, Polymeren oder Pharmazeutika arbeiten, ist die Erzielung eines feinen Pulvers ohne Zersetzung von entscheidender Bedeutung. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich kryogener Mahllösungen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse moderner Labore zu erfüllen.

Unsere Expertise stellt sicher, dass Sie:

- Das volle Geschmacksprofil von Lebensmittelprodukten erhalten.

- Zähe Kunststoffe und Gummiarten effizient verarbeiten können.

- Flüchtige oder brennbare Materialien sicher handhaben können.

- Eine konsistente, feine Partikelgröße für überlegene Produktqualität erzielen.

Lassen Sie KINTEK Ihnen die zuverlässige Ausrüstung und Unterstützung bieten, die Sie zur Optimierung Ihrer Abläufe benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?