Im Wesentlichen besteht der Zweck des Sinterns darin, ein locker gepacktes Pulver in ein dichtes, festes und massives Objekt umzuwandeln. Dies wird erreicht, indem Wärme und manchmal Druck bei Temperaturen unterhalb des Schmelzpunkts des Materials angewendet werden, wodurch die einzelnen Partikel miteinander verschmelzen. Dieser Prozess beseitigt die Hohlräume zwischen den Partikeln und verbessert drastisch die mechanische Festigkeit, Härte und andere kritische Eigenschaften des Materials wie thermische oder elektrische Leitfähigkeit.

Sintern ist nicht nur eine Verfestigungsmethode; es ist ein strategischer Herstellungsprozess zur Herstellung von Hochleistungskomponenten. Es ermöglicht die Herstellung komplizierter Teile aus Materialien wie Keramiken und Hochtemperaturmetallen, die mit herkömmlichen Schmelz- und Gussverfahren außergewöhnlich schwer oder unmöglich zu formen sind.

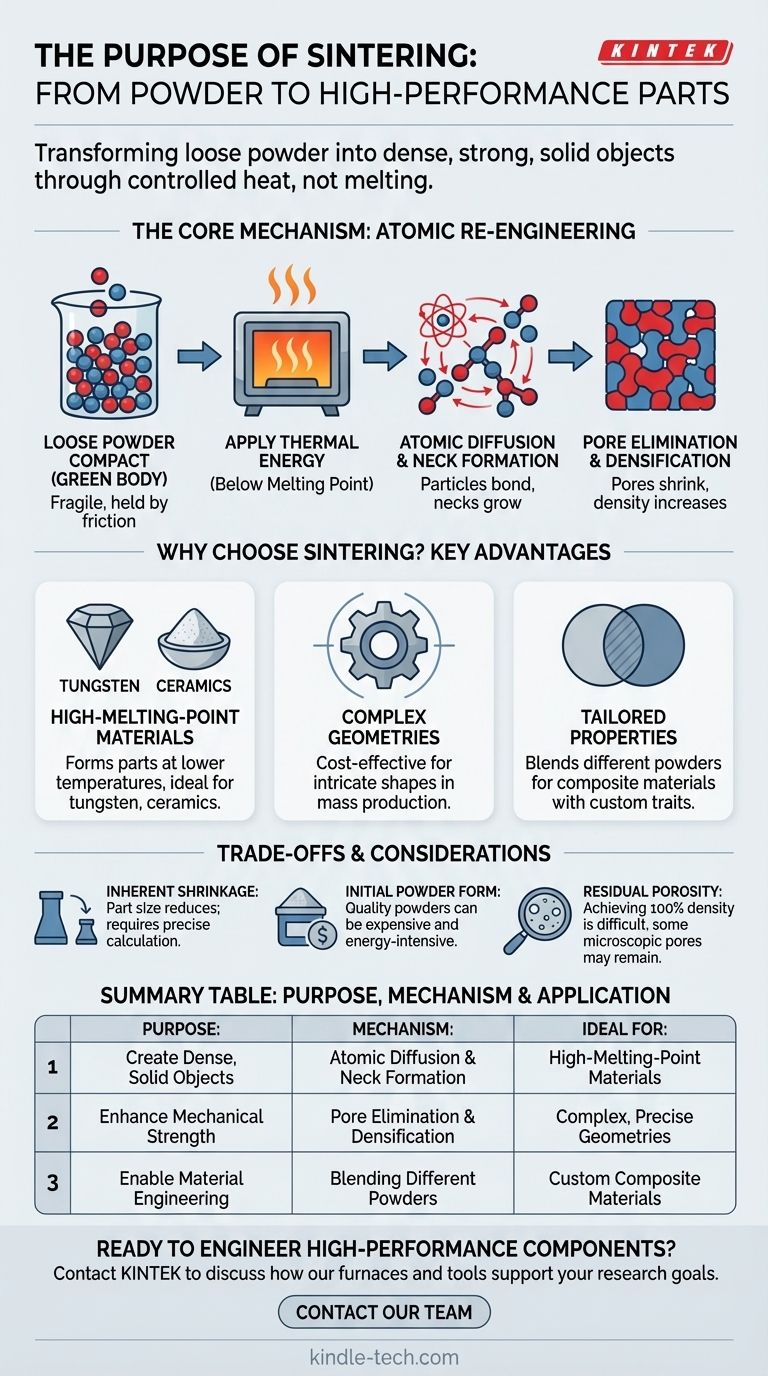

Der Kernmechanismus: Von Pulver zu Feststoff

Um den Zweck des Sinterns zu verstehen, ist es wichtig zu verstehen, wie es ein Material auf atomarer Ebene grundlegend neu gestaltet. Der Prozess ist eine sorgfältig kontrollierte Reise von einem zerbrechlichen Pulverpressling zu einem robusten Endteil.

Beginn mit dem „Grünkörper“

Der Prozess beginnt mit einem Material in Pulverform. Dieses Pulver wird zunächst in eine gewünschte Form gepresst, oft als „Grünkörper“ oder „Pulverpressling“ bezeichnet. In diesem Stadium ist das Teil sehr zerbrechlich, wobei die Partikel nur durch mechanische Reibung zusammengehalten werden.

Die Rolle der thermischen Energie

Der Grünkörper wird dann in einen Ofen gegeben. Die zugeführte Wärme ist der kritische Katalysator, der die Energie für die Atome innerhalb der Partikel liefert, um mobil zu werden. Entscheidend ist, dass die Temperatur unter dem Schmelzpunkt des Materials bleibt, sodass das Objekt niemals flüssig wird.

Atomare Diffusion und Halsbildung

Bei erhöhter Energie beginnen Atome über die Grenzen benachbarter Partikel zu wandern. Dieser als atomare Diffusion bekannte Prozess bildet kleine Brücken oder „Hälse“, wo sich die Partikel berühren. Während der Prozess fortschreitet, werden diese Hälse breiter und ziehen die Partikel näher zusammen.

Poreneliminierung und Verdichtung

Das Hauptergebnis des Zusammenziehens der Partikel ist die schrittweise Eliminierung der leeren Räume oder Poren, die sich zwischen ihnen befanden. Während diese Poren schrumpfen und sich schließen, wird das gesamte Objekt deutlich dichter, fester und massiver.

Warum Sintern wählen? Hauptvorteile

Sintern wird anderen Herstellungsmethoden vorgezogen, wenn es einen deutlichen Vorteil in Bezug auf Leistung, Materialfähigkeit oder Produktionseffizienz bietet.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Bei Materialien wie Wolfram, Molybdän und vielen fortschrittlichen Keramiken sind die Schmelzpunkte so extrem hoch, dass das Schmelzen und Gießen kommerziell unpraktisch oder technologisch unmöglich ist. Sintern bietet eine Möglichkeit, feste Teile aus diesen Materialien bei viel niedrigeren Temperaturen zu formen.

Erstellung komplexer Geometrien

Sintern ermöglicht die Herstellung komplizierter Formen mit hoher Präzision. Es ist oft kostengünstiger, eine komplexe Form zu pressen, um das Pulver zu verdichten, als eine komplexe Form aus einem massiven Metallblock zu bearbeiten, insbesondere bei der Massenproduktion.

Maßschneidern von Materialeigenschaften

Der Prozess ermöglicht das Mischen verschiedener Materialpulver vor dem Verdichten. Dies macht es möglich, Verbundwerkstoffe herzustellen, die wünschenswerte Eigenschaften kombinieren, wie die Härte einer Keramik mit der Zähigkeit eines Metalls.

Verbesserung von Reinheit und Festigkeit

Während des Heizzyklus werden Verunreinigungen wie Schmiermittel, die im anfänglichen Pressschritt verwendet wurden, ausgebrannt. Der Prozess reduziert auch Oberflächenoxide auf den Metallpartikeln, was zu saubereren, festeren Bindungen zwischen ihnen führt und die Gesamtbeständigkeit der Komponente verbessert.

Verständnis der Kompromisse und Überlegungen

Obwohl das Sintern leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Inhärente Materialschrumpfung

Die wichtigste Überlegung ist die Schrumpfung. Während die Poren eliminiert werden und sich das Teil verdichtet, schrumpft es in der Größe. Diese Schrumpfung kann erheblich sein und muss präzise berechnet und gesteuert werden, um die endgültig gewünschten Abmessungen zu erreichen.

Anfangsform des Materials

Der Sinterprozess erfordert grundsätzlich, dass das Ausgangsmaterial in Pulverform vorliegt. Die Herstellung hochwertiger, gleichmäßiger Pulver kann ein teurer und energieintensiver Schritt sein, der zu den Gesamtkosten und der Komplexität der Herstellung beiträgt.

Restporosität

Obwohl das Ziel die Eliminierung von Poren ist, ist es oft schwierig, 100% Dichte zu erreichen. Es kann ein gewisses mikroskopisches Maß an Restporosität verbleiben, was ein begrenzender Faktor für Anwendungen sein kann, die eine absolut maximale Festigkeit oder eine hermetische Abdichtung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von Ihrem Material und den Anforderungen Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mit Hochtemperaturmetallen oder Keramiken liegt: Sintern ist oft der praktikabelste und manchmal einzige gangbare Weg zur Herstellung eines festen Bauteils.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, präziser Teile liegt: Sintern, insbesondere in der Pulvermetallurgie, bietet eine ausgezeichnete Balance zwischen Kosteneffizienz, Präzision und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kundenspezifischer Materialmischungen liegt: Der Prozess bietet eine einzigartige Fähigkeit zur Entwicklung von Verbundwerkstoffen mit maßgeschneiderten Eigenschaften, die durch Schmelzen nicht erreicht werden können.

Letztendlich bietet das Sintern einen leistungsstarken und präzisen Weg von einfachen Pulvern zu einer hochtechnischen Hochleistungsendkomponente.

Zusammenfassungstabelle:

| Zweck | Schlüsselmechanismus | Ideal für |

|---|---|---|

| Dichte, feste Objekte erzeugen | Atomare Diffusion & Halsbildung | Materialien mit hohem Schmelzpunkt (z. B. Wolfram, Keramiken) |

| Mechanische Festigkeit verbessern | Poreneliminierung & Verdichtung | Komplexe, präzise Geometrien |

| Materialtechnik ermöglichen | Mischen verschiedener Pulver | Kundenspezifische Verbundwerkstoffe |

Bereit, Hochleistungskomponenten aus fortschrittlichen Materialien zu entwickeln? Der Sinterprozess ist der Schlüssel zur Herstellung dichter, fester Teile aus Hochtemperaturmetallen und Keramiken. Bei KINTEK sind wir auf die Laborgeräte und Verbrauchsmaterialien spezialisiert, die präzises Sintern ermöglichen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens und der richtigen Werkzeuge, um optimale Ergebnisse für Ihre spezifische Anwendung zu erzielen.

Kontaktieren Sie unser Team noch heute über unser Kontaktformular, um zu besprechen, wie wir die Sinter- und Materialforschungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung