Der primäre Rohstoff für einen Induktionsofen ist Metall. Dies umfasst eine breite Palette von Eisen- und Nichteisenmetallen, wobei die spezifische Wahl vom Endprodukt abhängt. Für die Stahlproduktion besteht die Charge typischerweise aus einer Mischung von Eisenschwamm (bis zu 90 %) und Roheisen.

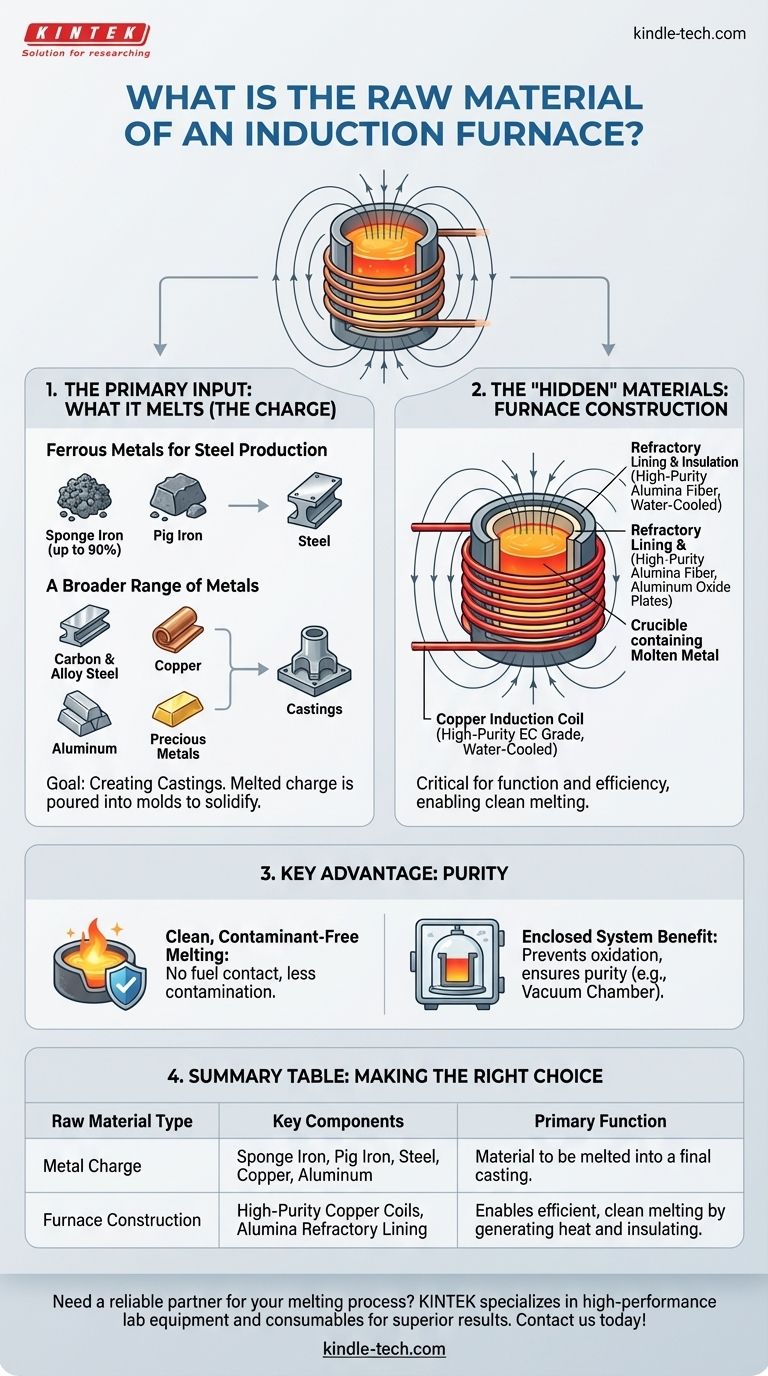

Obwohl die direkteste Antwort „Metall“ lautet, erfordert ein wahres Verständnis die Betrachtung zweier Sätze von „Rohstoffen“: die Metalle, die geschmolzen werden (die Charge), und die fortschrittlichen Materialien, die zum Bau des Ofens selbst verwendet werden und den sauberen und effizienten Schmelzprozess ermöglichen.

Der primäre Input: Was ein Induktionsofen schmilzt

Der Induktionsofen ist im Grunde ein Werkzeug zum Schmelzen. Seine Vielseitigkeit ermöglicht es ihm, eine breite Palette von Metallen zu verarbeiten, was ihn zu einem Eckpfeiler moderner Gießereien macht.

Eisenmetalle für die Stahlproduktion

Die häufigste Anwendung ist das Schmelzen von Eisenmetallen.

Die primäre Charge zur Herstellung von neuem Stahl besteht aus Eisenschwamm, der aus Eisenerz gewonnen wird, und einer kleineren Menge Roheisen. Diese Mischung wird geschmolzen und raffiniert, um verschiedene Stahlsorten herzustellen.

Eine breitere Palette von Metallen

Über den Grundstahl hinaus sind Induktionsöfen auch zum Schmelzen verschiedener anderer Metalle geeignet.

Dazu gehören Kohlenstoffstahl, legierter Stahl und Sonderstähle, sowie Nichteisenmetalle wie Kupfer, Aluminium und sogar Edelmetalle. Die Wahl des Eingangsmaterials richtet sich ausschließlich nach dem gewünschten Ergebnis.

Das Ziel: Gussstücke herstellen

Der Zweck des Schmelzens dieser Rohstoffe ist die Herstellung eines fertigen Teils.

Sobald die Metallcharge einen flüssigen Zustand erreicht hat, wird sie in eine Form gegossen. Nach dem Abkühlen und Erstarren wird das Endprodukt, bekannt als Gussstück, entnommen.

Die „versteckten“ Rohstoffe: Der Bau des Ofens selbst

Um die Technologie vollständig zu erfassen, müssen Sie auch die kritischen Materialien berücksichtigen, die zum Bau des Ofens verwendet werden. Diese Komponenten sind für die Funktion und Effizienz des Ofens unerlässlich.

Die Kupfer-Induktionsspule

Das Herzstück des Ofens ist die Induktionsspule, die das starke Magnetfeld erzeugt, das das Metall erhitzt.

Diese Spule besteht aus hochreinem EC-Kupferrohr. Durch diese Rohre wird kontinuierlich Wasser geleitet, um eine Überhitzung der Spule während des Betriebs zu verhindern.

Die feuerfeste Auskleidung und Isolierung

Das Einschließen von geschmolzenem Metall bei extremen Temperaturen erfordert hochmoderne Materialien.

Die Ofenauskleidung besteht aus feuerfesten Materialien wie hochreinem Aluminiumoxidfasern und leichten Hohlplatten aus Aluminiumoxid. Diese Materialien halten hohen Temperaturen stand, bieten eine ausgezeichnete Wärmedämmung und verhindern das Schmelzen des Ofengehäuses.

Das Verständnis des Hauptvorteils: Reinheit

Der Bau und Betrieb eines Induktionsofens bietet einen erheblichen Vorteil gegenüber herkömmlichen brennstoffbefeuerten Öfen. Dies ist ein direktes Ergebnis der beteiligten Materialien und Prinzipien.

Sauberes, kontaminationsfreies Schmelzen

Da die Wärme direkt im Metall über ein elektromagnetisches Feld erzeugt wird, gibt es keinen Kontakt mit brennendem Brennstoff oder Verbrennungsgasen.

Dies führt zu einer viel saubereren Schmelze mit deutlich weniger Verunreinigungen. Diese Reinheit ist entscheidend bei der Herstellung von hochspezifischen Legierungen und Sonderstählen.

Der Vorteil eines geschlossenen Systems

Das Design ermöglicht es, den Schmelzprozess in einer streng kontrollierten Umgebung durchzuführen.

Induktionsöfen können in normaler Atmosphäre betrieben oder in einer Vakuumkammer eingeschlossen werden. Dies verhindert Oxidation und andere atmosphärische Reaktionen und gewährleistet so zusätzlich die Reinheit des endgültigen Metallgusses.

Die richtige Wahl für Ihr Ziel treffen

Der „Rohstoff“, mit dem Sie sich befassen, hängt von Ihrem Ziel ab – ob Sie Metall herstellen oder die Technologie verstehen möchten, die dies ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Stahlproduktion liegt: Ihre Rohstoffe sind eine sorgfältig abgemessene Charge aus Eisenschwamm und Roheisen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Gussstücken liegt: Ihr Rohmaterial könnte Kupfer, Aluminium oder spezielle Legierungen sein, und Sie nutzen die sauberen Schmelzeigenschaften des Ofens.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Technologie liegt: Sie müssen die Kupferspule und die Aluminiumoxid-Auskleidung als die kritischen „Rohstoffe“ betrachten, die die Leistung des Ofens definieren.

Letztendlich erfordert eine vollständige Betrachtung eines Induktionsofens einen Blick über das Eingangsmaterial hinaus, um die fortschrittlichen Materialien zu würdigen, die den gesamten Prozess ermöglichen.

Zusammenfassungstabelle:

| Art des Rohmaterials | Schlüsselkomponenten | Primäre Funktion |

|---|---|---|

| Metallcharge | Eisenschwamm, Roheisen, Stahl, Kupfer, Aluminium | Das Material, das zu einem fertigen Gussstück geschmolzen werden soll. |

| Ofenkonstruktion | Hochreine Kupferspulen, Aluminiumoxid-Feuerfestauskleidung | Ermöglicht effizientes, sauberes Schmelzen durch Wärmeerzeugung und Isolierung des Ofens. |

Benötigen Sie einen zuverlässigen Partner für Ihren Schmelzprozess?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und Gießereien. Ob Sie Speziallegierungen schmelzen oder langlebige Ofenkomponenten benötigen, unsere Expertise stellt sicher, dass Sie überragende Ergebnisse mit maximaler Effizienz und Reinheit erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Anwendung des Induktionsofens? Erzielen Sie hochreines, effizientes Metallschmelzen

- Was ist der Unterschied zwischen einem Induktionsofen und einem Lichtbogenofen? Ein Leitfaden zur Auswahl der richtigen Schmelztechnologie

- Welche Frequenz ist für die Induktionserwärmung erforderlich? Passen Sie die Frequenz an Ihre Heiztiefe an

- Wie hoch ist die Temperatur beim Induktionsglühen? Beherrschen Sie die materialspezifische Wärmebehandlung

- Welche Rolle spielt ein Vakuum-Induktionsschmelzofen bei HEA für die Kernfusion? Engineering Advanced Alloy Purity

- Wie funktioniert der Schmelzprozess in einem Induktionsofen? Elektromagnetische Energie für effizientes Metallschmelzen nutzen

- Was ist Induktionserwärmung zum Hartlöten? Präzises, schnelles Verbinden von Metallen erreichen

- Was ist das Prinzip hinter Induktionsöfen? Entdecken Sie schnelle, saubere und effiziente Metallerhitzung