Im Kern ist das reaktive Magnetronsputtern eine Dünnschichtabscheidungstechnik, bei der ein reaktives Gas, wie Sauerstoff oder Stickstoff, während des Sputterprozesses absichtlich in die Vakuumkammer eingebracht wird. Dadurch können Atome des primären Materialtargets chemisch mit dem Gas reagieren und ein neues Verbundmaterial bilden, das sich auf Ihrem Substrat abscheidet. Es verwandelt den Standardprozess der Abscheidung eines reinen Materials in eine Methode zur Herstellung komplexer Verbindungen wie Oxide, Nitride oder Carbide.

Die wesentliche Erkenntnis ist, dass es beim reaktiven Sputtern nicht darum geht, das Material des Targets selbst abzuscheiden. Stattdessen wird das Targetmaterial als chemischer Bestandteil verwendet, der mit einem reaktiven Gas kombiniert wird, um ein völlig anderes Verbundmaterial direkt auf der Oberfläche eines Substrats zu synthetisieren.

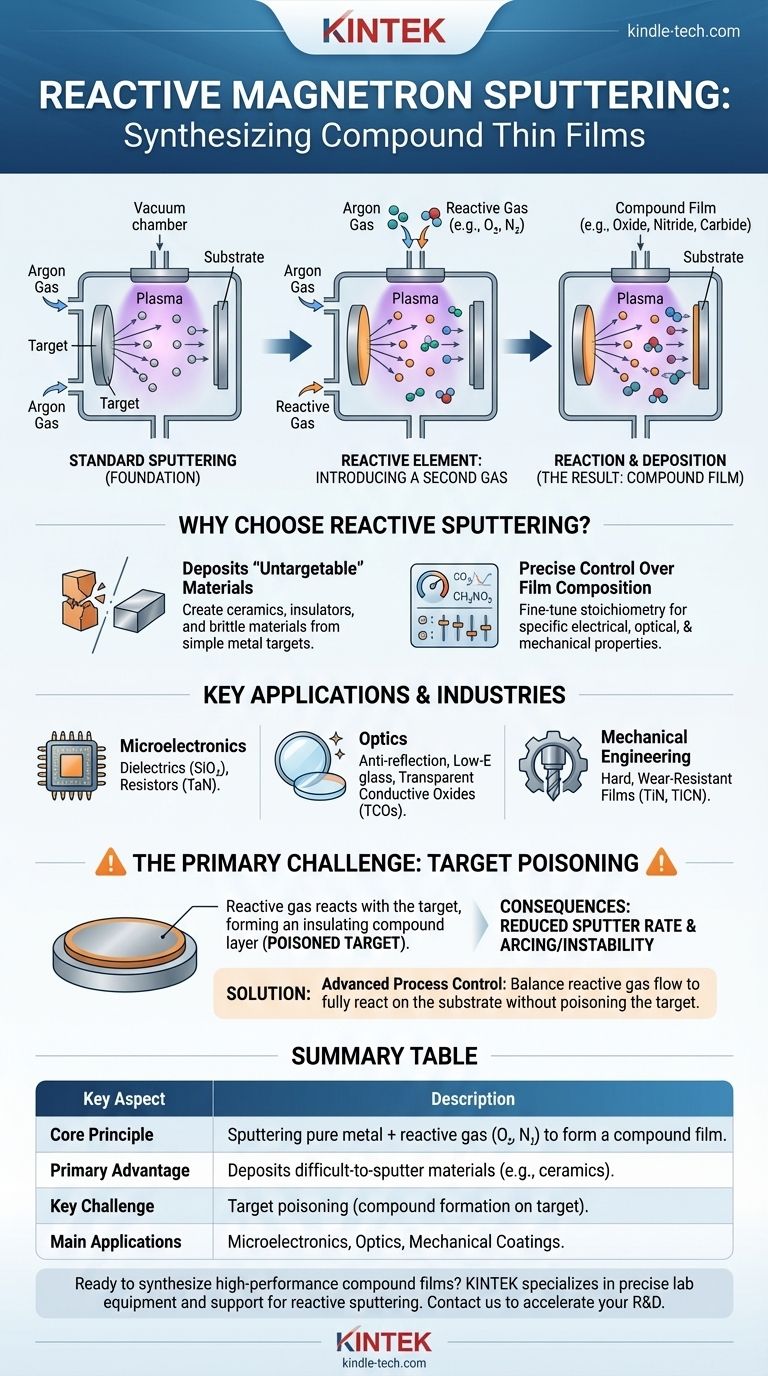

Den reaktiven Sputterprozess entschlüsseln

Um das reaktive Sputtern zu verstehen, müssen wir zunächst kurz den Standard-Magnetronsputterprozess rekapitulieren, auf dem es aufbaut.

Die Grundlage: Standard-Magnetronsputtern

In einer Vakuumkammer wird ein Inertgas wie Argon zu einem Plasma angeregt. Ein starker Magnet hält dieses Plasma in der Nähe eines Ausgangsmaterials, dem Target.

Ionen aus dem Plasma werden auf das Target beschleunigt und schlagen Atome heraus (oder "sputtern" sie ab). Diese gesputterten Atome bewegen sich durch das Vakuum und kondensieren auf einem Substrat, wodurch sich allmählich ein dünner Film des Targetmaterials aufbaut.

Das "reaktive" Element: Einführung eines zweiten Gases

Dies ist der entscheidende Schritt. Neben dem inerten Argongas wird eine kleine, präzise kontrollierte Menge eines reaktiven Gases (z. B. Sauerstoff, Stickstoff) in die Kammer geleitet.

Der Prozess enthält nun sowohl gesputterte Metallatome vom Target als auch reaktive Gasmoleküle.

Das Ergebnis: Bildung eines Verbundfilms

Während sich die gesputterten Atome auf das Substrat zubewegen, reagieren sie mit dem reaktiven Gas. Diese chemische Reaktion kann im Plasma, auf dem Weg zum Substrat oder direkt auf der Substratoberfläche selbst stattfinden.

Der endgültige Film ist daher nicht das reine Targetmaterial, sondern eine Verbindung. Zum Beispiel erzeugt das Sputtern eines Titan-Targets in einer Stickstoffumgebung einen harten, goldfarbenen Titannitrid (TiN)-Film.

Warum reaktives Sputtern wählen? Der Hauptvorteil

Der Hauptgrund für die Anwendung dieser Methode ist ihre Fähigkeit, Filme aus Materialien herzustellen, die als festes Sputtertarget schwer, teuer oder unmöglich herzustellen sind.

Abscheidung von Materialien, die keine Targets sein können

Viele nützliche Verbindungen, insbesondere Keramiken wie Oxide und Nitride, sind elektrisch isolierend und spröde. Dies macht sie zu schlechten Kandidaten für ein Standard-Sputtertarget, das idealerweise leitfähig und robust sein sollte.

Reaktives Sputtern umgeht dieses Problem, indem es ein leicht herzustellendes, leitfähiges reines Metalltarget (z. B. Silizium, Titan, Aluminium) verwendet und einfach das erforderliche Gas (z. B. Sauerstoff, Stickstoff) hinzufügt, um den gewünschten Keramikfilm (z. B. SiO₂, TiN, Al₂O₃) zu erzeugen.

Präzise Kontrolle über die Filmzusammensetzung

Durch sorgfältige Kontrolle des Partialdrucks des reaktiven Gases im Verhältnis zum Inertgas kann die Stöchiometrie des resultierenden Films fein abgestimmt werden. Dies ermöglicht eine präzise Kontrolle über die elektrischen, optischen und mechanischen Eigenschaften des Materials.

Schlüsselanwendungen und Branchen

Diese Vielseitigkeit macht das reaktive Sputtern zu einer Eckpfeilertechnologie in mehreren Hightech-Bereichen.

Mikroelektronik: Dielektrika und Widerstände

Die Methode ist grundlegend in der Halbleiterfertigung zur Herstellung hochreiner dielektrischer Schichten, wie Siliziumdioxid (SiO₂), und resistiver Filme wie Tantalnitrid (TaN).

Optik: Funktionale und schützende Beschichtungen

Reaktives Sputtern wird zur Abscheidung von mehrschichtigen Antireflexionsbeschichtungen, emissionsarmen Filmen für energieeffizientes Glas und transparenten leitfähigen Oxiden (TCOs) für Displays und Solarzellen eingesetzt.

Maschinenbau: Harte und verschleißfeste Filme

Die Abscheidung von superharten Filmen wie Titannitrid (TiN) und Titancarbonitrid (TiCN) auf Schneidwerkzeugen, Bohrern und mechanischen Komponenten verbessert deren Lebensdauer und Leistung erheblich.

Das Hauptproblem verstehen: Targetvergiftung

Die Leistungsfähigkeit des reaktiven Sputterns geht mit einer erheblichen Herausforderung bei der Prozesskontrolle einher, die als "Targetvergiftung" bekannt ist.

Was ist Targetvergiftung?

Das reaktive Gas reagiert nicht nur mit gesputterten Atomen auf dem Substrat; es reagiert auch mit der Oberfläche des Sputtertargets selbst. Dies bildet eine dünne, isolierende Verbindungsschicht (z. B. ein Oxid oder Nitrid) auf dem metallischen Target.

Die Folgen: Lichtbogenbildung und Instabilität

Diese "vergiftete" Schicht hat zwei negative Auswirkungen. Erstens reduziert sie die Sputterrate drastisch, da es schwieriger ist, Atome von einer Verbindung als von einem reinen Metall abzusputtern. Zweitens, wenn die Schicht ein elektrischer Isolator ist, kann dies zu Ladungsaufbau und zerstörerischer Lichtbogenbildung führen, was Prozessinstabilität und Defekte im Film verursacht.

Die Lösung: Fortschrittliche Prozesskontrolle

Die Steuerung des reaktiven Sputterns erfordert ein empfindliches Gleichgewicht. Ziel ist es, gerade genug reaktives Gas zuzuführen, um vollständig mit den Atomen auf dem Substrat zu reagieren, aber nicht so viel, dass das Target signifikant vergiftet wird. Dies wird oft mit ausgeklügelten Regelkreisen erreicht, die den Prozess überwachen und die Gasflussraten dynamisch anpassen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl der richtigen Sputtermethode hängt vollständig von dem Film ab, den Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Metalllegierung liegt: Verwenden Sie Standard- (nicht-reaktives) Magnetronsputtern mit einem Target des gewünschten Materials.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Verbindung wie einem Oxid, Nitrid oder Karbid liegt: Reaktives Magnetronsputtern ist fast immer die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der industriellen Großproduktion eines Verbundfilms liegt: Verwenden Sie reaktives Sputtern, investieren Sie aber in ein System mit fortschrittlicher Prozesskontrolle, um die Targetvergiftung zu managen und die Konsistenz von Lauf zu Lauf zu gewährleisten.

Letztendlich ermöglicht das reaktive Sputtern die Synthese komplexer Materialien, die sonst unerreichbar wären, was es zu einem der vielseitigsten Werkzeuge in der Oberflächentechnik macht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Sputtern eines reinen Metalltargets in einem reaktiven Gas (z. B. O₂, N₂) zur Bildung eines Verbundfilms (z. B. Oxid, Nitrid). |

| Hauptvorteil | Abscheidung von Materialien, die als feste Sputtertargets schwer oder unmöglich zu verwenden sind (z. B. isolierende Keramiken). |

| Hauptproblem | Targetvergiftung, bei der sich eine Verbindungsschicht auf dem Target bildet, die die Sputterrate reduziert und Instabilität verursacht. |

| Hauptanwendungen | Mikroelektronik (Dielektrika), Optik (Antireflexionsbeschichtungen), Maschinenbau (harte, verschleißfeste Filme). |

Bereit, Hochleistungs-Verbundfilme in Ihrem Labor zu synthetisieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und des fachkundigen Supports, die für fortschrittliche Abscheidungsprozesse wie das reaktive Magnetronsputtern erforderlich sind. Ob Sie neue Halbleiterkomponenten, optische Beschichtungen oder verschleißfeste Oberflächen entwickeln, unsere Lösungen helfen Ihnen, überragende Filmqualität und Prozesskontrolle zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unser Fachwissen in Laborausrüstung und Verbrauchsmaterialien Ihre Forschung und Entwicklung beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung