Technisch gesehen sind Asche- und Feuchtigkeitsgehalt unabhängige physikalische Eigenschaften eines Materials. Im Kontext der Messung und Berichterstattung sind sie jedoch kritisch miteinander verbunden. Die im Probenmaterial enthaltene Feuchtigkeitsmenge beeinflusst direkt den berechneten Ascheprozentsatz, weshalb es unerlässlich ist, den Wassergehalt zu berücksichtigen, um ein genaues und vergleichbares Ergebnis zu erhalten.

Der Kernzusammenhang liegt in der Berechnung und Standardisierung. Wenn die Feuchtigkeit nicht berücksichtigt wird, wird die wahrgenommene Konzentration der Asche verdünnt. Daher ist die Angabe des Aschegehalts auf „Trockenbasis“ die universell akzeptierte Methode, um sicherzustellen, dass die Ergebnisse genau, konsistent und über verschiedene Proben hinweg vergleichbar sind.

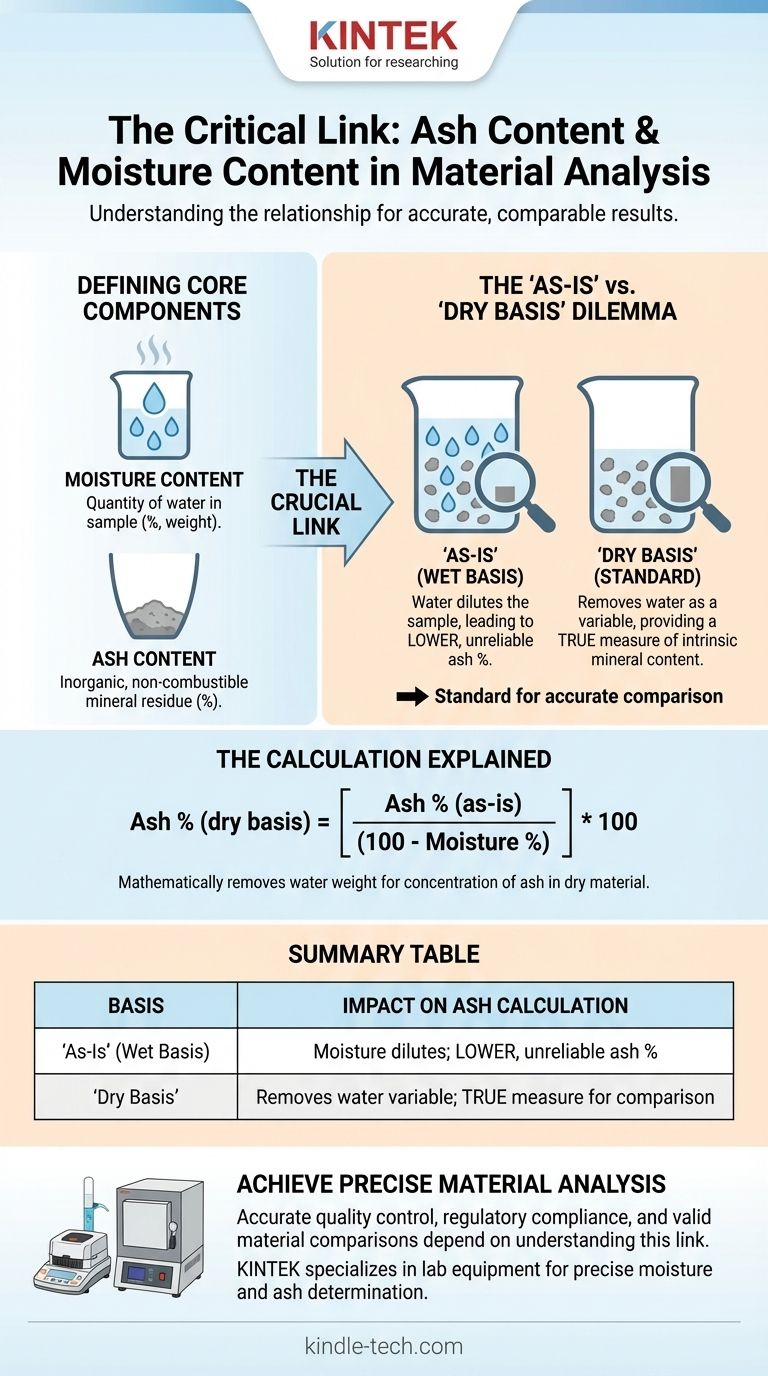

Definition der Kernkomponenten

Um den Zusammenhang zu verstehen, müssen wir zunächst präzise definieren, was jeder Begriff bei der Materialanalyse bedeutet, einem Prozess, der oft als Proximate-Analyse bezeichnet wird.

Was ist der Feuchtigkeitsgehalt?

Der Feuchtigkeitsgehalt ist einfach die Menge an Wasser, die in einer Probe enthalten ist. Er wird typischerweise als Prozentsatz des Gesamtgewichts angegeben.

Dieser Wert wird ermittelt, indem eine Probe gewogen, bei einer standardisierten Temperatur (z. B. 105 °C) erhitzt wird, um das Wasser verdampfen zu lassen, und sie anschließend erneut gewogen wird. Die Gewichtsdifferenz entspricht dem Feuchtigkeitsgehalt.

Was ist der Aschegehalt?

Asche ist der anorganische, nicht brennbare Rückstand, der verbleibt, nachdem eine Probe bei hohen Temperaturen (z. B. 550–600 °C) vollständig verbrannt wurde.

Dieser Rückstand besteht aus Mineralien wie Kalzium, Kalium, Siliziumdioxid und Magnesium. Der Aschegehalt repräsentiert den gesamten Mineralgehalt des Materials.

Die entscheidende Verbindung: „Wie erhalten“ vs. „Trockenbasis“

Das zentrale Problem, das Feuchtigkeit und Asche verbindet, ist die Definition des „Gesamtgewichts“ der Probe bei der Prozentberechnung. Dies führt zu zwei verschiedenen Berichtsarten, die nicht austauschbar sind.

Das Problem mit der „Wie erhalten“-Basis

Die Berichterstattung auf „Wie erhalten“- oder „Feuchtbasis“ bedeutet, dass Sie den Ascheprozentsatz basierend auf dem Anfangsgewicht der Probe, einschließlich ihrer Feuchtigkeit, berechnen.

Das Wasser wirkt als Verdünnungsmittel. Eine Probe mit hohem Feuchtigkeitsgehalt weist auf „Wie erhalten“-Basis einen niedrigeren ausgewiesenen Ascheprozentsatz auf als exakt dasselbe Material mit weniger Feuchtigkeit, obwohl ihr intrinsischer Mineralgehalt identisch ist.

Dies macht „Wie erhalten“-Werte unzuverlässig für den Vergleich verschiedener Proben, da Sie möglicherweise den Wassergehalt und nicht das Material selbst vergleichen.

Warum die „Trockenbasis“ der Standard ist

Um dieses Problem zu lösen, werden die Ergebnisse standardisiert, indem sie auf „Trockenbasis“ angegeben werden. Das bedeutet, dass der Aschegehalt als Prozentsatz des Probengewichts ausgedrückt wird, nachdem die gesamte Feuchtigkeit entfernt wurde.

Dies schafft eine stabile, konsistente Grundlage für die Analyse. Durch die Beseitigung der Variablen Wasser ermöglicht eine Messung auf Trockenbasis einen echten „Äpfel-mit-Äpfeln“-Vergleich des Mineralgehalts verschiedener Materialien.

Die Berechnung erklärt

Die Umrechnung zwischen diesen beiden Berichtsmethoden ist unkompliziert. Wenn Sie die Prozentsätze auf „Wie erhalten“-Basis haben, können Sie den Prozentsatz auf Trockenbasis berechnen.

Asche % (Trockenbasis) = [ Asche % (Wie erhalten) / (100 - Feuchtigkeits %) ] * 100

Diese Formel entfernt mathematisch das Gewicht des Wassers aus dem Nenner und zeigt Ihnen, wie hoch die Konzentration der Asche im trockenen Material allein ist.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis dieses Zusammenhangs ist entscheidend, um häufige und kostspielige Fehler in der Qualitätskontrolle, Forschung und industriellen Prozessen zu vermeiden.

Inkonsistente Berichterstattung und fehlerhafte Vergleiche

Der häufigste Fehler besteht darin, einen „Wie erhalten“-Wert aus einem Bericht mit einem „Trockenbasis“-Wert aus einem anderen zu vergleichen. Dies ist grundsätzlich ungültig und führt zu falschen Schlussfolgerungen darüber, welches Material einen höheren oder niedrigeren Mineralgehalt aufweist.

Ausbreitung von Messfehlern

Die Formel für die Umrechnung auf Trockenbasis zeigt, dass sich jeder Fehler bei Ihrer anfänglichen Feuchtigkeitsmessung in der endgültigen Ascheberechnung auf Trockenbasis vervielfacht. Eine präzise und genaue Bestimmung des Feuchtigkeitsgehalts ist die Grundlage für einen zuverlässigen Aschewert.

Ignorieren der Probenhandhabung

Der Feuchtigkeitsgehalt kann je nach Umgebungsfeuchtigkeit und Lagerbedingungen variieren. Eine an der Luft liegengelassene Probe kann Feuchtigkeit aufnehmen oder verlieren, was ihr „Wie erhalten“-Gewicht und alle nachfolgenden Berechnungen verändert. Die richtige Probenhandhabung ist für reproduzierbare Ergebnisse von größter Bedeutung.

So gewährleisten Sie eine genaue Analyse

Ihr Ansatz sollte von Ihrem Endziel bestimmt werden, sei es für die interne Prozesskontrolle, den Materialvergleich oder die Einhaltung gesetzlicher Vorschriften.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Standardisieren Sie Ihre interne Berichterstattung. Verwenden Sie immer eine Trockenbasis für die Verfolgung von Materialeigenschaften im Zeitverlauf, um sicherzustellen, dass Sie das Material und nicht seinen Umgebungsfeuchtigkeitsgehalt überwachen.

- Wenn Ihr Hauptaugenmerk auf dem Vergleich verschiedener Materialien liegt: Treffen Sie niemals eine Entscheidung, ohne alle Daten auf Trockenbasis umzurechnen. Dies ist der einzige Weg, um sicherzustellen, dass Sie einen fairen Vergleich der intrinsischen Eigenschaften der Materialien anstellen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt (z. B. Biomasseenergie): Sie benötigen beide Werte. Der Feuchtigkeitsgehalt wirkt sich direkt auf die für die Verbrennung erforderliche Energie aus, während ein hoher Aschegehalt betriebliche Probleme wie Schlackenbildung und Verschmutzung in Kesseln verursachen kann.

Indem Sie die Feuchtigkeit ordnungsgemäß berücksichtigen, stellen Sie sicher, dass Ihre Ascheanalyse die wahre Zusammensetzung Ihres Materials und nicht nur seinen vorübergehenden Wassergehalt widerspiegelt.

Zusammenfassungstabelle:

| Basis | Definition | Auswirkung auf die Ascheberechnung |

|---|---|---|

| Wie erhalten (Feuchtbasis) | Asche % berechnet aus dem ursprünglichen Probengewicht (einschließlich Wasser). | Feuchtigkeit verdünnt die Probe, was zu einem niedrigeren, unzuverlässigen Ascheprozentsatz führt. |

| Trockenbasis | Asche % berechnet aus dem Probengewicht nach Entfernung der Feuchtigkeit. | Entfernt Wasser als Variable und liefert ein wahres Maß für den intrinsischen Mineralgehalt für gültige Vergleiche. |

Erzielen Sie eine präzise und zuverlässige Materialanalyse in Ihrem Labor.

Das Verständnis der kritischen Verbindung zwischen Feuchtigkeits- und Aschegehalt ist grundlegend für eine genaue Qualitätskontrolle, die Einhaltung gesetzlicher Vorschriften und gültige Materialvergleiche. Inkonsistente Berichterstattung kann zu kostspieligen Fehlern und fehlerhaften Daten führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die Genauigkeit und Wiederholbarkeit liefern, die Ihr Labor benötigt. Von präzisen Feuchtigkeitsanalysatoren bis hin zu robusten Muffelöfen zur Aschebestimmung – unsere Lösungen helfen Ihnen, Ihre Prozesse zu standardisieren und verlässliche Ergebnisse auf Trockenbasis zu generieren.

Lassen Sie uns Ihnen helfen, Unsicherheiten aus Ihrer Analyse zu beseitigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und sicherzustellen, dass Ihre Laborausrüstung für den Erfolg optimiert ist.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Vorsichtsmaßnahme für Muffelöfen? Wesentliche Sicherheitsprotokolle für hervorragende Laborarbeit

- Wofür werden Muffelöfen verwendet? Präzise, kontaminationsfreie Hochtemperaturprozesse erzielen

- Kann ein Muffelofen zur Kalzinierung verwendet werden? Erzielen Sie eine reine, kontrollierte thermische Zersetzung

- Was passiert im Muffelofen? Erreichen Sie eine reine, gleichmäßige Hochtemperaturverarbeitung

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung