Im Grunde genommen ist das Hartlöten ein hochrelevantes industrielles Verfahren, das zur Herstellung starker, dauerhafter und oft dichter Verbindungen zwischen zwei oder mehr Metallteilen dient. Dies wird erreicht, indem ein Füllmetall in die Verbindung geschmolzen wird, das einen niedrigeren Schmelzpunkt als die angrenzenden Grundmetalle hat. Das Hartlöten ist die Methode der Wahl für die Montage komplexer Komponenten, das Verbinden unterschiedlicher Materialien und für Anwendungen, bei denen die hohe Hitze des Schweißens zu unerwünschten Verformungen oder Schäden führen würde.

Die wahre Relevanz des Hartlötens liegt nicht in seiner Fähigkeit, das Schweißen zu ersetzen, sondern in seiner einzigartigen Kapazität, Verbindungsprobleme zu lösen, die das Schweißen nicht bewältigen kann. Es ermöglicht die Herstellung hochpräziser, multi-materialer Komponenten, die für die moderne Luft- und Raumfahrt-, Automobil- und Elektronikindustrie grundlegend sind.

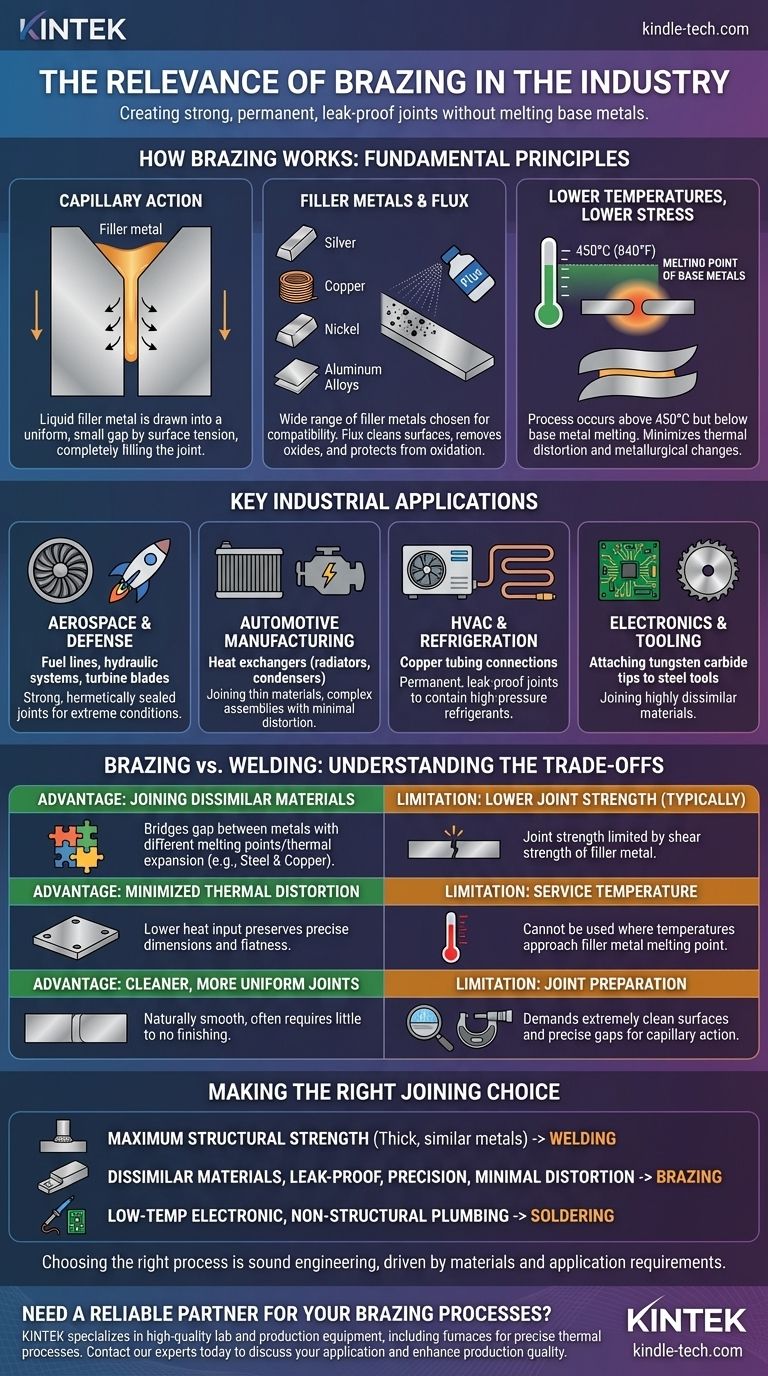

Das Grundprinzip: Wie Hartlöten funktioniert

Das Hartlöten ist ein thermisches Fügeverfahren, das durch einen bestimmten Satz von Prinzipien definiert wird. Das Verständnis dieser Grundlagen ist der Schlüssel zum Verständnis seiner Rolle in der Fertigung.

Kapillarwirkung: Der Kernmechanismus

Der Erfolg einer Hartlötverbindung hängt von der Kapillarwirkung ab. Die Teile werden mit einem sehr kleinen, gleichmäßigen Spalt zwischen sich konstruiert. Wenn das Füllmetall schmilzt, zieht die Oberflächenspannung das flüssige Metall in diesen Spalt und füllt die Verbindung vollständig aus, unabhängig von der Schwerkraft.

Die Rolle von Füllmetallen und Flussmittel

Beim Hartlöten wird eine breite Palette von Füllmetallen wie Silber-, Kupfer-, Nickel- und Aluminiumlegierungen verwendet. Die Wahl hängt von den Grundmetallen und den erforderlichen Betriebsbedingungen der Verbindung ab.

Ein Flussmittel ist ebenfalls entscheidend. Dieses chemische Mittel wird vor dem Erhitzen aufgetragen, um die Grundmetalle zu reinigen, Oxide zu entfernen und die Verbindung während des Lötprozesses vor Oxidation zu schützen, wodurch sichergestellt wird, dass das Füllmetall ordnungsgemäß benetzt und an den Oberflächen haftet.

Niedrigere Temperaturen, geringere Beanspruchung

Das Hartlöten erfolgt bei Temperaturen über 450 °C, aber immer unterhalb des Schmelzpunkts der Grundmetalle. Im Gegensatz zum Schweißen werden die Grundwerkstoffe nur erhitzt, nicht geschmolzen.

Dieser geringere Wärmeeintrag ist ein signifikanter Vorteil, da er thermische Verformungen, Eigenspannungen und Änderungen der metallurgischen Eigenschaften der Grundwerkstoffe minimiert.

Wichtige industrielle Anwendungen, in denen das Hartlöten glänzt

Das Hartlöten ist kein Nischenprozess; es ist ein entscheidender Wegbereiter in einigen der anspruchsvollsten Branchen. Seine einzigartigen Eigenschaften machen es zur einzig gangbaren Option für viele Hochleistungsanwendungen.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt ist Zuverlässigkeit nicht verhandelbar. Hartlöten wird zum Verbinden von Kraftstoffleitungen, Hydrauliksystemen und kritischen Triebwerkskomponenten wie Turbinenschaufeln verwendet. Der Prozess erzeugt starke, hermetisch dichte Verbindungen, die extremen Temperaturen und Vibrationen standhalten können.

Automobilherstellung

Hartlöten ist unerlässlich für die Herstellung von Wärmetauschern wie Kühlern, Kondensatoren und Ölkühlern. Die Fähigkeit, dünne Aluminiumbleche und -rohre zu einer komplexen, dichten Baugruppe mit minimaler Verformung zusammenzufügen, ist etwas, was Schweißen nicht ohne Weiteres erreichen kann.

HLK und Kältetechnik

Die überwiegende Mehrheit der Kupferrohre in Klimaanlagen und Kühlsystemen wird durch Hartlöten verbunden. Der Prozess erzeugt dauerhafte, dichte Verbindungen, die erforderlich sind, um Kältemittel sicher und zuverlässig über Jahre hinweg einzuschließen.

Elektronik und Werkzeugherstellung

Hartlöten ist die Standardmethode zum Befestigen von Hartmetallspitzen an Stahlwerkzeugkörpern für Sägeblätter, Bohrer und Bergbauwerkzeuge. Dies ist ein klassisches Beispiel für seine Fähigkeit, hochgradig ungleiche Materialien mit stark unterschiedlichen Eigenschaften zu verbinden.

Die Abwägungen verstehen: Hartlöten vs. Schweißen

Um die Relevanz des Hartlötens vollständig zu erfassen, versteht man es am besten im Vergleich zum Schweißen. Die Wahl zwischen beiden ist ein klassischer Ingenieur-Kompromiss.

Vorteil: Verbinden ungleicher Materialien

Dies ist die größte Stärke des Hartlötens. Das Schweißen von Metallen mit sehr unterschiedlichen Schmelzpunkten und Wärmeausdehnungskoeffizienten (wie Stahl und Kupfer) ist oft unmöglich. Hartlöten überbrückt diese Lücke problemlos.

Vorteil: Minimierte thermische Verformung

Da die Grundmetalle nicht geschmolzen werden, führt das Hartlöten zu einer weitaus geringeren Hitzeeinwirkung. Dies ist entscheidend für die Beibehaltung der genauen Abmessungen und Ebenheit komplexer oder empfindlicher Baugruppen.

Vorteil: Sauberere, gleichmäßigere Verbindungen

Hartgelötete Verbindungen sind von Natur aus glatt und gleichmäßig und erfordern oft wenig bis gar keine Nachbearbeitung. Eine Schweißnaht hingegen erfordert häufig Schleifen oder andere Nachbearbeitungsschritte.

Einschränkung: Typischerweise geringere Verbindungsfestigkeit

Obwohl eine gut konstruierte Hartlötverbindung sehr stark ist, erreicht sie im Allgemeinen nicht die Festigkeit einer vollständig verschmolzenen Schweißverbindung. Die Festigkeit der Verbindung wird durch die Scherfestigkeit des Füllmetalls selbst begrenzt.

Einschränkung: Betriebstemperatur

Eine hartgelötete Komponente kann nicht in einer Umgebung eingesetzt werden, in der die Temperaturen den Schmelzpunkt des Füllmetalls erreichen. Dies ist eine primäre Designbeschränkung.

Einschränkung: Vorbereitung der Verbindung

Hartlöten ist weniger fehlerverzeihend als Schweißen. Es erfordert extrem saubere Oberflächen und einen präzisen, gleichmäßigen Spalt zwischen den Teilen, damit die Kapillarwirkung effektiv funktionieren kann.

Die richtige Fügewahl treffen

Die Entscheidung für Hartlöten, Schweißen oder eine andere Methode wird von den spezifischen Anforderungen des Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Festigkeit bei dicken, ähnlichen Metallen liegt: Schweißen ist fast immer die überlegene und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien, dem Erstellen dichter Baugruppen oder der Beibehaltung der Maßhaltigkeit bei minimaler Wärmeausdehnung liegt: Hartlöten ist die unverzichtbare und technisch korrekte Lösung.

- Wenn Ihr Hauptaugenmerk auf nieder-temperatur-elektronischen Verbindungen oder einfacher, nicht-struktureller Rohrleitungsarbeit liegt: Löten, ein Verwandter des Hartlötens bei niedrigeren Temperaturen, ist die geeignete Methode.

Letztendlich ist die Wahl des richtigen Fügeverfahrens ein Kennzeichen solider Ingenieurskunst, angetrieben durch ein klares Verständnis der Materialien und der Anforderungen der endgültigen Anwendung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum er für das Hartlöten wichtig ist |

|---|---|

| Prozess | Nutzt Kapillarwirkung, um ein Füllmetall in eine Verbindung zu ziehen und Teile zu verbinden, ohne sie zu schmelzen. |

| Hauptvorteil | Ausgezeichnet für das Verbinden ungleicher Materialien (z. B. Stahl mit Kupfer) und komplexer, empfindlicher Baugruppen. |

| Ideal für | Anwendungen, die dichte Dichtungen, minimale Wärmeausdehnung und hochpräzise Komponenten erfordern. |

| Häufige Industrien | Luft- und Raumfahrt, Automobilindustrie, HLK, Elektronik und Werkzeugherstellung. |

Benötigen Sie einen zuverlässigen Partner für Ihre Hartlötprozesse? Die richtige Ausrüstung ist entscheidend, um starke, konsistente und dichte Verbindungen zu erzielen. KINTEK ist spezialisiert auf hochwertige Labor- und Produktionsausrüstungen, einschließlich Öfen und Systemen, die für präzise thermische Prozesse wie das Hartlöten entwickelt wurden. Egal, ob Sie in der Luft- und Raumfahrt-, Automobil- oder Elektronikfertigung tätig sind, unsere Lösungen helfen Ihnen, ungleiche Materialien mit Zuversicht zu verbinden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihre Produktionsqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie