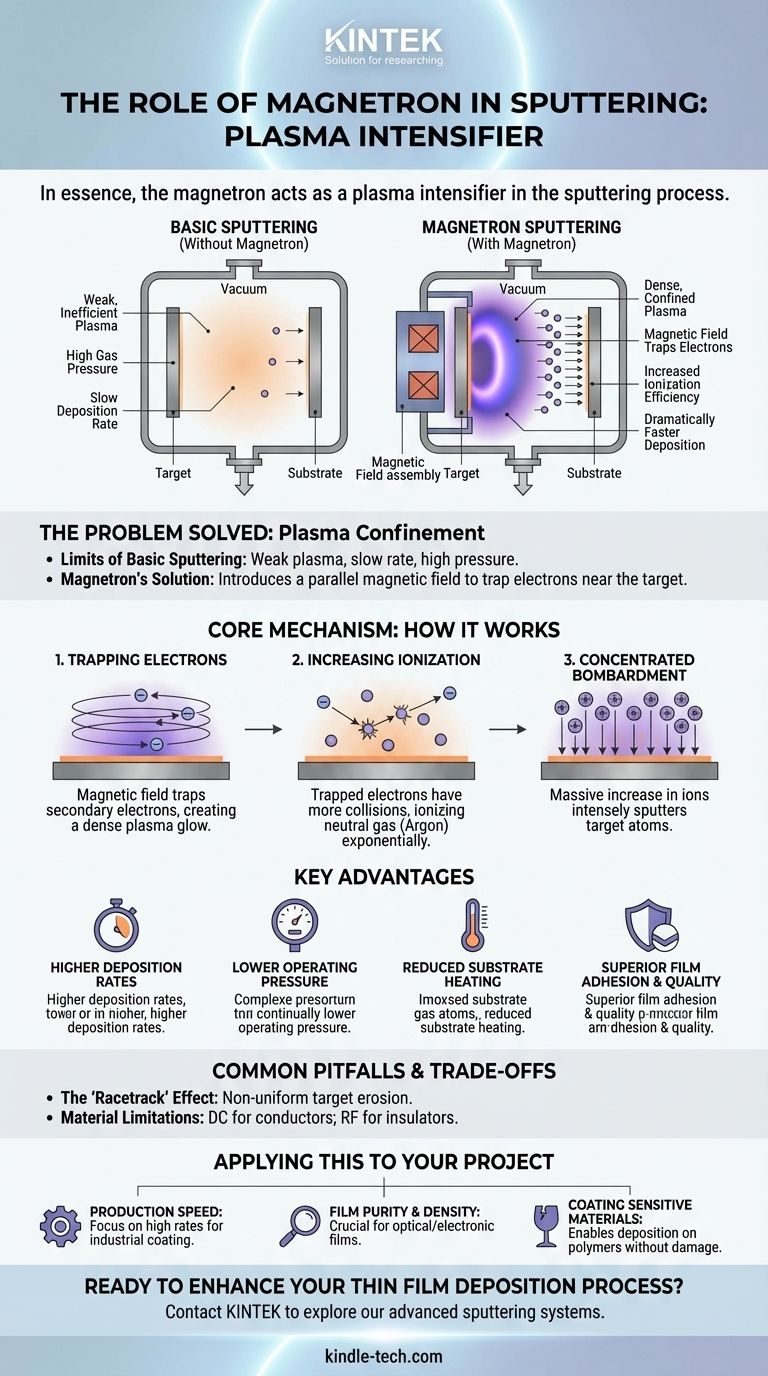

Im Wesentlichen fungiert das Magnetron als Plasma-Intensivierer im Sputterprozess. Es verwendet ein sorgfältig konfiguriertes Magnetfeld, um Elektronen nahe der Oberfläche des Targetmaterials einzuschließen. Dieser Einschluss erzeugt ein dichtes, energiereiches Plasma, das die Effizienz des Ionenbeschusses dramatisch erhöht und zu einer schnelleren und qualitativ hochwertigeren Dünnschichtabscheidung führt.

Die entscheidende Rolle des Magnetrons besteht nicht nur darin, das Plasma zu erzeugen, sondern es auch einzuschließen. Durch das Einschließen von Elektronen mit einem Magnetfeld wird sichergestellt, dass mehr Gasatome ionisiert und auf das Target fokussiert werden, was höhere Abscheidungsraten und eine bessere Filmqualität bei niedrigeren Betriebsdrücken ermöglicht.

Das Problem, das Magnetron-Sputtern löst

Um die Rolle des Magnetrons zu verstehen, ist es hilfreich, zunächst das Sputtern ohne Magnetron zu verstehen.

Die Grenzen des einfachen Sputterns

In einem einfachen Sputtersystem (Diodensputtern) wird eine hohe Spannung zwischen einem Target und einem Substrat in einer Gasumgebung mit niedrigem Druck, typischerweise Argon, angelegt.

Dies erzeugt ein Plasma, in dem positive Argonionen in das negativ geladene Target beschleunigt werden und Atome herausschlagen, die sich dann auf dem Substrat ablagern.

Dieser Prozess ist jedoch ineffizient. Das Plasma ist schwach, erfordert einen relativ hohen Gasdruck, und die Abscheidungsrate ist sehr langsam.

Die Lösung des Magnetrons: Plasmaeinschluss

Eine Magnetron-Sputterquelle fügt eine Permanentmagnetanordnung hinter dem Target hinzu. Dies erzeugt ein Magnetfeld parallel zur Targetoberfläche.

Dieses Magnetfeld verändert die Dynamik des Plasmas grundlegend und löst das Effizienzproblem.

Der Kernmechanismus: Wie ein Magnetron funktioniert

Die Wirksamkeit des Magnetrons beruht darauf, wie es Elektronen innerhalb des Plasmas manipuliert.

Einschließen hochenergetischer Elektronen

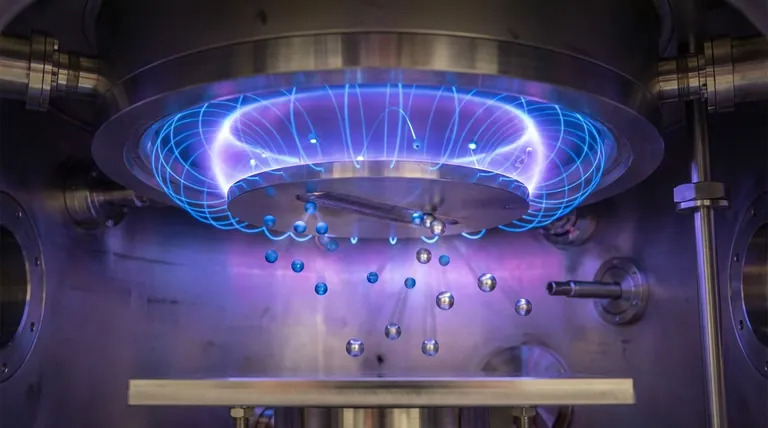

Wenn Sekundärelektronen während des Ionenbeschusses aus dem Target ausgestoßen werden, schließt das Magnetfeld sie ein.

Es zwingt diese Elektronen auf eine spiralförmige Bahn sehr nahe an der Targetoberfläche und verhindert, dass sie direkt zu den Kammerwänden oder dem Substrat entweichen. Das sichtbare Leuchten des Plasmas ist ein Zeichen dieser intensiven, eingeschlossenen Aktivität.

Erhöhung der Ionisierungseffizienz

Da die Elektronen eingeschlossen sind und einen viel längeren Weg zurücklegen, steigt ihre Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren, exponentiell an.

Dies erzeugt ein weitaus dichteres, sich selbst erhaltendes Plasma genau dort, wo es benötigt wird – direkt vor dem Target.

Konzentrierter Ionenbeschuss

Das Ergebnis ist eine massive Zunahme der Anzahl positiver Argonionen. Diese Ionen werden dann durch das elektrische Feld in das Target beschleunigt.

Dieser intensive, konzentrierte Beschuss zerstäubt Targetatome mit einer viel höheren Rate, als dies mit einfachem Diodensputtern möglich ist.

Die wichtigsten Vorteile verstehen

Die Fähigkeit des Magnetrons, ein dichtes, lokalisiertes Plasma zu erzeugen, bietet mehrere entscheidende Vorteile für die Dünnschichtabscheidung.

Höhere Abscheidungsraten

Der unmittelbarste Vorteil ist eine dramatische Erhöhung der Geschwindigkeit, mit der der Film abgeschieden wird. Dies ist ein direktes Ergebnis des effizienteren Ionenbeschusses des Targets.

Niedrigerer Betriebsdruck

Da das Magnetfeld das Plasma selbsterhaltend und effizient macht, kann das System bei viel niedrigeren Gasdrücken betrieben werden.

Weniger Gasatome in der Kammer bedeuten, dass die zerstäubten Atome mit weniger Kollisionen zum Substrat gelangen, was zu einem reineren, dichteren Film mit besserer struktureller Integrität führt.

Reduzierte Substratheizung

Beim einfachen Sputtern wird das Substrat von hochenergetischen Elektronen beschossen, was zu einer erheblichen Erwärmung führt. Das Magnetron schließt die meisten dieser Elektronen in der Nähe des Targets ein.

Dies hält das Substrat kühl und ermöglicht es, wärmeempfindliche Materialien wie Kunststoffe und Polymere ohne Beschädigung zu beschichten.

Überlegene Filmhaftung und -qualität

Die Kombination aus hochenergetischen zerstäubten Atomen (aufgrund des niedrigeren Drucks) und einer saubereren Abscheidungsumgebung führt zu Filmen, die extrem dicht sind und außergewöhnlich gut auf der Substratoberfläche haften.

Häufige Fallstricke und Kompromisse

Obwohl hochwirksam, weist der Magnetron-Sputterprozess inhärente Eigenschaften auf, die gemanagt werden müssen.

Der "Rennbahn"-Effekt

Das eingeschlossene Plasma erodiert das Target in einem deutlichen Rillen- oder "Rennbahn"-Muster, das dem Weg der eingeschlossenen Elektronen folgt.

Dies führt zu einem ungleichmäßigen Verbrauch des Targetmaterials, was bedeutet, dass nur ein Bruchteil des Targets verwendet wird, bevor es ersetzt werden muss.

Materialbeschränkungen

Die gebräuchlichste Methode, das DC-Magnetron-Sputtern, basiert auf Gleichstrom und funktioniert nur für elektrisch leitfähige Targetmaterialien.

Um isolierende oder keramische Materialien zu sputtern, ist eine komplexere Methode wie das RF (Radiofrequenz)-Magnetron-Sputtern erforderlich, um eine Ladungsansammlung auf der Targetoberfläche zu verhindern.

So wenden Sie dies auf Ihr Projekt an

Ihr spezifisches Ziel bestimmt, welcher Vorteil des Magnetron-Sputterns für Sie am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Die Fähigkeit des Magnetrons, hohe Abscheidungsraten zu erzielen, ist sein Hauptvorteil für die Beschichtung im industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Reinheit und Dichte des Films liegt: Die Effizienz des Magnetrons bei niedrigen Betriebsdrücken ist entscheidend für die Herstellung hochleistungsfähiger optischer, elektronischer oder schützender Filme.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Materialien liegt: Die reduzierte Substratheizung des Magnetrons ermöglicht die Abscheidung von metallischen oder keramischen Filmen auf Polymeren und anderen empfindlichen Komponenten.

Letztendlich verwandelt das Verständnis der Rolle des Magnetrons das Sputtern von einem einfachen Abscheidungskonzept in eine präzise und hocheffiziente Ingenieurtechnik zur Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Aspekt | Ohne Magnetron | Mit Magnetron |

|---|---|---|

| Plasmadichte | Niedrig, ineffizient | Hoch, dicht und eingeschlossen |

| Abscheidungsrate | Langsam | Dramatisch schneller |

| Betriebsdruck | Hoch | Niedriger, ermöglicht reinere Filme |

| Substratheizung | Erheblich, Beschädigungsrisiko | Reduziert, sicher für empfindliche Materialien |

| Filmqualität | Weniger dicht, schwächere Haftung | Überlegene Dichte und Haftung |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Magnetron-Sputtersystemen, die auf Präzision, Effizienz und Zuverlässigkeit ausgelegt sind. Ob Sie sich auf Hochgeschwindigkeitsproduktion, ultrareine Filme oder die Beschichtung empfindlicher Materialien konzentrieren, unsere Lösungen sind auf die einzigartigen Anforderungen Ihres Labors zugeschnitten.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Sputtertechnologie Ihre Forschungs- oder Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat