Bei der chemischen Gasphasenabscheidung (CVD) ist das Substrat weit mehr als eine passive Oberfläche. Es dient als physikalische Grundlage und aktiver chemischer Teilnehmer, wo Precursor-Gase reagieren und sich verfestigen, um einen Dünnfilm zu bilden. Die Eigenschaften des Substrats, einschließlich seines Materials und seiner Temperatur, steuern direkt die Qualität, Struktur und sogar die Art des gewachsenen Materials.

Die zentrale Rolle des Substrats bei der CVD besteht darin, den Abscheidungsprozess aktiv zu steuern. Es ist nicht nur eine Bühne für die Reaktion, sondern eine kritische Komponente, die die chemischen Wege und die atomare Anordnung des endgültigen Dünnfilms bestimmt.

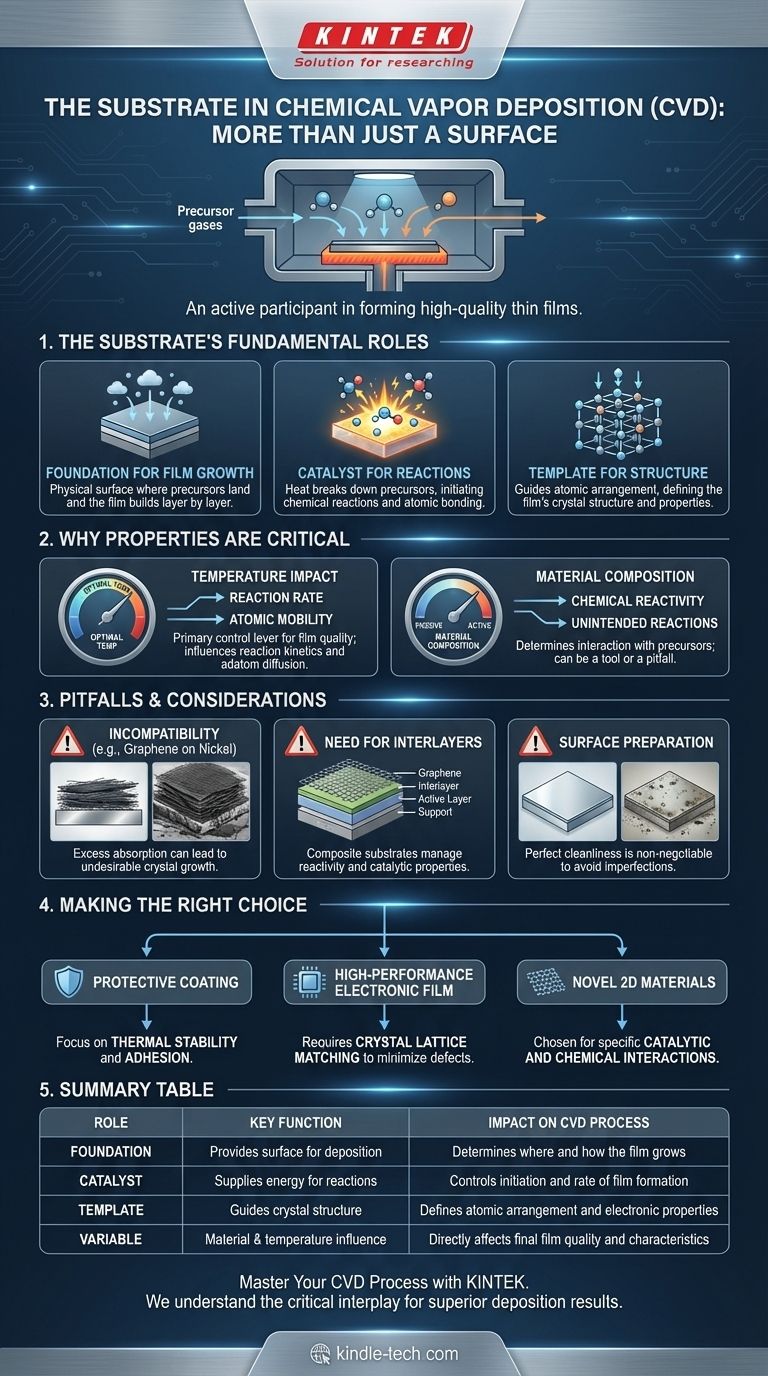

Die grundlegenden Rollen des Substrats

Das Substrat erfüllt während des CVD-Prozesses gleichzeitig mehrere kritische Funktionen. Das Verständnis dieser Rollen ist entscheidend für die Steuerung des Abscheidungsergebnisses.

Die Grundlage für das Filmwachstum

Die grundlegendste Rolle des Substrats besteht darin, eine Oberfläche für die Abscheidung bereitzustellen. Precursor-Gase werden in eine Vakuumkammer eingeführt und zum beheizten Werkstück, dem Substrat, gezogen.

Der Film baut sich Schicht für Schicht direkt auf dieser Oberfläche auf und verbindet sich im Laufe der Zeit mit ihr.

Ein Katalysator für chemische Reaktionen

Die Substratoberfläche ist oft der Ort, an dem die kritischen chemischen Reaktionen stattfinden. Die Wärme des Substrats liefert die Energie, die zum Aufbrechen der flüchtigen Precursor-Gase benötigt wird.

Dieser Zerfall setzt die gewünschten Atome frei, die sich dann an das Substrat binden und das Wachstum des Dünnfilms initiieren. Auf diese Weise wirkt das Substrat als Katalysator für den gesamten Prozess.

Eine Matrize für die Kristallstruktur

Für viele fortschrittliche Materialien dient die atomare Anordnung der Substratoberfläche als Matrize für den wachsenden Film.

Die abgeschiedenen Atome richten sich oft an das Kristallgitter des Substrats an, wodurch ein hochgeordneter Film mit spezifischen Eigenschaften entsteht. Dies ist entscheidend in Anwendungen wie der Halbleiterfertigung.

Warum Substrateigenschaften kritisch sind

Die Wahl des Substratmaterials und die Kontrolle seiner Temperatur sind zwei der wichtigsten Variablen in jedem CVD-Prozess. Sie haben einen direkten und tiefgreifenden Einfluss auf das Endprodukt.

Der Einfluss der Temperatur

Die Temperatur des Substrats ist ein primärer Steuerhebel für die Qualität des abgeschiedenen Films. Sie beeinflusst die Reaktionsgeschwindigkeit der Precursoren und die Mobilität der Atome, sobald sie auf der Oberfläche landen.

Die Optimierung dieser Temperatur ist notwendig, um die gewünschten Filmeigenschaften zu erreichen, und in einigen Fällen können spezifische Kühlschritte erforderlich sein.

Der Einfluss der Materialzusammensetzung

Das Substratmaterial kann aktiv an der chemischen Reaktion teilnehmen, manchmal auf unbeabsichtigte Weise. Seine Zusammensetzung bestimmt seine chemische Reaktivität mit den Precursor-Gase.

Diese Wechselwirkung ist ein mächtiges Werkzeug, aber auch eine potenzielle Falle, wenn sie nicht richtig verstanden und kontrolliert wird.

Häufige Fallstricke und Überlegungen

Die Wahl des falschen Substrats oder das Versäumnis, seine Bedingungen zu kontrollieren, kann zum Prozessversagen führen. Die Wechselwirkung zwischen Substrat und Precursor-Chemie ist ein empfindliches Gleichgewicht.

Substrat-Precursor-Inkompatibilität

Ein klassisches Beispiel ist das Wachstum von Graphen unter Verwendung eines Nickelsubstrats. Wenn das Nickelsubstrat zu dick ist, kann es große Mengen Kohlenstoff aus dem Precursor-Gas absorbieren.

Diese Absorption führt zur Bildung dicker, unerwünschter Graphitkristalle anstelle der beabsichtigten einzelnen Graphenschicht. Die Eigenschaften des Substrats veränderten das Endprodukt vollständig.

Die Notwendigkeit von Zwischenschichten

Um Probleme wie das Nickel-Graphen-Problem zu lösen, verwenden Ingenieure oft eine Zwischenschicht. Zum Beispiel das Aufdampfen eines dünnen Nickelfilms auf eine Siliziumdioxid (SiO2)-Trägeroberfläche.

Dies erzeugt ein Verbundsubstrat, das die katalytischen Eigenschaften von Nickel besitzt, aber dessen Fähigkeit zur Kohlenstoffabsorption begrenzt, was ein ordnungsgemäßes Graphenwachstum ermöglicht.

Oberflächenvorbereitung ist nicht verhandelbar

Die Substratoberfläche muss vor Beginn des CVD-Prozesses perfekt sauber und frei von Defekten sein.

Jegliche Verunreinigungen, Staub oder Öle auf der Oberfläche stören das Filmwachstum, was zu Unvollkommenheiten, schlechter Haftung und dem Versagen des Endgeräts oder der Beschichtung führt.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Substrat hängt vollständig vom gewünschten Ergebnis des CVD-Prozesses ab. Ihr Ziel bestimmt Ihre Wahl.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Schutzschicht liegt: Die Substratwahl dreht sich hauptsächlich um thermische Stabilität und die Sicherstellung einer starken Haftung des Films.

- Wenn Ihr Hauptaugenmerk auf einem hochleistungsfähigen elektronischen Film liegt: Sie benötigen ein Substrat mit einem Kristallgitter, das eng mit Ihrem Film übereinstimmt, um Defekte und Spannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger 2D-Materialien liegt: Das Substrat muss aufgrund seiner spezifischen katalytischen und chemischen Wechselwirkungen mit den Precursor-Gase ausgewählt werden.

Letztendlich ist es der Schlüssel zur Beherrschung des CVD-Prozesses, das Substrat als grundlegenden Bauplan für Ihren Film zu betrachten – und nicht nur als Träger.

Zusammenfassungstabelle:

| Rolle des Substrats | Schlüsselfunktion | Auswirkungen auf den CVD-Prozess |

|---|---|---|

| Grundlage | Bietet eine Oberfläche für die Abscheidung | Bestimmt, wo und wie der Film wächst |

| Katalysator | Liefert Energie für Precursor-Reaktionen | Steuert die Initiierung und Rate der Filmbildung |

| Matrize | Leitet die Kristallstruktur des Films | Definiert die atomare Anordnung und elektronische Eigenschaften |

| Variable | Materialzusammensetzung und Temperatur | Beeinflusst direkt die endgültige Filmqualität und -eigenschaften |

Meistern Sie Ihren CVD-Prozess mit dem richtigen Substrat

Das Substrat ist der Bauplan für den Erfolg Ihres Dünnfilms. Die Wahl des falschen Materials oder die unsachgemäße Handhabung seiner Bedingungen kann zu fehlgeschlagenen Abscheidungen und kostspieligen Rückschlägen führen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren wie Ihrem.

Unsere Experten verstehen das kritische Zusammenspiel zwischen Substrat, Precursor und Prozessparametern. Wir bieten die Werkzeuge und Unterstützung, um sicherzustellen, dass Ihre Substrate perfekt vorbereitet sind und Ihre CVD-Läufe jedes Mal hochwertige, leistungsstarke Filme liefern.

Lassen Sie sich von KINTEK helfen, von Grund auf aufzubauen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und überragende Abscheidungsergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie beeinflusst die Erwärmung des Substrats die Qualität von Titancarbidfilmen? Optimieren Sie die Leistung von CVD-Beschichtungen

- Welche Methode zur Herstellung von CNTs führt zu hochwertigen Nanoröhren in großem Maßstab? Chemische Gasphasenabscheidung (CVD)

- Welche Rolle spielen Hochtemperatur-CVD-Öfen bei der Synthese von CNT-Arrays für die Enteisung? Präzision Luft- und Raumfahrttechnik

- Wie wird Graphen mittels CVD hergestellt? Ein Leitfaden zur kontrollierten, großtechnischen Synthese

- Welche Informationen liefert ein Thermoelement am Substratboden in der LCVD? Präzise Temperaturkontrolle meistern

- Was sind Präkursoren in der MOCVD? Essentielle chemische Quellen für die Dünnschichtabscheidung

- Was ist der epitaktische Wachstumsprozess von Graphen? Erschließung der Synthese von hochwertigem, großflächigem Graphen

- Was sind die Vorteile und Anwendungen der Niederdruck-Gasphasenabscheidung (LPCVD)? Ein Expertenratgeber