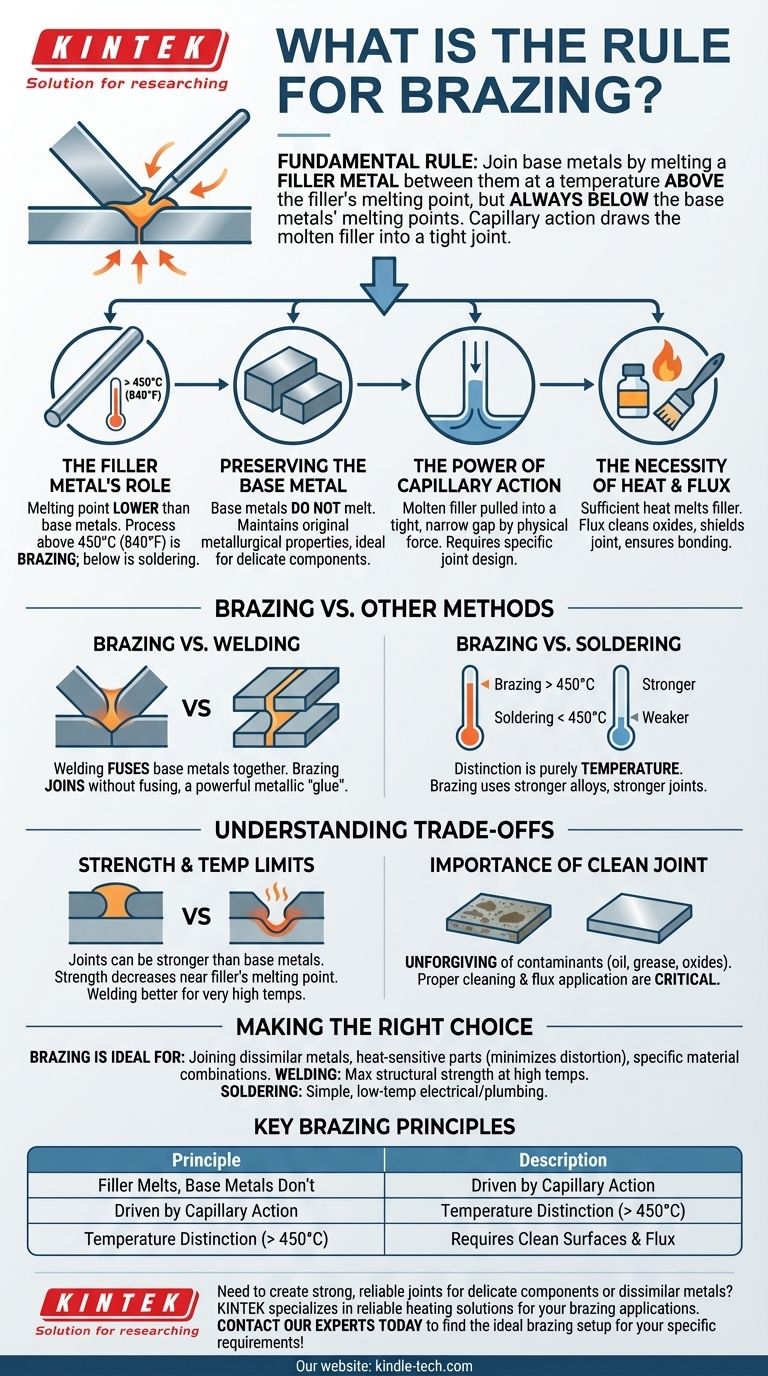

Die grundlegende Regel des Hartlötens besteht darin, zwei oder mehr Grundmetalle durch Erhitzen und Schmelzen eines Füllmetalls zwischen ihnen zu verbinden. Entscheidend ist, dass die Temperatur hoch genug gehalten wird, um den Füllstoff zu schmelzen, aber immer unter dem Schmelzpunkt der zu verbindenden Grundmetalle liegt. Der geschmolzene Füllstoff wird dann durch Kapillarwirkung in die eng anliegende Fuge gezogen, wodurch beim Abkühlen eine starke metallurgische Verbindung entsteht.

Das Kernprinzip besteht nicht darin, die Ausgangsmaterialien miteinander zu verschmelzen. Stattdessen verwendet das Hartlöten ein Füllmetall als starken metallischen „Klebstoff“, der in einen sauberen, engen Spalt gezogen wird, um eine Verbindung zu bilden, die oft so stark ist wie die Grundmetalle selbst.

Die Kernprinzipien einer erfolgreichen Hartlötung

Um die Regel des Hartlötens wirklich zu verstehen, müssen Sie das Zusammenspiel von vier Schlüsselelementen erfassen: dem Füllmetall, dem Grundmetall, der Wärme und dem Konzept der Kapillarwirkung.

Die Rolle des Füllmetalls

Das Füllmetall oder die Hartlötlegierung wird speziell so ausgewählt, dass es einen niedrigeren Schmelzpunkt als die Grundmetalle hat.

Die technische Unterscheidung zwischen Hartlöten und Weichlöten wird durch die Temperatur definiert. Wenn das Füllmetall über 450°C (840°F) schmilzt, wird der Prozess als Hartlöten betrachtet. Unterhalb dieser Temperatur wird er als Weichlöten definiert.

Erhaltung des Grundmetalls

Dies ist das kritischste Konzept, das das Hartlöten vom Schweißen unterscheidet. Die Grundmetalle schmelzen nicht.

Da die Ausgangsmaterialien fest bleiben, bleiben ihre ursprünglichen metallurgischen Eigenschaften weitgehend erhalten. Dies macht das Hartlöten ideal zum Verbinden empfindlicher oder dünnwandiger Komponenten, die durch die hohe Hitze des Schweißens verformt oder zerstört würden.

Die Kraft der Kapillarwirkung

Das Hartlöten funktioniert aufgrund einer physikalischen Kraft, der Kapillarwirkung. Dies ist dieselbe Kraft, die Wasser in ein Papiertuch aufsteigen lässt.

Wenn das Füllmetall flüssig wird, wird es auf natürliche Weise in den engen, gleichmäßigen Spalt zwischen den beiden Grundmetallteilen gezogen. Damit dies effektiv funktioniert, muss die Verbindung mit einem sehr spezifischen, engen Spalt konstruiert werden.

Die Notwendigkeit von Wärme und Flussmittel

Es ist ausreichend Wärme erforderlich, um das Füllmetall zu schmelzen und fließen zu lassen. Diese Wärme wird großflächig auf den Fugenbereich angewendet, nicht wie beim Schweißen auf einen Punkt konzentriert.

Die Metalloberflächen müssen für eine Verbindung perfekt sauber sein. Ein chemisches Mittel namens Flussmittel wird vor dem Erhitzen aufgetragen. Das Flussmittel schmilzt, entfernt Oxide vom Grundmetall und schützt die Verbindung während des Erhitzens vor Sauerstoff, wodurch der Füllstoff direkt mit dem Ausgangsmaterial verbunden werden kann.

Hartlöten vs. andere Verbindungsmethoden

Das Verständnis der zentralen Regel des Hartlötens wird am deutlichsten, wenn man es mit anderen gängigen Methoden vergleicht.

Hartlöten vs. Schweißen

Schweißen verschmilzt Grundmetalle miteinander. Es funktioniert, indem die Kanten der Ausgangsmaterialien, oft zusammen mit einem Füllmetall, geschmolzen werden, um beim Abkühlen ein einziges, homogenes Metallstück zu bilden.

Hartlöten verbindet Grundmetalle, ohne sie zu verschmelzen. Es ist ein Verbindungsprozess, der die Ausgangsmaterialien intakt lässt.

Hartlöten vs. Weichlöten

Die Unterscheidung hier basiert ausschließlich auf der Temperatur. Beide Prozesse folgen dem gleichen Prinzip, ein Füllmetall zu schmelzen, das durch Kapillarwirkung in eine Verbindung gezogen wird.

Die höheren Temperaturen, die beim Hartlöten verwendet werden, setzen jedoch stärkere Fülllegierungen ein, was zu einer Verbindung führt, die deutlich stärker ist als eine weichgelötete.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Hartlöten nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist entscheidend für den richtigen Einsatz.

Festigkeits- und Temperaturgrenzen

Eine richtig hartgelötete Verbindung kann stärker sein als die Grundmetalle selbst. Die Festigkeit der Verbindung nimmt jedoch rapide ab, wenn die Betriebstemperatur den Schmelzpunkt des Füllmetalls erreicht.

Geschweißte Verbindungen sind für Anwendungen, die hohe Festigkeit bei sehr hohen Temperaturen erfordern, überlegen.

Die Bedeutung einer sauberen Verbindung

Hartlöten ist unversöhnlich gegenüber Verunreinigungen. Jegliches Öl, Fett oder Oxide auf der Oberfläche der Grundmetalle verhindern die Kapillarwirkung und verhindern, dass das Füllmetall die Oberflächen benetzt und sich mit ihnen verbindet.

Die richtige Reinigung und Vorbereitung der Verbindung ist absolut entscheidend für eine erfolgreiche Hartlötung.

Die richtige Wahl für Ihre Anwendung treffen

Die effektive Anwendung der Hartlötregel bedeutet, sie aus den richtigen Gründen zu wählen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder hitzeempfindlicher Teile liegt: Hartlöten ist oft überlegen, da sein geringerer, diffuserer Wärmeeintrag Verformungen verhindert und Materialien verbinden kann, die nicht miteinander verschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Festigkeit bei hohen Temperaturen liegt: Schweißen ist die geeignete Wahl, da es die Grundmetalle direkt zu einem einzigen Stück verschmilzt.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, elektrischen oder Sanitärverbindung bei niedriger Temperatur liegt: Weichlöten ist die einfachere und wirtschaftlichere Methode.

Letztendlich ist die Erinnerung daran, dass das Ziel darin besteht, den Füllstoff und nicht das Grundmetall zu schmelzen, der Schlüssel zur korrekten Anwendung des Hartlötens, um außergewöhnlich starke und saubere Verbindungen zu schaffen.

Zusammenfassungstabelle:

| Wichtigstes Hartlötprinzip | Beschreibung |

|---|---|

| Füllmetall schmilzt, Grundmetalle nicht | Die Grundregel: Die Wärme wird so gesteuert, dass die Fülllegierung schmilzt, aber nicht die Ausgangsmaterialien. |

| Angetrieben durch Kapillarwirkung | Geschmolzenes Füllmaterial wird in einen engen Fugenbereich gezogen, wodurch eine starke metallurgische Verbindung entsteht. |

| Temperaturunterscheidung | Hartlöten verwendet Füllmetalle, die über 450°C (840°F) schmelzen; darunter ist es Weichlöten. |

| Erfordert saubere Oberflächen & Flussmittel | Die richtige Reinigung und Flussmittelanwendung sind entscheidend, um Oxide zu verhindern und eine erfolgreiche Verbindung zu gewährleisten. |

Müssen Sie starke, zuverlässige Verbindungen für empfindliche Komponenten oder ungleiche Metalle herstellen?

Die präzise Temperaturregelung, die für erfolgreiches Hartlöten erforderlich ist, hängt von hochwertiger Ausrüstung ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit zuverlässigen Heizlösungen, die perfekt für Ihre Hartlötanwendungen geeignet sind.

Kontaktieren Sie noch heute unsere Experten, um die ideale Hartlötanlage für Ihre spezifischen Materialien und Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Warum ist Graphit hitzebeständig? Seine außergewöhnliche thermische Stabilität entschlüsselt

- Was sind 3 Nachteile der Verwendung von Biomasse als Brennstoff? Wichtige Herausforderungen für Ihre Energiestrategie

- Welche Nachteile hat Biomasse für die Umwelt? Entlarvung des „grünen“ Mythos

- Was ist Hartlöten? Ein Leitfaden zum starken, präzisen Metallfügen für Hochleistungsanwendungen

- Ist ein hoher Aschegehalt gut? Ein Leitfaden zum Verständnis der Mineralstoffwerte in Tiernahrung