Kurz gesagt, das Sekundärschmelzen ist ein Raffinationsprozess, der auf Metalle angewendet wird, die bereits einmal geschmolzen und erstarrt sind. Sein Zweck ist nicht einfach das erneute Schmelzen des Materials, sondern die Reinigung und Homogenisierung seiner Struktur, wobei schädliche Verunreinigungen und Defekte entfernt werden, um ein Endprodukt von höherer Qualität und höherer Leistung zu erzeugen.

Betrachten Sie das Sekundärschmelzen als einen kritischen Reinigungsschritt für Materialien mit hohem Risiko. Während das Primärschmelzen die anfängliche Metalllegierung erzeugt, verfeinert das Sekundärschmelzen diese, indem es unerwünschte Elemente und Inkonsistenzen entfernt, um die maximale Leistung des Materials für die anspruchsvollsten Anwendungen freizusetzen.

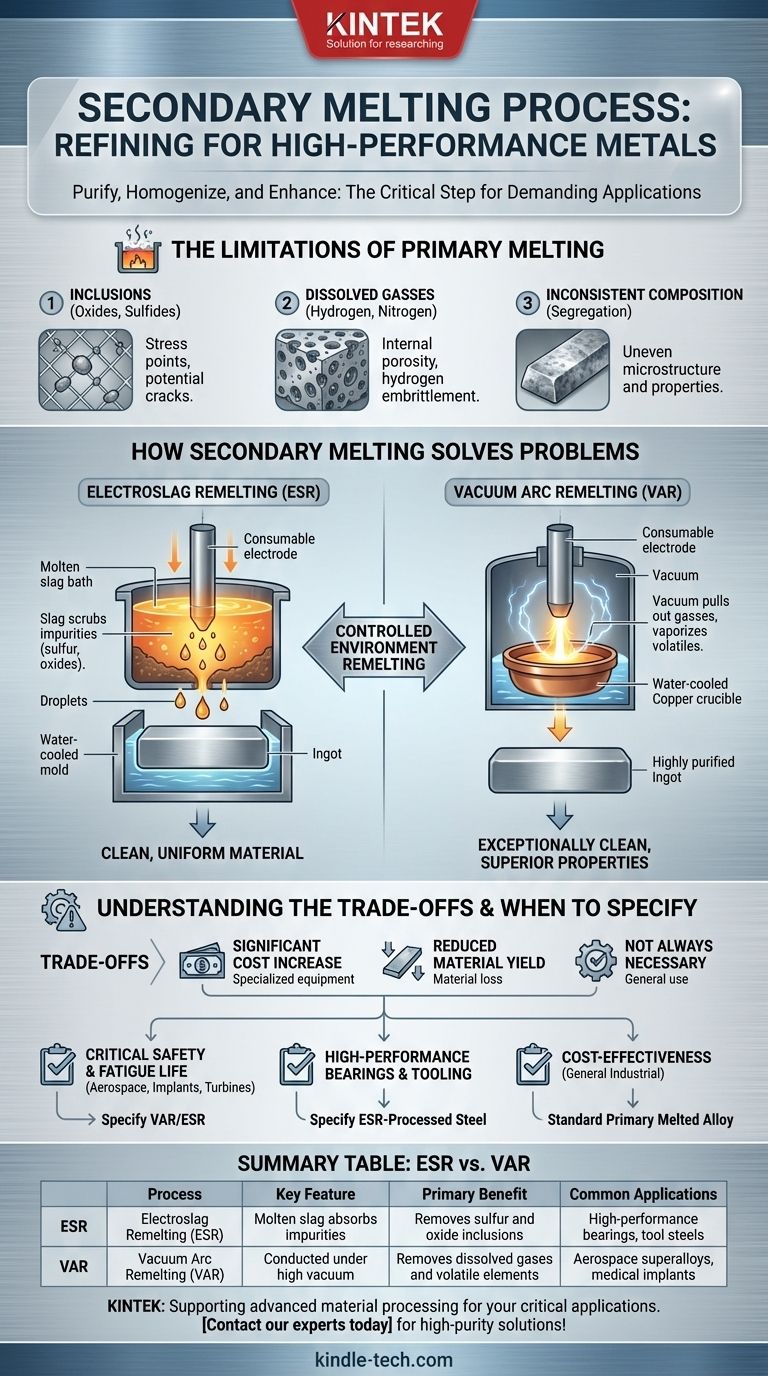

Die Grenzen des Primärschmelzens

Um die Notwendigkeit des Sekundärschmelzens zu verstehen, müssen wir zunächst die inhärenten Grenzen der Primärschmelzprozesse erkennen, bei denen Rohmaterialien wie Schrott oder Erz erstmals in flüssiges Metall umgewandelt werden.

Das Problem der Einschlüsse

Während des Primärschmelzens können nichtmetallische Verunreinigungen wie Oxide und Sulfide im Metall eingeschlossen werden. Diese mikroskopischen Einschlüsse wirken als Spannungskonzentrationspunkte und erzeugen Schwachstellen, die Risse auslösen und unter Belastung zu vorzeitigem Versagen führen können.

Das Problem der gelösten Gase

Gase wie Wasserstoff und Stickstoff lösen sich leicht in geschmolzenem Metall und können beim Erstarren eingeschlossen werden. Dies führt zu innerer Porosität (winzige Löcher) und kann Wasserstoffversprödung verursachen, ein Phänomen, das die Duktilität und Zähigkeit des Materials stark reduziert.

Inkonsistente Legierungszusammensetzung

Wenn eine große Charge Metall in einer Blockform abkühlt und erstarrt, verteilen sich die Legierungselemente möglicherweise nicht perfekt gleichmäßig. Dieses Phänomen, bekannt als Seigerung, führt zu einer ungleichmäßigen Mikrostruktur und inkonsistenten mechanischen Eigenschaften im gesamten Endprodukt.

Wie das Sekundärschmelzen diese Probleme löst

Sekundärschmelzprozesse zielen direkt auf die Verunreinigungen und Inkonsistenzen ab, die beim Primärschmelzen zurückbleiben. Sie funktionieren, indem sie das feste Metall, eine Elektrode genannt, in einer hochkontrollierten Umgebung erneut schmelzen.

Das Kernprinzip: Wiedererschmelzen in kontrollierter Umgebung

Der Schlüssel liegt darin, die Elektrode langsam und methodisch wieder aufzuschmelzen, damit Physik und Chemie das reine Metall von seinen Verunreinigungen trennen können. Die beiden gängigsten und effektivsten Prozesse sind das Elektroschlacke-Umschmelzen (ESR) und das Vakuumlichtbogen-Umschmelzen (VAR).

Elektroschlacke-Umschmelzen (ESR)

Beim ESR-Verfahren wird die Elektrode langsam geschmolzen, indem ein großer elektrischer Strom durch ein Bad aus hochreaktiver, geschmolzener Schlacke geleitet wird. Wenn Metalltröpfchen von der Elektrode fallen, müssen sie diese Schlackeschicht passieren.

Die Schlacke wirkt wie ein chemischer Schwamm, der die Metalltröpfchen „wäscht“ und Schwefel- und Oxid-Einschlüsse absorbiert. Ein neuer, hochreiner Block erstarrt langsam unter der Schlacke, was zu einem sauberen, gleichmäßigen Material führt.

Vakuumlichtbogen-Umschmelzen (VAR)

Das VAR-Verfahren wird eingesetzt, um höchste Reinheitsgrade zu erzielen, insbesondere bei Superlegierungen für die Luft- und Raumfahrt. Ein Lichtbogen wird zwischen der Elektrode und dem Boden eines wassergekühlten Kupfertiegel erzeugt, alles in einem tiefen Vakuum.

Wenn die Elektrode schmilzt, zieht das Vakuum gelöste Gase wie Wasserstoff und Stickstoff heraus. Die intensive Hitze verdampft auch andere unerwünschte Elemente mit niedrigem Siedepunkt, die dann entfernt werden. Dieser Prozess liefert ein außergewöhnlich reines Material mit überlegener Ermüdungslebensdauer und Festigkeit.

Die Abwägungen verstehen

Obwohl das Sekundärschmelzen überlegene Materialien liefert, ist es keine universelle Lösung. Die Entscheidung für dessen Einsatz beinhaltet erhebliche Kompromisse.

Erhebliche Kostensteigerung

Das Sekundärschmelzen ist ein zusätzlicher, energieintensiver Fertigungsschritt, der spezielle und teure Ausrüstung erfordert. Dies erhöht die Endkosten des Materials im Vergleich zu einer standardmäßigen primär geschmolzenen Legierung erheblich.

Reduzierte Materialausbeute

Ein Teil des Materials geht im Raffinationsprozess zwangsläufig verloren. Bei ESR bildet sich eine „Schlackenhaut“ auf dem Block, die entfernt werden muss. Bei VAR können einige Metalle verdampfen und gehen dem Vakuumsystem verloren.

Nicht immer notwendig

Für die überwiegende Mehrheit der technischen Anwendungen, von Tragwerksbalken in Gebäuden bis hin zu Karosserieteilen von Autos, sind die durch Primärschmelzen erzielten Eigenschaften völlig ausreichend. Die Spezifikation einer sekundär geschmolzenen Legierung, wo sie nicht benötigt wird, ist eine verschwenderische Überkonstruktion.

Wann eine sekundär geschmolzene Legierung spezifiziert werden sollte

Ihre Materialwahl sollte sich immer an den Anforderungen und Risiken der Anwendung orientieren. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf kritischer Sicherheit und Ermüdungslebensdauer liegt: Sie sollten Sekundärschmelzverfahren wie VAR oder ESR in Betracht ziehen, insbesondere für Luft- und Raumfahrtkomponenten, medizinische Implantate oder Kraftwerksgasturbinen, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Lager oder Werkzeugen liegt: Spezifizieren Sie ESR-behandelten Stahl, um die Sauberkeit zu erreichen, die für eine außergewöhnliche Rollkontakt-Ermüdungslebensdauer und Zähigkeit erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine industrielle Anwendungen liegt: Eine standardmäßige primär geschmolzene Legierung ist fast immer die richtige und wirtschaftlichste Wahl.

Letztendlich ermöglicht Ihnen das Verständnis des Sekundärschmelzens die Spezifikation eines Materials, das nicht nur geeignet, sondern perfekt für seinen beabsichtigten Zweck optimiert ist.

Zusammenfassungstabelle:

| Prozess | Hauptmerkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| Elektroschlacke-Umschmelzen (ESR) | Verwendet geschmolzene Schlacke zur Absorption von Verunreinigungen | Entfernt Schwefel- und Oxid-Einschlüsse | Hochleistungs-Lager, Werkzeugstähle |

| Vakuumlichtbogen-Umschmelzen (VAR) | Wird unter Hochvakuum durchgeführt | Entfernt gelöste Gase und flüchtige Elemente | Superlegierungen für Luft- und Raumfahrt, medizinische Implantate |

Benötigen Sie hochreine Metalle für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf erstklassige Laborgeräte und Verbrauchsmaterialien zur Unterstützung fortschrittlicher Materialprozesse wie dem Sekundärschmelzen. Egal, ob Sie Komponenten für die Luft- und Raumfahrt oder medizinische Implantate entwickeln, unsere Lösungen gewährleisten die Materialqualität und Leistung, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen