Kurz gesagt, die Dicke einer Dünnschicht ist einer ihrer kritischsten Designparameter. Diese einzelne Dimension, oft in Nanometern gemessen, bestimmt direkt die physikalischen Eigenschaften der Schicht und damit ihre endgültige Funktion. Ob es sich um eine Antireflexionsbeschichtung für eine Linse, einen Halbleiterchip oder ein Solarpanel handelt, die Kontrolle der Dicke entspricht der Kontrolle der Leistung des Endprodukts.

Die zentrale Bedeutung der Dicke einer Dünnschicht besteht darin, dass sie nicht nur eine geometrische Messung ist; sie ist eine grundlegende Eigenschaft, die die Wechselwirkung der Schicht mit Licht, Elektrizität und ihrer Umgebung steuert. Die Beherrschung der Dicke bedeutet die Beherrschung der Funktion des Bauteils.

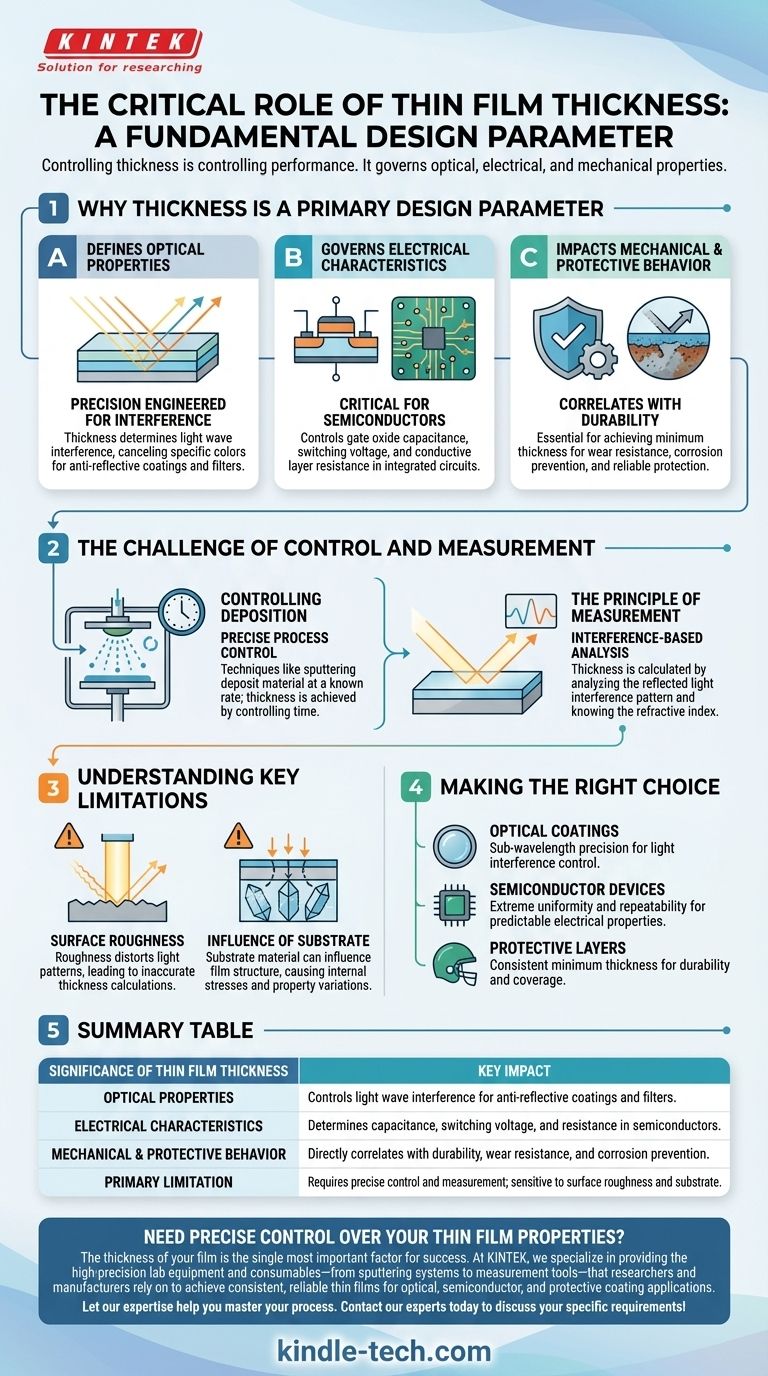

Warum die Dicke ein primärer Designparameter ist

Die Eigenschaften einer fertigen Dünnschicht werden durch das Substratmaterial, die verwendete Abscheidungstechnik und, was am wichtigsten ist, die endgültige Dicke der Schicht bestimmt. Schon eine Abweichung von wenigen Nanometern kann das Ergebnis dramatisch verändern.

Sie definiert optische Eigenschaften

Viele optische Anwendungen, wie z. B. Linsenbeschichtungen, basieren auf dem Prinzip der Lichtwelleninterferenz.

Die Dicke der Schicht wird präzise so konstruiert, dass sie ein Bruchteil einer Lichtwellenlänge ist. Dies bewirkt, dass Lichtwellen, die von der oberen und unteren Oberfläche der Schicht reflektiert werden, miteinander interferieren, wodurch bestimmte Farben ausgelöscht und die Reflexion verringert wird.

Sie bestimmt elektrische Kenngrößen

In der Halbleiterfertigung sind Dünnschichten alles. Die Dicke einer Gate-Oxidschicht in einem Transistor steuert beispielsweise direkt seine Kapazität und die Spannung, die erforderlich ist, um ihn ein- oder auszuschalten.

Ebenso bestimmt die Dicke leitfähiger Schichten deren elektrischen Widerstand, ein entscheidender Faktor für die Effizienz und Geschwindigkeit einer integrierten Schaltung.

Sie beeinflusst das mechanische und schützende Verhalten

Bei Anwendungen wie Schutzbarrieren auf Werkzeugen oder medizinischen Implantaten korreliert die Dicke direkt mit der Haltbarkeit, der Verschleißfestigkeit und der Fähigkeit, Korrosion zu verhindern.

Das Erreichen einer bestimmten Mindestdicke mit gleichmäßiger Abdeckung ist unerlässlich, um sicherzustellen, dass die Schicht ihre Schutzfunktion während der gesamten Lebensdauer des Produkts zuverlässig erfüllt.

Die Herausforderung der Kontrolle und Messung

Da die Dicke so entscheidend ist, müssen die Prozesse zu ihrer Erzeugung und Messung außergewöhnlich präzise sein. Abscheidungstechniken werden gesteuert, um Schichten von wenigen Ångström (Zehntel eines Nanometers) bis zu vielen Mikrometern zu erzeugen.

Kontrolle der Abscheidung

Prozesse wie das Sputtern beinhalten das Abscheiden von Material mit einer bekannten, konstanten Rate. Die gewünschte Dicke wird einfach erreicht, indem der Prozess für eine präzise Zeitdauer ausgeführt wird, bevor die Stromversorgung der Quelle unterbrochen wird.

Dieses Maß an Kontrolle ist grundlegend, um wiederholbare Ergebnisse in der Massenfertigung zu erzielen.

Das Prinzip der Messung

Die Dicke wird oft durch die Analyse des von der Schicht reflektierten Lichtinterferenzmusters überprüft. Durch die Beobachtung der Spitzen und Täler im Lichtspektrum und unter Kenntnis des Brechungsindex des Materials können Ingenieure die Dicke mit hoher Genauigkeit berechnen.

Diese zerstörungsfreie Methode liefert das entscheidende Feedback, das erforderlich ist, um sicherzustellen, dass der Abscheidungsprozess wie erwartet funktioniert.

Verständnis der wichtigsten Einschränkungen

Obwohl das Ziel eine perfekte Kontrolle ist, führen reale Faktoren zu Komplexität und Fehlerpotenzial. Das Verständnis dieser Kompromisse ist der Schlüssel zum erfolgreichen Einsatz.

Der Einfluss der Oberflächenrauheit

Die auf Interferenz basierende Messtechnik setzt glatte, gleichmäßige Oberflächen voraus, damit sie korrekt funktioniert.

Wenn die Oberfläche der Schicht oder des zugrunde liegenden Substrats rau ist, kann dies das reflektierte Lichtmuster verzerren. Diese Verzerrung führt zu ungenauen und unzuverlässigen Dickenberechnungen, was die Prozesskontrolle erschwert.

Der Einfluss des Substrats

Die Eigenschaften einer Dünnschicht entstehen nicht im Vakuum. Das zugrunde liegende Substratmaterial kann beeinflussen, wie sich die Atome der Schicht während der Abscheidung anordnen.

Dies kann innere Spannungen oder strukturelle Variationen innerhalb der Schicht verursachen, die mit ihrer Dicke wechselwirken und ihre endgültigen Eigenschaften subtil verändern.

Die richtige Wahl für Ihr Ziel treffen

Die erforderliche Präzision der Schichtdicke hängt vollständig von der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt: Ihre oberste Priorität ist es, eine Präzision im Sub-Wellenlängenbereich zu erreichen, um die Lichtinterferenz für bestimmte Farben zu steuern.

- Wenn Ihr Hauptaugenmerk auf Halbleiterbauelementen liegt: Sie benötigen extreme Gleichmäßigkeit und Wiederholbarkeit, um vorhersagbare elektrische Eigenschaften über Millionen von Transistoren hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder Barriereschichten liegt: Ihr Ziel ist es, eine erforderliche Mindestdicke konsistent für Haltbarkeit und Abdeckung zu erreichen, wobei leichte Abweichungen akzeptabel sein können.

Letztendlich ist die Kontrolle der Dicke einer Dünnschicht der wichtigste Hebel, den Sie haben, um ihre Funktion zu definieren und zu optimieren.

Zusammenfassungstabelle:

| Bedeutung der Dünnschichtdicke | Wesentliche Auswirkung |

|---|---|

| Optische Eigenschaften | Steuert die Lichtwelleninterferenz bei Antireflexionsbeschichtungen und Filtern. |

| Elektrische Kenngrößen | Bestimmt Kapazität, Schaltspannung und Widerstand in Halbleitern. |

| Mechanisches & Schutzverhalten | Korreliert direkt mit Haltbarkeit, Verschleißfestigkeit und Korrosionsschutz. |

| Wichtigste Einschränkung | Erfordert präzise Steuerung und Messung; empfindlich gegenüber Oberflächenrauheit und Substrat. |

Benötigen Sie präzise Kontrolle über Ihre Dünnschichteigenschaften? Die Dicke Ihrer Schicht ist der wichtigste Einzelfaktor für den Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien – von Sputteranlagen bis hin zu Messwerkzeugen –, auf die sich Forscher und Hersteller verlassen, um konsistente, zuverlässige Dünnschichten für optische, Halbleiter- und Schutzbeschichtungsanwendungen zu erzielen. Lassen Sie unsere Expertise Ihnen helfen, Ihren Prozess zu meistern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung