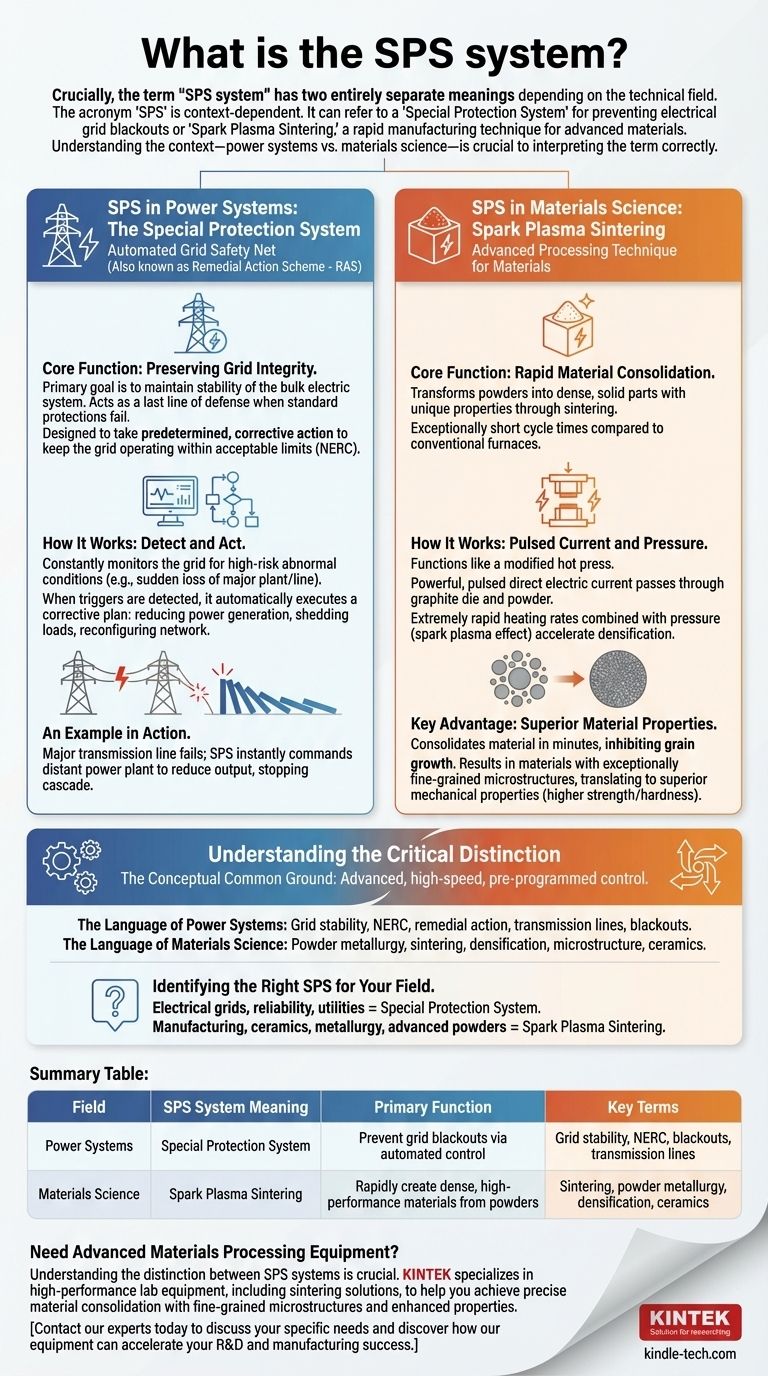

Entscheidend ist, dass der Begriff „SPS-System“ je nach Fachgebiet zwei völlig unterschiedliche Bedeutungen hat. In der Energietechnik bezieht er sich auf ein Special Protection System (Sonderschutzsystem), das zur Verhinderung von Netzausfällen entwickelt wurde. In der Materialwissenschaft bezieht er sich auf Spark Plasma Sintering (Funkenplasmagesintert), ein schnelles Herstellungsverfahren zur Erzeugung von Hochleistungswerkstoffen.

Die Abkürzung „SPS“ ist kontextabhängig. Sie kann sich auf ein „Special Protection System“ zur Verhinderung von Stromnetzausfällen oder auf „Spark Plasma Sintering“, eine schnelle Fertigungstechnik für fortschrittliche Materialien, beziehen. Das Verständnis des Kontexts – Energietechnik oder Materialwissenschaft – ist entscheidend für die korrekte Interpretation des Begriffs.

SPS in der Energietechnik: Das Special Protection System

Ein Special Protection System (SPS), auch bekannt als Remedial Action Scheme (RAS), ist ein automatisiertes Sicherheitsnetz für ein regionales Stromnetz. Seine Aufgabe ist es, zu verhindern, dass sich ein lokales Problem zu einem großflächigen Stromausfall ausweitet.

Kernfunktion: Wahrung der Netzintegrität

Das Hauptziel eines SPS ist die Aufrechterhaltung der Stabilität des gesamten elektrischen Systems. Es dient als letzte Verteidigungslinie, wenn herkömmliche Schutzsysteme, die lediglich eine fehlerhafte Komponente isolieren, nicht ausreichen.

Laut der North American Electric Reliability Corporation (NERC) ist ein SPS so konzipiert, dass es vorher festgelegte, korrigierende Maßnahmen ergreift, um den Netzbetrieb innerhalb akzeptabler Grenzen zu halten.

Funktionsweise: Erkennen und Handeln

Ein SPS überwacht das Netz ständig auf bestimmte, hochriskante anormale Zustände, wie den plötzlichen Ausfall eines großen Kraftwerks oder einer Übertragungsleitung.

Wenn es einen dieser vordefinierten Auslöser erkennt, führt es automatisch einen Korrekturplan aus. Dies kann die Reduzierung der Stromerzeugung in bestimmten Anlagen, die Abschaltung spezifischer Industrielasten oder die Neukonfiguration des Netzes zur Umleitung des Leistungsflusses umfassen.

Ein Beispiel in der Praxis

Stellen Sie sich vor, eine wichtige Übertragungsleitung fällt unerwartet aus. Dies könnte benachbarte Leitungen überlasten und einen Dominoeffekt auslösen. Ein SPS würde den anfänglichen Leitungsverlust erkennen und möglicherweise sofort ein entferntes Kraftwerk anweisen, seine Leistung zu reduzieren, um die verbleibenden Leitungen zu entlasten und die Kaskade zu stoppen.

SPS in der Materialwissenschaft: Spark Plasma Sintering

In der Materialwissenschaft und Fertigung steht SPS für Spark Plasma Sintering (Funkenplasmagesintert). Es handelt sich um ein fortschrittliches Verarbeitungsverfahren, das verwendet wird, um Pulver in dichte, feste Teile mit einzigartigen Eigenschaften umzuwandeln.

Kernfunktion: Schnelle Materialkonsolidierung

Der Hauptzweck des Spark Plasma Sintering besteht darin, ein Pulvermaterial schnell zu erhitzen und unter Druck zu setzen, wodurch die Partikel in einem als Sintern bekannten Prozess miteinander verschmolzen werden. Es ist bekannt für seine außergewöhnlich kurzen Zykluszeiten im Vergleich zu herkömmlichen Öfen.

Funktionsweise: Pulsierender Strom und Druck

Eine SPS-Maschine funktioniert wie eine modifizierte Warmpresse. Ein starker, gepulster Gleichstrom wird direkt durch eine Graphitform und in vielen Fällen durch die Pulverprobe selbst geleitet.

Diese direkte Erwärmung, kombiniert mit extern aufgebrachtem Druck, ermöglicht extrem schnelle Aufheizraten. Der Prozess nutzt ein Phänomen, das manchmal als „Funkenplasmaeffekt“ zwischen den Partikeln bezeichnet wird, um die Verdichtung zu beschleunigen.

Wichtigster Vorteil: Überlegene Materialeigenschaften

Die Geschwindigkeit von SPS ist sein definierender Vorteil. Durch die Konsolidierung des Materials in Minuten statt Stunden hemmt der Prozess das Kornwachstum.

Dies führt zu Materialien mit außergewöhnlich feinkörnigen Mikrostrukturen, was oft höhere mechanische Eigenschaften wie höhere Festigkeit und Härte bedeutet. Es ermöglicht die Herstellung neuartiger Materialien, die mit langsameren, traditionellen Methoden nicht hergestellt werden können.

Den entscheidenden Unterschied verstehen

Die beiden „SPS“-Systeme arbeiten in völlig unterschiedlichen Bereichen. Der Kontext, in dem Sie die Abkürzung antreffen, ist der einzige Weg, ihre Bedeutung zu bestimmen.

Die Sprache der Energietechnik

Wenn Ihre Diskussion Begriffe wie Netzstabilität, NERC, Abhilfemaßnahmen, Übertragungsleitungen oder Stromausfälle beinhaltet, befassen Sie sich mit einem Special Protection System. Es ist ein Konzept der groß angelegten Steuerung und Automatisierung.

Die Sprache der Materialwissenschaft

Wenn Ihre Diskussion Begriffe wie Pulvermetallurgie, Sintern, Verdichtung, Mikrostruktur oder Keramik beinhaltet, befassen Sie sich mit Spark Plasma Sintering. Es ist ein physikalisches Herstellungsverfahren.

Die konzeptionelle Gemeinsamkeit

Obwohl sie funktional nicht miteinander verwandt sind, stellen beide Systeme eine Form der fortschrittlichen, schnellen, vorprogrammierten Steuerung dar. Das eine dient der Stabilisierung eines elektrischen Netzwerks, das andere der Schaffung einer stabilen Materialstruktur.

Das richtige SPS für Ihr Fachgebiet identifizieren

Um dieses Wissen anzuwenden, identifizieren Sie einfach den Bereich Ihres Problems.

- Wenn Ihr Hauptaugenmerk auf Stromnetzen, Zuverlässigkeit oder Versorgungsunternehmen liegt: Sie befassen sich mit einem Special Protection System (SPS), einem Steuerungsschema zur Vermeidung von großflächigen Ausfällen.

- Wenn Ihr Hauptaugenmerk auf Fertigung, Keramik, Metallurgie oder fortschrittlichen Pulvern liegt: Sie befassen sich mit Spark Plasma Sintering (SPS), einer schnellen Konsolidierungstechnik zur Herstellung dichter Hochleistungsmaterialien.

Indem Sie diesen entscheidenden Unterschied verstehen, können Sie selbstbewusst an technischen Diskussionen in Ihrem spezifischen Bereich teilnehmen.

Zusammenfassungstabelle:

| Bereich | Bedeutung des SPS-Systems | Hauptfunktion | Schlüsselbegriffe |

|---|---|---|---|

| Energietechnik | Special Protection System | Verhinderung von Netzausfällen durch automatisierte Steuerung | Netzstabilität, NERC, Stromausfälle, Übertragungsleitungen |

| Materialwissenschaft | Spark Plasma Sintering | Schnelle Herstellung dichter Hochleistungswerkstoffe aus Pulvern | Sintern, Pulvermetallurgie, Verdichtung, Keramik |

Benötigen Sie Geräte zur Verarbeitung fortschrittlicher Materialien?

Das Verständnis des Unterschieds zwischen SPS-Systemen ist entscheidend, insbesondere wenn Ihre Arbeit Spark Plasma Sintering zur Herstellung überlegener Materialien umfasst. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sinterlösungen, um Ihnen zu helfen, eine präzise Materialkonsolidierung mit feinkörnigen Mikrostrukturen und verbesserten Eigenschaften zu erreichen.

Lassen Sie uns die richtigen Werkzeuge für Ihre Herausforderungen in der Materialwissenschaft bereitstellen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie unsere Geräte Ihren F&E- und Fertigungserfolg beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Vakuum Dental Porzellan Sinterofen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Was ist der Prozess des Plasmasinterns? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was ist der Unterschied zwischen Spark Plasma Sintering und konventionellem Sintern? Ein Leitfaden für schnellere, bessere Materialien

- Was ist der Mechanismus von SPS? Schnelle, tieftemperaturgestützte Verdichtung freischalten

- Was ist die Plasmasintermethode? Schnelle, hochdichte Materialherstellung freischalten