Im Kern ist das Magnetron-Sputtern eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Erzeugung ultradünner Materialschichten eingesetzt wird. Es arbeitet im Vakuum, indem es ein magnetisch begrenztes Plasma aus ionisiertem Gas erzeugt. Diese Ionen werden in ein Ausgangsmaterial, das sogenannte Target, beschleunigt, mit genügend Kraft, um einzelne Atome herauszuschlagen oder zu "sputtern", die dann wandern und auf einem Substrat kondensieren, um die gewünschte Beschichtung zu bilden.

Die wesentliche Innovation des Magnetron-Sputterns ist nicht das Sputtern selbst, sondern die Verwendung eines Magnetfeldes, um Elektronen in der Nähe des Targets einzufangen. Dies erzeugt ein sehr dichtes und effizientes Plasma, wodurch die Abscheidungsrate drastisch erhöht und die Qualität der Schicht im Vergleich zu älteren Methoden verbessert wird.

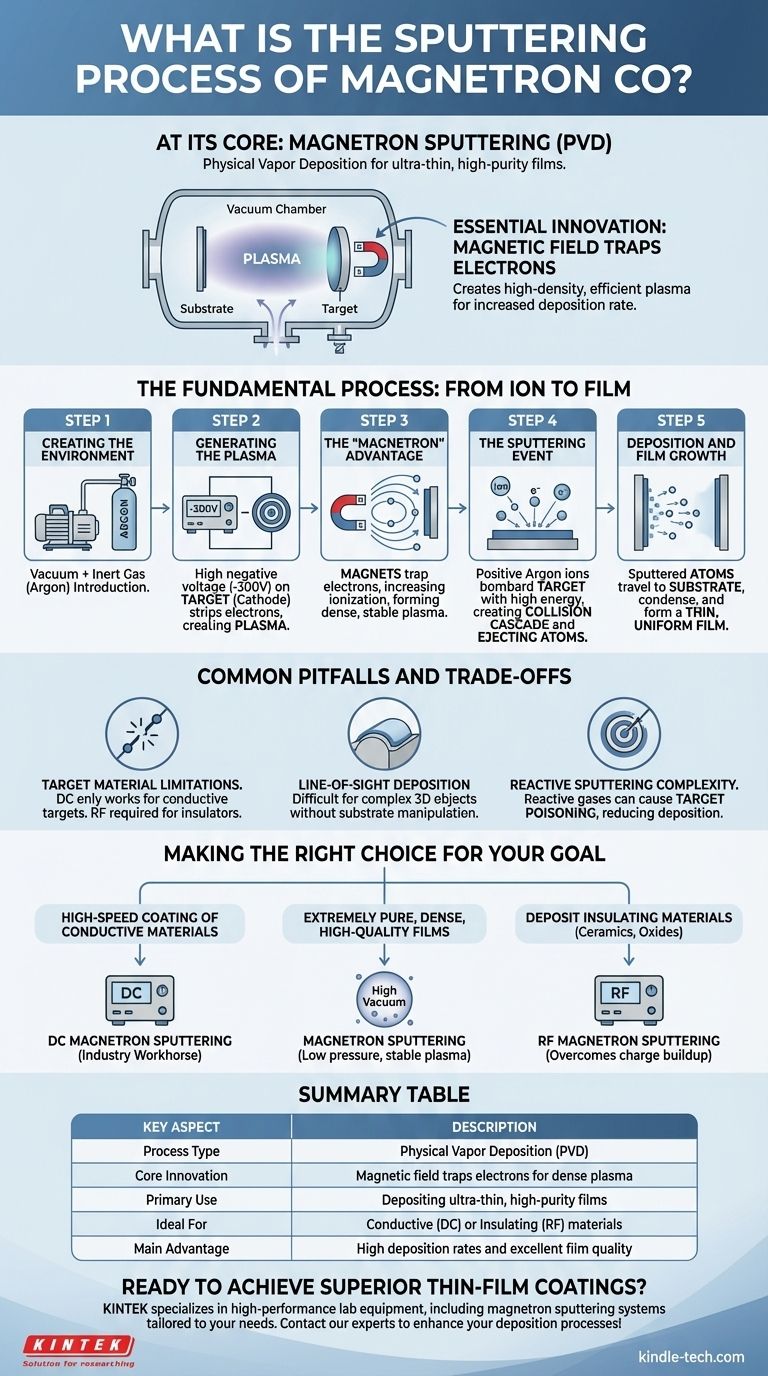

Der grundlegende Prozess: Vom Ion zur Schicht

Um zu verstehen, wie Magnetron-Sputtern funktioniert, ist es am besten, es in eine Abfolge kritischer Schritte zu zerlegen, die in einer Vakuumkammer stattfinden.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess muss im Vakuum stattfinden. Dies geschieht, um atmosphärische Gase zu entfernen, die die Schicht kontaminieren oder die Bewegung der gesputterten Atome stören könnten.

Sobald ein Vakuum hergestellt ist, wird eine kleine, kontrollierte Menge eines Inertgases, typischerweise Argon, in die Kammer geleitet. Dieses Gas wird die Quelle der bombardierenden Ionen sein.

Schritt 2: Erzeugung des Plasmas

Eine hohe negative Spannung, oft um -300 V, wird an das Targetmaterial angelegt, das als Kathode fungiert. Diese starke negative Ladung beginnt, Elektronen von den Argongasatomen abzustreifen, wodurch positiv geladene Argonionen und freie Elektronen entstehen. Diese Mischung aus Ionen und Elektronen ist das Plasma.

Schritt 3: Der "Magnetron"-Vorteil

Dies ist der Schlüssel zum Prozess. Hinter dem Target sind starke Magnete platziert. Dieses Magnetfeld fängt die freien Elektronen ein und zwingt sie, sich in einer spiralförmigen Bahn nahe der Oberfläche des Targets zu bewegen.

Ohne diese Magnetfalle würden Elektronen entweichen und verloren gehen. Durch ihr Einfangen erhöht sich die Wahrscheinlichkeit, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren, exponentiell. Dies erzeugt ein sehr dichtes, stabiles Plasma, das direkt vor dem Target konzentriert ist, wo es am effektivsten ist.

Schritt 4: Das Sputterereignis

Die starke negative Ladung am Target zieht die neu gebildeten positiven Argonionen aggressiv an. Sie beschleunigen und bombardieren die Targetoberfläche mit erheblicher kinetischer Energie.

Dieser Aufprall löst eine Kollisionskaskade innerhalb der atomaren Struktur des Targets aus. Wenn diese Energiekaskade die Oberfläche erreicht, kann sie die Bindungsenergie des Materials überwinden und einzelne Atome des Targetmaterials in die Vakuumkammer ausstoßen.

Schritt 5: Abscheidung und Schichtwachstum

Die gesputterten Atome vom Target bewegen sich durch die Vakuumkammer. Wenn sie das Substrat (das zu beschichtende Objekt) erreichen, kondensieren sie auf dessen Oberfläche.

Im Laufe der Zeit baut dieser Prozess eine dünne, gleichmäßige und hochreine Schicht auf, Schicht für Schicht.

Häufige Fallstricke und Kompromisse

Obwohl leistungsstark, ist das Magnetron-Sputtern keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine erfolgreiche Anwendung.

Einschränkungen des Targetmaterials

Die gebräuchlichste Methode, das DC-Magnetron-Sputtern, funktioniert hervorragend für elektrisch leitfähige Targetmaterialien. Wenn das Target jedoch ein Isolator ist, baut sich die positive Ladung der bombardierenden Ionen auf seiner Oberfläche auf, neutralisiert die negative Vorspannung und stoppt den Prozess. Dies erfordert die Verwendung alternativer Energiequellen, wie z. B. Radiofrequenz (RF).

Line-of-Sight-Abscheidung

Sputtern ist im Grunde ein Line-of-Sight-Prozess. Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies kann es sehr schwierig machen, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Objekten ohne ausgeklügelte Substratrotation und -manipulation zu erzielen.

Komplexität des reaktiven Sputterns

Um Verbindungsschichten (wie Titannitrid oder Aluminiumoxid) zu erzeugen, wird ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Kammer gegeben. Dieser Prozess kann schwierig zu steuern sein, da das reaktive Gas eine isolierende Schicht auf dem Target selbst bilden kann, ein Phänomen, das als Targetvergiftung bekannt ist und die Abscheidungsraten drastisch reduzieren kann.

Die richtige Wahl für Ihr Ziel treffen

Die Methode ist sehr anpassungsfähig, aber Ihr Ziel bestimmt den besten Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbeschichtung leitfähiger Materialien liegt: Das Standard-DC-Magnetron-Sputtern ist das Arbeitspferd der Industrie und bietet hervorragende Abscheidungsraten und Prozessstabilität.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung extrem reiner, dichter und hochwertiger Schichten liegt: Der Niederdruckbetrieb und das stabile, hochdichte Plasma des Magnetron-Sputterns sind ideal, um Verunreinigungen zu minimieren und die Schichtstruktur zu kontrollieren.

- Wenn Ihr Ziel die Abscheidung isolierender Materialien wie Keramiken oder Oxide ist: Sie müssen eine Variante wie das RF-Magnetron-Sputtern verwenden, das das Problem der Ladungsansammlung, das in DC-Systemen inhärent ist, überwindet.

Durch das Verständnis dieser Kernprinzipien können Sie einen Prozess effektiv nutzen, der fortschrittliche Materialien Atom für Atom aufbaut.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kerninnovation | Magnetfeld fängt Elektronen ein, um ein dichtes Plasma zu erzeugen |

| Hauptanwendung | Abscheidung ultradünner, hochreiner Schichten auf Substraten |

| Ideal für | Leitfähige Materialien (DC) oder isolierende Materialien (RF) |

| Hauptvorteil | Hohe Abscheidungsraten und ausgezeichnete Schichtqualität |

Bereit, überlegene Dünnschichtbeschichtungen für Ihre Forschung oder Produktion zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Magnetron-Sputtersysteme, die auf Ihre spezifischen Material- und Anwendungsanforderungen zugeschnitten sind. Ganz gleich, ob Sie mit leitfähigen Metallen oder isolierenden Keramiken arbeiten, unsere Expertise stellt sicher, dass Sie die präzisen, hochwertigen Ergebnisse erhalten, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen