Im Wesentlichen ist das Magnetronsputtern ein hochkontrolliertes physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung von Dünnschichten verwendet wird. Der Prozess findet im Vakuum statt und beinhaltet das Beschießen eines Targetmaterials mit energiereichen Ionen aus einem Plasma. Diese Ionen schlagen physikalisch Atome aus dem Target heraus oder „sputtern“ sie, die dann zum Substrat wandern und sich dort ablagern, wodurch eine gleichmäßige Beschichtung entsteht. Der „Magnetron“-Teil ist entscheidend, da er ein Magnetfeld nutzt, um Elektronen nahe dem Target einzuschließen, was die Effizienz des Ionenerzeugungsprozesses dramatisch erhöht.

Die zentrale Erkenntnis ist, dass es beim Magnetronsputtern nicht nur darum geht, ein Target zu beschießen, sondern darum, eine clevere magnetische Falle zu nutzen. Diese Falle erzeugt ein dichtes, lokalisiertes Plasma, das den Sputterprozess schneller, stabiler macht und es ermöglicht, ihn bei niedrigeren Drücken als andere Methoden durchzuführen.

Der Kernmechanismus: Vom Gas zur festen Schicht

Um das Magnetronsputtern zu verstehen, ist es am besten, es in eine Abfolge von Ereignissen zu unterteilen. Jeder Schritt baut auf dem vorhergehenden auf und gipfelt in der Erzeugung einer hochwertigen Dünnschicht.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Dies entfernt Luft und andere Partikel, die den Film verunreinigen oder den Sputterprozess stören könnten.

Schritt 2: Einbringen eines Inertgases

Ein kontinuierlicher Fluss eines Inertgases, fast immer Argon (Ar), wird in die Kammer eingeleitet. Dieses Gas ist nicht Teil des Endfilms; es dient lediglich dazu, die für den Beschuss notwendigen Ionen zu erzeugen.

Schritt 3: Zünden des Plasmas

Eine hohe Gleichspannung (oft -300V oder mehr) wird an das Targetmaterial angelegt, das als Kathode (negative Elektrode) fungiert. Der Substrathalter oder die Kammerwände fungieren als Anode (positive Elektrode). Diese hohe Spannung regt das Argongas an, indem sie Elektronen von den Argonatomen trennt und ein leuchtendes Plasma aus freien Elektronen und positiv geladenen Argonionen (Ar+) erzeugt.

Schritt 4: Die entscheidende Rolle des Magnetfeldes

Dies ist der Schlüssel zum Magnetron-Sputtern. Hinter dem Target platzierte Magnete erzeugen ein Magnetfeld, das senkrecht zum elektrischen Feld steht. Dieses Feld fängt die freien Elektronen ein und zwingt sie auf einen langen, spiralförmigen Weg direkt vor dem Target.

Durch das Einfangen der Elektronen erhöht das Magnetfeld die Wahrscheinlichkeit drastisch, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren. Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es am meisten benötigt wird – an der Oberfläche des Targets.

Schritt 5: Ionenbeschuss und Atomabstoßung

Das negativ geladene Target zieht die positiv geladenen Argonionen aus dem dichten Plasma stark an. Diese Ionen beschleunigen und kollidieren mit hoher Geschwindigkeit mit der Targetoberfläche.

Diese Kollision überträgt erhebliche Energie auf die Atome im Target. Wenn die übertragene Energie größer ist als die Bindungsenergie des Materials, werden Targetatome physikalisch ausgestoßen oder gesputtert in die Vakuumkammer.

Schritt 6: Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome sind neutral und bewegen sich geradlinig vom Target weg. Sie treffen schließlich auf das Substrat (das zu beschichtende Teil) und kondensieren auf dessen Oberfläche, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Verständnis der Kompromisse und Überlegungen

Obwohl das Magnetronsputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Eigenschaften ist entscheidend für die richtige Anwendung.

Sichtlinienabscheidung (Line-of-Sight)

Gesputterte Atome bewegen sich geradlinig. Das bedeutet, dass der Prozess stark gerichtet ist, was es schwierig machen kann, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, wenn keine ausgefeilte Substratrotation verwendet wird.

Einschränkungen des Targetmaterials

Das Standard-DC-Magnetronsputtern funktioniert hervorragend für elektrisch leitfähige Materialien. Wenn das Target jedoch ein isolierendes (dielektrisches) Material ist, führt der positive Ionenbeschuss zu einer positiven Aufladung seiner Oberfläche, was die Ionen schließlich abstößt und den Prozess stoppt. Die Beschichtung von Isolatoren erfordert komplexere Techniken wie HF-Sputtern (Hochfrequenz-Sputtern).

Prozesskomplexität

Dies ist keine einfache Tischplattenprozedur. Sie erfordert erhebliche Kapitalausrüstung, einschließlich Vakuumkammern, Hochspannungsnetzteile, Kühlsysteme und Gasflussregler. Die Prozessparameter müssen akribisch kontrolliert werden, um reproduzierbare Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Das Magnetronsputtern wird für spezifische Ergebnisse ausgewählt. Ihr Endziel bestimmt, ob es die am besten geeignete Technik für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Schichten liegt: Das Magnetronsputtern ist hervorragend geeignet, um Schichten mit ausgezeichneter Haftung, kontrollierter Stöchiometrie und hoher Dichte zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen liegt: Der Prozess überträgt die Zusammensetzung des Targets originalgetreu auf das Substrat, was es ideal für die Abscheidung von Legierungen macht, ohne deren Zusammensetzung zu verändern.

- Wenn Sie ein hitzeempfindliches Substrat beschichten: Der Prozess erzeugt weniger Strahlungswärme als die thermische Verdampfung und ist daher eine überlegene Wahl für die Beschichtung von Kunststoffen oder anderen temperaturempfindlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate und -kontrolle liegt: Die magnetische Einschlusswirkung erzeugt einen hochwirksamen Prozess, der eine ausgezeichnete Kontrolle über die Schichtdicke und schnellere Abscheidungsraten als das nicht-magnetische Sputtern bietet.

Letztendlich ist das Magnetronsputtern ein präzises und vielseitiges Werkzeug zur Konstruktion von Oberflächen auf atomarer Ebene.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss eines Targetmaterials im Vakuum, verstärkt durch ein Magnetfeld |

| Hauptsächlich verwendetes Gas | Argon (Ar) |

| Hauptvorteil | Hohe Abscheidungsraten, ausgezeichnete Schichtdichte und Haftung, Betrieb bei niedrigeren Drücken |

| Ideal für | Leitfähige Materialien, Legierungen, hitzeempfindliche Substrate |

| Einschränkung | Sichtlinienabscheidung; isolierende Targets erfordern HF-Sputtern |

Bereit, präzise, hochwertige Dünnschichten für Ihr Labor zu realisieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Magnetronsputtersystemen, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Egal, ob Sie mit leitfähigen Materialien, komplexen Legierungen oder temperaturempfindlichen Substraten arbeiten, unsere Lösungen liefern überlegene Schichtdichte, Haftung und kontrollierte Stöchiometrie.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise und zuverlässigen Geräte Ihre Beschichtungsprozesse verbessern und Ihre Innovationen vorantreiben können.

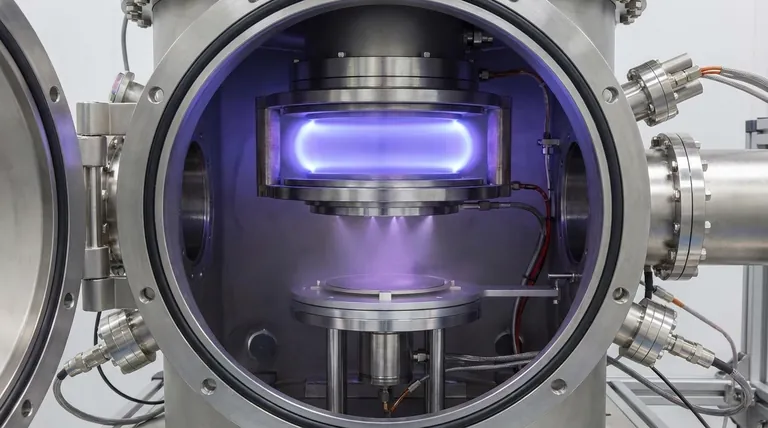

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten