Spannung ist eine inhärente Eigenschaft von Sputterdünnschichten und ergibt sich direkt aus der energetischen Natur des Abscheidungsprozesses. Filme können entweder Zugspannung aufweisen, bei der der Film auseinandergezogen wird, oder Druckspannung, bei der er zusammengedrückt wird. Die Art und das Ausmaß dieser Spannung sind keine Fehler, sondern kontrollierbare Ergebnisse, die durch die spezifischen Parameter bestimmt werden, die während der Sputterabscheidung verwendet werden.

Die Spannung in einem Sputterfilm ist der wichtigste Faktor, der seine mechanische Stabilität bestimmt. Zu verstehen, dass diese Spannung ein direktes, abstimmbares Ergebnis von Prozessparametern – hauptsächlich dem Sputterdruck – ist, ist der Schlüssel zur Vermeidung häufiger Fehler wie Rissbildung, Wölbung und Delamination.

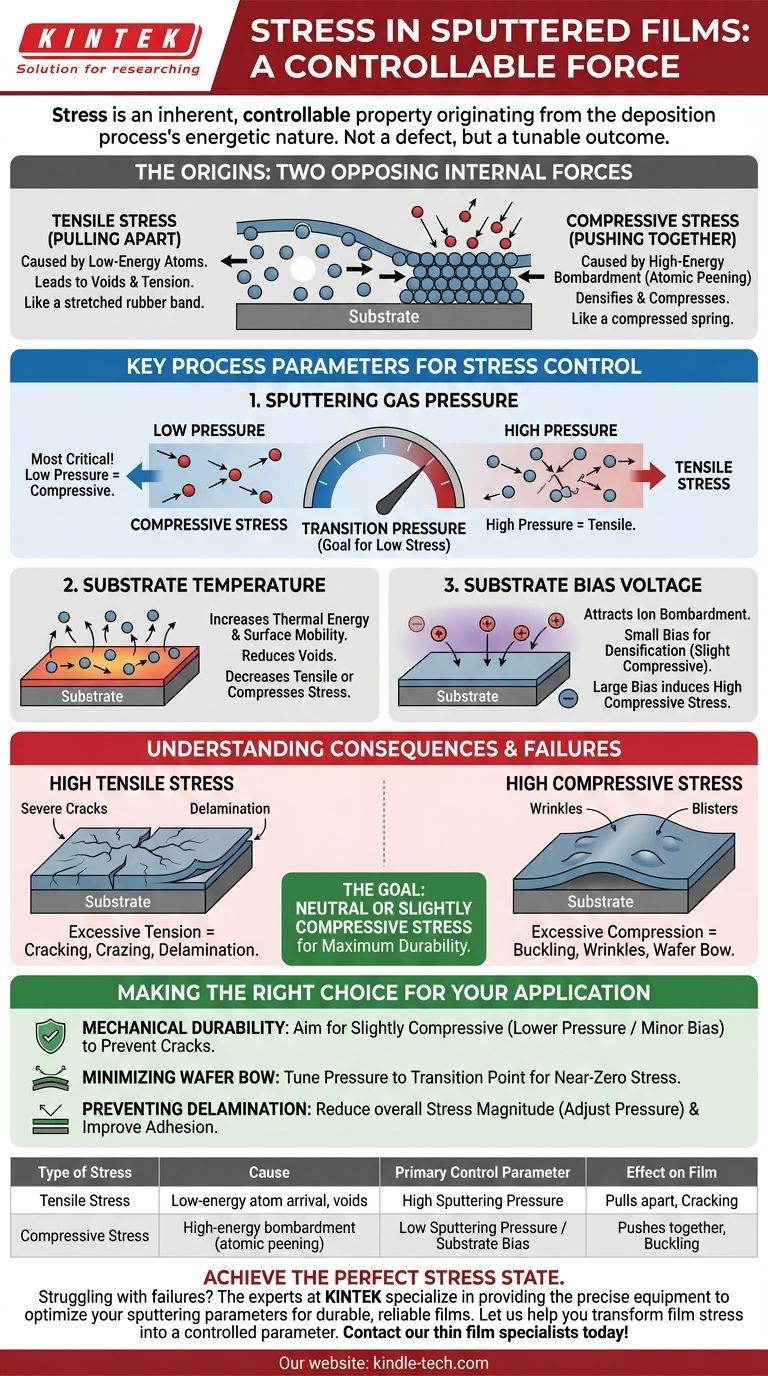

Die Ursprünge der Filmspannung: Eine Geschichte von zwei Kräften

Grundsätzlich entsteht die Filmspannung durch die Anordnung der Atome, wenn sie auf dem Substrat landen und den Film bilden. Die Energie, die sie bei ihrer Ankunft besitzen, bestimmt diese Anordnung und erzeugt eine von zwei gegensätzlichen inneren Kräften.

Verständnis der Zugspannung (Auseinanderziehen)

Zugspannung fühlt sich an wie ein gespanntes Gummiband. Sie tritt auf, wenn die Atome im Film im Durchschnitt weiter voneinander entfernt sind als ihre idealen Gleichgewichtspositionen.

Dies wird typischerweise dadurch verursacht, dass Atome mit niedriger Energie auf dem Substrat ankommen. Ihnen fehlt die Mobilität, um die stabilsten, dichtesten Packungsanordnungen zu finden, was zu mikroskopischen Hohlräumen in der Struktur des Films führt. Die natürliche Anziehung zwischen den Atomen über diese Hohlräume hinweg zieht den Film nach innen und erzeugt Spannung.

Verständnis der Druckspannung (Zusammendrücken)

Druckspannung fühlt sich an wie eine zusammengedrückte Feder. Sie tritt auf, wenn Atome enger zusammengepresst werden, als es ihrem idealen Abstand entspricht.

Die Hauptursache ist ein Effekt, der als „Atomic Peening“ (atomares Hämmern) bekannt ist. Dies geschieht, wenn energiereiche Teilchen (entweder die zerstäubten Materialatome oder neutrale Gasatome aus dem Plasma) auf den wachsenden Film einprasseln. Dieses Bombardement hämmert Atome effektiv in die Struktur des Films, verdichtet ihn und zwingt Atome in Zwischengitterplätze, wodurch Kompression entsteht.

Wichtige Prozessparameter zur Steuerung der Spannung

Die Spannung in Ihrem Film ist kein zufälliges Ergebnis. Sie ist ein vorhersagbares Ergebnis der von Ihnen gewählten Abscheidungsbedingungen. Durch die Anpassung dieser Parameter können Sie den endgültigen Spannungszustand direkt steuern.

Sputtergasdruck

Der Druck ist der kritischste Stellknopf für die Spannung. Er beeinflusst direkt die Energie der Teilchen, die auf Ihrem Substrat ankommen.

- Niedriger Druck: Weniger Gasatome in der Kammer bedeuten weniger Kollisionen. Zerstäubte Atome reisen mit hoher Energie zum Substrat, was zu atomarem Hämmern und Druckspannung führt.

- Hoher Druck: Mehr Gasatome führen zu mehr Kollisionen. Zerstäubte Atome verlieren Energie, bevor sie ankommen, was zu geringer Oberflächenmobilität, mehr Hohlräumen und damit zu Zugspannung führt.

Für jedes Material und jedes System gibt es einen „Übergangsdruck“, bei dem die Spannung von Druck zu Zug wechselt. Das Arbeiten in der Nähe dieses Punktes ist der Schlüssel zur Erzielung von Filmen mit geringer Spannung.

Substrattemperatur

Die Erhöhung der Substrattemperatur verleiht den ankommenden Atomen mehr thermische Energie.

Diese erhöhte Oberflächenmobilität ermöglicht es ihnen, sich zu bewegen und sich in stabileren, energieärmeren Gitterplätzen niederzulassen. Dieser Prozess hilft, die Anzahl der Hohlräume zu reduzieren, was die Zugspannung verringert, oder die Spannung durch das Bombardement zu entspannen, wodurch die Druckspannung reduziert wird.

Substratvorspannung (Bias Voltage)

Das Anlegen einer negativen Spannung am Substrat (oder Probenhalter) zieht positive Ionen aus dem Plasma an.

Dies erhöht gezielt die Energie und Menge des Ionenbeschusses des wachsenden Films. Eine geringe Vorspannung kann verwendet werden, um einen Film zu verdichten und ihn von einem Zug- in einen leicht kompressiven Zustand zu überführen. Eine hohe Vorspannung induziert sehr hohe Druckspannungen.

Verständnis der Kompromisse und Konsequenzen

Die Größe der Spannung, ob Zug- oder Druckspannung, bestimmt letztendlich, ob ein Film überlebt oder versagt.

Das Problem bei hoher Zugspannung

Übermäßige Zugspannung kann die Kohäsionsfestigkeit des Films selbst übersteigen.

Dies führt direkt zu Rissbildung und Kratzern (Crazing), da sich der Film buchstäblich selbst auseinanderzieht. Wenn die Spannung die Haftfestigkeit zwischen Film und Substrat übersteigt, kann dies auch zu Delamination führen.

Das Problem bei hoher Druckspannung

Übermäßige Druckspannung führt dazu, dass sich der Film seitlich über die Abmessungen des Substrats hinaus ausdehnt.

Um diese Spannung abzubauen, wölbt sich der Film vom Substrat weg und bildet Falten oder Blasen. In der Halbleiterfertigung kann hohe Druckspannung zu erheblicher Waferverbiegung (Wafer Bow) führen, was nachfolgende Prozesse wie die Fotolithografie stört.

Das Ziel: Neutral oder leicht kompressiv

Für die meisten Anwendungen ist das Ziel ein Zustand nahe Null oder eine leicht kompressive Spannung. Eine geringe Druckspannung ist oft wünschenswert, da sie sicherstellt, dass der Film vollständig dicht ist und der Rissbildung aktiv widersteht.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Spannungszustand ist nicht universell; er hängt vollständig von Ihrer Endanwendung und den potenziellen Fehlermodi ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit und der Vermeidung von Rissen liegt: Streben Sie einen leicht kompressiven Spannungszustand an, indem Sie bei einem niedrigeren Gasdruck sputteren oder eine geringe Substratvorspannung verwenden, um den Film zu verdichten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Waferverbiegung für nachfolgende Prozesse liegt: Sie müssen Ihren Sputterdruck präzise einstellen, um nahe am Übergangspunkt von Zug zu Druck zu arbeiten, um einen nahezu Null-Spannungswert zu erreichen.

- Wenn Ihr Film vom Substrat delaminiert: Die Spannung (entweder Zug oder Druck) ist zu hoch für die vorhandene Haftung. Ihr erster Schritt sollte darin bestehen, die Höhe der Spannung durch Anpassung des Drucks zu reduzieren, und sich dann darauf zu konzentrieren, die Substratreinigung und Haftschichten zu verbessern.

Indem Sie die Beziehung zwischen Prozesseingaben und inneren Kräften verstehen, können Sie die Filmspannung von einem potenziellen Fehlerpunkt in einen kontrollierbaren technischen Parameter umwandeln.

Zusammenfassungstabelle:

| Art der Spannung | Ursache | Hauptsteuerungsparameter | Auswirkung auf den Film |

|---|---|---|---|

| Zugspannung | Ankunft energiereicher Atome, was zu Hohlräumen führt | Hoher Sputterdruck | Zieht den Film auseinander, kann Rissbildung verursachen |

| Druckspannung | Hochenergetisches Bombardement (Atomic Peening) | Niedriger Sputterdruck / Substratvorspannung | Drückt den Film zusammen, kann zu Wölbung führen |

Erreichen Sie den perfekten Spannungszustand für Ihre Dünnschichtanwendung.

Haben Sie Probleme mit Filzrissen, Delamination oder Waferverbiegung? Die Experten bei KINTEK wissen, dass die Kontrolle der Spannung der Schlüssel zur mechanischen Stabilität ist. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die zur Optimierung Ihrer Sputterprozessparameter – wie Druck und Substratvorspannung – erforderlich sind, damit Sie haltbare, zuverlässige Filme herstellen können.

Lassen Sie uns Ihnen helfen, die Filmspannung von einem Fehlerpunkt in einen kontrollierten technischen Parameter zu verwandeln. Kontaktieren Sie noch heute unsere Dünnschichtspezialisten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten