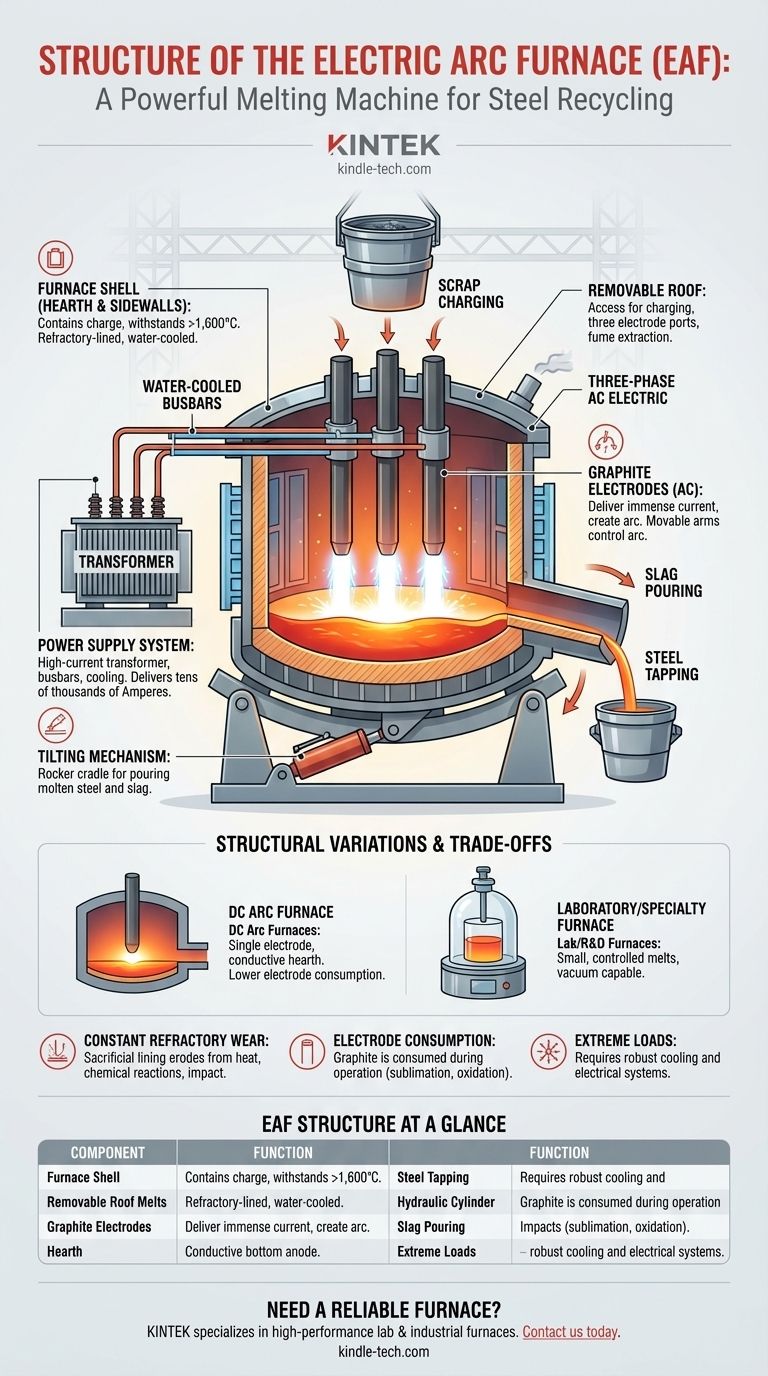

Im Kern ist ein Lichtbogenofen (EAF) eine leistungsstarke Schmelzmaschine mit einem relativ einfachen Aufbau. Er besteht aus einer robusten, mit feuerfestem Material ausgekleideten Stahlhülle, um die Charge aufzunehmen, einem abnehmbaren Dach, das den Zugang ermöglicht und die Elektroden hält, sowie massiven Graphitelektroden, die den Strom liefern, der zum Erzeugen eines Lichtbogens und zum Schmelzen des Metalls erforderlich ist. Die gesamte Einheit ist auf einem Kippmechanismus montiert, um den fertigen Stahl zu gießen.

Der Lichtbogenofen versteht sich am besten nicht nur als Behälter, sondern als dynamisches System, das für einen einzigen Zweck konzipiert ist: immense elektrische Energie sicher aufzunehmen und in thermische Energie umzuwandeln, um Schrott bei extremen Temperaturen zu schmelzen.

Die Kernkomponenten eines EAF

Der gebräuchlichste industrielle Lichtbogenofen ist ein Drehstromofen. Sein Aufbau spiegelt seine Funktion direkt wider: Beschicken, Schmelzen und Abstechen.

Die Ofenhülle (Herd und Seitenwände)

Der Hauptkörper des Ofens ist eine große, zylindrische oder „D-förmige“ Stahlhülle. Der Boden der Hülle wird als Herd bezeichnet.

Diese gesamte Hülle ist mit feuerfesten Steinen ausgekleidet – hitzebeständigen Materialien wie Magnesia-Kohlenstoff –, die den extremen Temperaturen von flüssigem Stahl über 1.600 °C standhalten können.

Bei modernen Öfen sind die oberen Seitenwände und das Dach oft mit wassergekühlten Platten ausgestattet, um thermische Spannungen zu kontrollieren und den Verschleiß des Feuerfestmaterials zu reduzieren.

Das Dach

Das Ofendach ist eine abnehmbare, feuerfest ausgekleidete Abdeckung. Es schwenkt oder kippt typischerweise zur Seite, um das Beschicken (Beladen) des Ofens von oben mit einem großen Schrottbehälter zu ermöglichen.

Entscheidend ist, dass das Dach drei kreisförmige Löcher aufweist, durch die die Elektroden in den Ofen abgesenkt werden. Es kann auch ein „viertes Loch“ zur Rauch- und Gasabsaugung vorhanden sein.

Die Elektroden und das Elektroden-System

Das Herzstück des Ofens ist sein Satz von drei massiven Graphitelektroden. Diese Stäbe, die über 60 cm im Durchmesser haben können, leiten den enormen elektrischen Strom, der zum Schmelzen benötigt wird.

Die Elektroden sind an vertikalen Masten mit beweglichen Armen montiert, die sie präzise heben, senken und schwenken können. Dieses System ermöglicht es dem Bediener, die Länge und Position des Lichtbogens zu steuern.

Das Stromversorgungssystem

Ein Lichtbogenofen benötigt ein spezielles Hochleistungselektrosystem. Dazu gehört ein großer Transformator, der die Spannung aus dem Netz reduziert und den extrem hohen Strom (Zehntausende von Ampere) liefert, den die Elektroden benötigen.

Schwere, oft wassergekühlte Kupfer-Sammelschienen oder Kabel verbinden den Transformator mit den Elektrodenarmen und liefern den Strom zum Ofen.

Der Kippmechanismus

Die gesamte Ofenhülle ist auf einem „Rocker“ oder Lagergestell montiert. Dies ermöglicht das Vorwärtskippen des Gefäßes durch ein hydraulisches oder elektrisches Antriebssystem.

Diese Kippbewegung dient zwei Hauptzwecken: dem Gießen des fertigen flüssigen Stahls durch ein Abstichloch in eine Pfanne und dem Zurückkippen, um die leichtere Schlackenschicht (Verunreinigungen) abzugießen.

Verständnis struktureller Variationen

Obwohl der Drehstromofen der Standard für die Stahlherstellung ist, ist es wichtig, andere verwandte Konstruktionen zu erkennen, die in der Fachliteratur erwähnt werden.

DC-Lichtbogenöfen

Gleichstrom-Lichtbogenöfen (DC) sind eine bedeutende Alternative. Sie verwenden typischerweise eine einzelne, große Graphitelektrode in der Mitte und eine leitfähige Bodenverkleidung (Anode), um den Stromkreis durch die Metallcharge selbst zu schließen. Dies kann Vorteile wie einen geringeren Elektrodenverbrauch bieten.

Labor- und Spezialöfen

Verweise auf einen Einzelelektrodenofen in einer „wassergekühlten Edelstahlglocke“ beschreiben einen viel kleineren, spezialisierten Labor- oder F&E-Ofen. Seine Struktur ist für kleine, kontrollierte Schmelzvorgänge optimiert, oft unter Vakuum, nicht für die Massenproduktion.

Abgrenzung zu Induktionsofen

Ein Induktionsofen ist eine völlig andere Technologie, die oft mit einem Lichtbogenofen verwechselt wird. Er verwendet weder Elektroden noch einen Lichtbogen. Stattdessen erzeugt er durch eine Kupferspule ein starkes Magnetfeld, das elektrische Ströme im Metall selbst induziert und durch Widerstand Wärme erzeugt.

Die inhärenten Kompromisse des EAF-Designs

Die Struktur des Lichtbogenofens ist eine Meisterleistung im Umgang mit extremen Bedingungen, dies bringt jedoch notwendige Kompromisse und betriebliche Herausforderungen mit sich.

Konstanter Verschleiß des Feuerfestmaterials

Die feuerfeste Auskleidung ist eine Verbrauchskomponente. Die intensive Hitze des Lichtbogens, chemische Reaktionen mit der Schlacke und die physische Belastung durch das Einschütten von Schrott führen dazu, dass sich die Auskleidung abnutzt und regelmäßig repariert oder ersetzt werden muss, was zu Ausfallzeiten führt.

Elektrodenverbrauch

Die Graphitelektroden sind nicht permanent. Sie werden während des Betriebs durch Sublimation an der Lichtbogenspitze und Oxidation allmählich verbraucht. Dieser Verbrauch ist ein erheblicher und kontinuierlicher Betriebskostenfaktor.

Extreme thermische und elektrische Belastungen

Die gesamte Struktur, von den wassergekühlten Platten bis zu den Stromkabeln, muss so konstruiert sein, dass sie massive thermische und elektrische Belastungen aushält. Ein Ausfall der Kühlsysteme oder elektrischen Verbindungen kann katastrophal sein.

Das richtige Rahmenwerk für Ihr Ziel auswählen

Das Verständnis des Aufbaus eines Lichtbogenofens ist der Schlüssel zur Bewertung seiner Rolle in der Metallindustrie. Ihr spezifisches Interesse bestimmt, welche Aspekte am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion liegt: Konzentrieren Sie sich auf den Aufbau des Drehstromofens, da seine Struktur für das Schmelzen großer Mengen Schrott optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Das Design von DC-Öfen mit ihrer Einzelelektrode und dem leitfähigen Herd ist der entscheidende strukturelle Unterschied, den es zu analysieren gilt.

- Wenn Ihr Hauptaugenmerk auf Forschung oder der Entwicklung von Speziallegierungen liegt: Ein kleinerer, vakuumfähiger Einzelelektroden-„Glockenkolben“-Ofen bietet die benötigte kontrollierte Umgebung, eine Struktur, die sich grundlegend von Produktions-Lichtbogenöfen unterscheidet.

Letztendlich ist die Struktur eines Lichtbogenofens eine zweckgebundene Lösung für die Herausforderung, einen eingeschlossenen Gewittersturm zu widerstehen und zu kontrollieren, um Stahl effizient zu recyceln.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenhülle | Enthält die Charge und hält extremer Hitze stand | Mit Feuerfestmaterial ausgekleidet, wassergekühlte Platten |

| Dach | Ermöglicht Zugang zum Beschicken und zur Elektrodenplatzierung | Abnehmbar, feuerfest ausgekleidet, mit Elektrodenöffnungen |

| Elektroden | Liefern elektrischen Strom zur Erzeugung des Lichtbogens | Graphitstäbe, bewegliche Arme für präzise Steuerung |

| Stromversorgung | Liefert hohen Strom zum Schmelzen | Transformator, Sammelschienen und Kühlsysteme |

| Kippmechanismus | Ermöglicht das Gießen von flüssigem Stahl und das Entfernen von Schlacke | Hydraulisches oder elektrisches Antriebssystem |

Benötigen Sie einen zuverlässigen Ofen für Ihr Labor oder Ihren industriellen Prozess? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für Forschung, Tests und Produktion maßgeschneidert sind. Egal, ob Sie Metalle schmelzen, Materialien wärmebehandeln oder neue Legierungen entwickeln, unsere Lösungen bieten Präzision, Haltbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Abläufe verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was ist die Funktion eines Korund-Ofenrohrs bei Chlor-Korrosionstests? Gewährleistung von Reinheit bei Hochtemperatur-Experimenten