Im Wesentlichen ist die Dünnschichtabscheidung der Prozess, bei dem eine extrem dünne Materialschicht, oft nur wenige Atome oder Moleküle dick, auf eine Oberfläche oder ein „Substrat“ aufgebracht wird. Diese Technologie ist die grundlegende Herstellungsmethode für eine Vielzahl moderner High-Tech-Komponenten, von Computerchips bis hin zu Solarmodulen. Sie ermöglicht es uns, die Eigenschaften einer Oberfläche präzise zu gestalten, indem wir ein neues Material mit den gewünschten mechanischen, elektrischen oder optischen Eigenschaften hinzufügen.

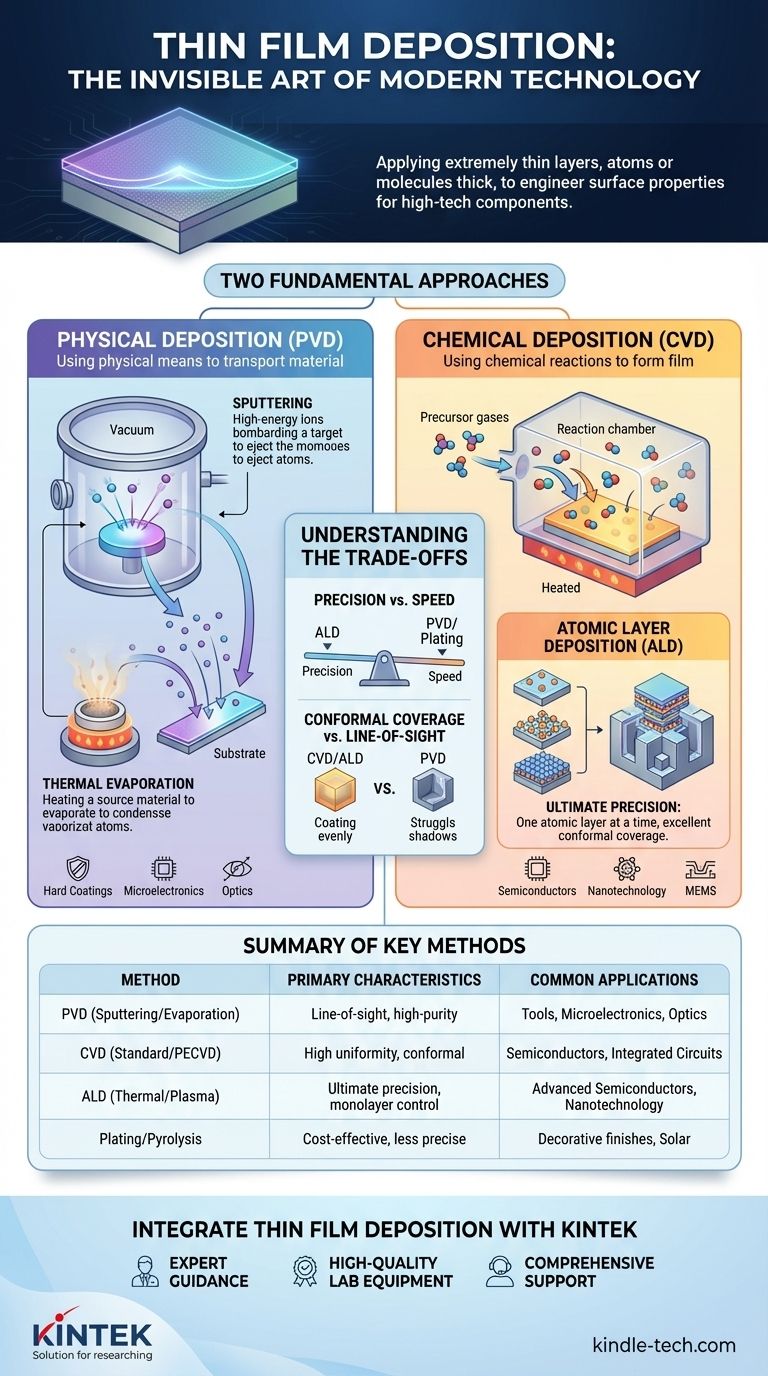

Das zentrale Konzept ist, dass „Dünnschichtabscheidung“ keine einzelne Technik ist, sondern eine Familie hochkontrollierter Prozesse. Diese Prozesse fallen in zwei Hauptkategorien – physikalisch und chemisch – jede mit unterschiedlichen Methoden, die darauf ausgelegt sind, funktionale, mikroskopische Schichten aufzubauen, die für praktisch die gesamte moderne Elektronik unerlässlich sind.

Warum diese Technologie grundlegend ist

Die Dünnschichtabscheidung ist kein obskurer Industrieprozess; sie ist ein entscheidender Wegbereiter der Technologie, die wir täglich nutzen. Ihre Fähigkeit, Materialien mit neuartigen Eigenschaften zu erzeugen, macht sie unverzichtbar.

Der Einfluss auf Elektronik und Halbleiter

Nahezu jede integrierte Schaltung und jedes Halbleiterbauelement wird mit diesen Techniken hergestellt. Die Abscheidung wird verwendet, um die leitenden, isolierenden und halbleitenden Schichten zu erzeugen, die Transistoren und Verbindungen auf einem Siliziumwafer bilden.

Anwendungen jenseits der Computertechnik

Die Vorteile der Technologie reichen weit über Mikrochips hinaus. Sie wird verwendet, um Antireflexbeschichtungen auf Brillen, langlebige und dekorative Oberflächen auf Werkzeugen, leitfähige Schichten in Solarmodulen und die magnetischen Schichten auf Festplatten zu erzeugen.

Die Grenzen der Nanotechnologie erweitern

Durch die Möglichkeit, Materialien auf atomarer Ebene zu manipulieren, ist die Dünnschichtabscheidung ein Eckpfeiler der Nanotechnologie. Sie ermöglicht die Herstellung von Materialien mit superharten, korrosionsbeständigen oder spezifisch photoempfindlichen Eigenschaften.

Die zwei grundlegenden Ansätze

Alle Abscheidungsmethoden können grob danach kategorisiert werden, wie sie das Beschichtungsmaterial zum Substrat transportieren. Die Wahl zwischen ihnen hängt vollständig vom verwendeten Material und den gewünschten Eigenschaften der fertigen Schicht ab.

Physikalische Abscheidung

Dieser Ansatz verwendet physikalische Mittel – wie Wärme oder kinetische Energie –, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln. Diese verdampften Atome oder Moleküle bewegen sich dann durch ein Vakuum und kondensieren auf dem kühleren Substrat, wodurch die Dünnschicht gebildet wird.

Chemische Abscheidung

Dieser Ansatz verwendet chemische Reaktionen, um die Schicht zu bilden. Precursor-Gase werden in eine Reaktionskammer eingeführt, wo sie auf der Oberfläche des Substrats reagieren oder sich zersetzen und das gewünschte feste Material als dünne Beschichtung hinterlassen.

Erklärung der wichtigsten Abscheidungstechniken

Innerhalb der beiden grundlegenden Ansätze haben sich mehrere spezifische Methoden als Industriestandards etabliert. Jede bietet eine einzigartige Kombination aus Präzision, Geschwindigkeit und Materialkompatibilität.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein allgemeiner Begriff für Methoden, die Material physikalisch übertragen. Die gängigsten Techniken sind das Sputtern, bei dem hochenergetische Ionen eine Quelle bombardieren, um Atome auszustoßen, und die thermische Verdampfung, bei der das Ausgangsmaterial in einem Vakuum erhitzt wird, bis es verdampft.

Chemische Gasphasenabscheidung (CVD)

CVD ist die am weitesten verbreitete Methode in der Halbleiterindustrie. Ihre Abhängigkeit von kontrollierten chemischen Reaktionen ermöglicht hochgleichmäßige und präzise Beschichtungen, was für die Herstellung komplexer integrierter Schaltungen unerlässlich ist.

Atomlagenabscheidung (ALD)

Eine fortschrittlichere Untergruppe der chemischen Abscheidung, ALD, baut die Schicht eine einzelne Atomschicht nach der anderen auf. Sie verwendet eine Abfolge selbstlimitierender chemischer Reaktionen, die eine unübertroffene Kontrolle über Schichtdicke und Konformität bietet, selbst auf komplexen 3D-Strukturen.

Plattieren und Pyrolyse

Es existieren auch andere Methoden. Beim Plattieren wird das Substrat in ein chemisches Bad getaucht, wo das Beschichtungsmaterial an der Oberfläche haftet. Bei der Sprühpyrolyse wird eine chemische Lösung auf ein erhitztes Substrat gesprüht, wo sie sich thermisch zersetzt, um die Schicht zu bilden.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl einer Technik ist eine kritische technische Entscheidung, die auf einer Reihe von Kompromissen zwischen Kosten, Geschwindigkeit und dem gewünschten Ergebnis basiert.

Präzision vs. Geschwindigkeit

Methoden wie ALD bieten die ultimative Präzision, aber dieser Schicht-für-Schicht-Ansatz ist von Natur aus langsam. Im Gegensatz dazu können Techniken wie Sputtern (PVD) oder Plattieren Material viel schneller abscheiden, bieten aber möglicherweise weniger Kontrolle über die Gleichmäßigkeit auf atomarer Ebene.

Material- und Substratkompatibilität

CVD erfordert oft hohe Temperaturen, die empfindliche Substrate beschädigen können. PVD kann typischerweise bei niedrigeren Temperaturen durchgeführt werden, wodurch es für eine breitere Palette von Materialien, einschließlich Kunststoffen, geeignet ist.

Konforme Bedeckung vs. Sichtlinie

PVD ist oft ein „Sichtlinien“-Prozess, was bedeutet, dass es schwierig ist, komplexe, dreidimensionale Formen mit Hinterschneidungen gleichmäßig zu beschichten. Chemische Methoden wie CVD und insbesondere ALD zeichnen sich durch die Erzeugung hochgradig konformer Beschichtungen aus, die jede exponierte Oberfläche eines komplexen Objekts gleichmäßig bedecken.

Die Methode an Ihr Ziel anpassen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihre wichtigste Anforderung definieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Konformität für komplexe 3D-Nanostrukturen liegt: ALD ist die erste Wahl aufgrund ihrer atomaren, Schicht-für-Schicht-Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung mit hohem Durchsatz liegt: CVD ist der Industriestandard für seine hervorragende Balance aus hoher Präzision, Gleichmäßigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner metallischer oder keramischer Hartbeschichtungen liegt: PVD-Techniken wie das Sputtern sind hochwirksam und werden häufig für Anwendungen von Werkzeugen bis zur Optik eingesetzt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung größerer Objekte ohne extreme Präzision liegt: Einfachere Methoden wie die Galvanisierung oder Sprühpyrolyse können die praktischste Lösung sein.

Letztendlich ist die Dünnschichtabscheidung die unsichtbare Kunst, fortschrittliche Materialien vom Atom aufzubauen und so die Leistung und Funktion nahezu jeder modernen Technologie zu ermöglichen.

Zusammenfassungstabelle:

| Kategorie | Schlüsselmethoden | Primäre Eigenschaften | Häufige Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Thermische Verdampfung | Sichtlinie, hochreine Beschichtungen, niedrigere Temperaturen | Hartbeschichtungen für Werkzeuge, Mikroelektronik, Optik |

| Chemische Gasphasenabscheidung (CVD) | Standard-CVD, Plasmaunterstützte CVD (PECVD) | Hohe Gleichmäßigkeit, konforme Beschichtungen, erfordert oft hohe Temperaturen | Halbleiterfertigung, integrierte Schaltungen |

| Atomlagenabscheidung (ALD) | Thermische ALD, Plasmaunterstützte ALD | Ultimative Präzision, Monolagenkontrolle, exzellente Konformität auf 3D-Strukturen | Fortschrittliche Halbleiter, Nanotechnologie, MEMS |

| Andere Methoden | Plattieren, Sprühpyrolyse | Kostengünstig für größere Maßstäbe, weniger präzise | Dekorative Oberflächen, einige Solarzellenschichten |

Bereit, die Dünnschichtabscheidung in Ihren Arbeitsablauf zu integrieren?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für den Erfolg Ihres F&E- oder Fertigungsprozesses. Die Experten von KINTEK helfen Ihnen gerne bei diesen komplexen Entscheidungen.

Wir bieten:

- Expertenberatung: Unser Team hilft Ihnen bei der Auswahl des idealen PVD-, CVD- oder ALD-Systems basierend auf Ihren spezifischen Material-, Substrat- und Leistungsanforderungen.

- Hochwertige Laborausrüstung: Von Forschungssystemen bis hin zu Produktionslösungen liefert KINTEK zuverlässige Geräte für präzise und konsistente Dünnschichtabscheidung.

- Umfassende Verbrauchsmaterialien & Support: Sorgen Sie für optimale Leistung mit unserem Angebot an hochreinen Targetmaterialien, Ausgangschemikalien und engagiertem technischen Support.

Ob Sie Halbleiter der nächsten Generation, fortschrittliche optische Beschichtungen oder neuartige Nanomaterialien entwickeln, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Dünnschichtanforderungen Ihres Labors zu unterstützen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie unsere Lösungen Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie groß ist die Korngröße von Sputterbeschichtungen? Steuern Sie die Nanostruktur für Ihre Anwendung

- Was ist die Dünnschichtabscheidung mittels Sputtern? Ein Leitfaden zur hochreinen Schichtbeschichtung

- Was sind die Methoden der Probenvorbereitung in der IR-Spektroskopie? Ein Leitfaden zur Analyse von Feststoffen, Flüssigkeiten und Gasen

- Emittiert Pyrolyse CO2? Analyse des CO2-Fußabdrucks von Waste-to-Energy

- Wie unterscheiden sich die 3 Arten der Wärmebehandlung? Weichglühen, Normalglühen und Härten

- Was ist das Prinzip der Rotationsverdampfung? Ein Leitfaden zur schonenden, effizienten Lösungsmitteltrennung

- Was ist die Physik der Pyrolyse? Beherrschung der thermischen Zersetzung für eine gezielte Ressourcenrückgewinnung

- Was ist der Unterschied zwischen Verdampfung und Sputtern in der Beschichtungstechnologie? Wählen Sie die richtige Methode für Ihr Labor